Tungsten karbür nasıl işlenir

Semente karbür malzemeler metal tozu tungsten karbür tozu ve kobalt, demir, nikel vb. gibi bağlayıcı metaller gibi katı bağlayıcılardan presleme, sinterleme ve diğer işlemler yoluyla yapılır. Yüksek sertliğe (sertlik aralığı 86HRA-94HRA), yüksek mukavemete, yüksek aşınma direncine ve diğer mükemmel özelliklere sahiptirler, bu nedenle geleneksel kesici takımlar tarafından işlenmeleri zordur. Tungsten karbür nasıl işlenir? Sinterlenmiş karbürün kesilmesini ve sinterlenmiş karbür çubuk ve plakaların kesme yöntemlerini aşağıdaki içerikte ayrıntılı olarak açıklayacağım.

I. Tungsten karbür ve semente karbür kesimi için geleneksel kesme yöntemleri

Geleneksel semente karbür kesme yöntemleri arasında taşlama, elektrik kıvılcımı, tel kesme ve aşağıda kısaca tanıtılan diğer yöntemler bulunmaktadır.

1. Taşlama yöntemi.

Taşlama yöntemi, CBN taşlama taşı, yeşil silisyum karbür taşlama taşı ve elmas taşlama taşı kullanılarak kesilebilen, yaygın olarak kullanılan bir semente karbür kesme yöntemidir. Semente karbürün tokluğuna, sertliğine ve aşınma direncine göre, taşlama için uygun kesme parametrelerinin ve takımların seçilmesi tatmin edici kesme sonuçları elde edebilir. Bununla birlikte, bu yöntem küçük alan kesimi için uygundur ve uzun süreli taşlama kolayca takım aşınmasına ve düşük işleme verimliliğine yol açabilir.

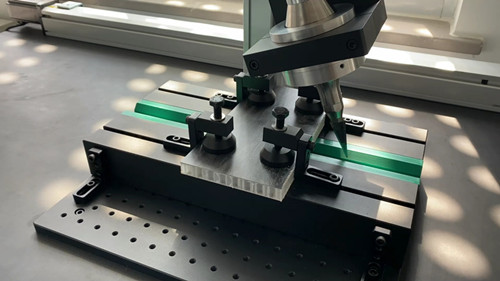

2. Tungsten karbürün elektrosparkla işlenmesi.

Deşarjla işleme veya elektro erozyonla işleme olarak da bilinen elektrosparkla işleme, parça boyutu, şekli ve yüzey kalitesi için önceden belirlenmiş işleme gereksinimlerini elde etmek amacıyla fazla metali aşındırmak için takım elektrodu ile iş parçası arasındaki darbe deşarjının elektro-korozyon fenomenini kullanır. Bu teknoloji temassız işleme özelliklerine sahiptir ve yüksek sertlik, yüksek kırılganlık ve işlenmesi zor malzemeler üzerinde karmaşık şekiller ve hassas boyutlar elde edebilir.

(1). Yüksek hassasiyetli işleme: Elektrospark işleme, semente karbür parçaların yüksek hassasiyet gereksinimlerini karşılayarak mikron düzeyinde ve hatta nano düzeyde işleme hassasiyeti sağlayabilir.

(2). Yüksek yüzey kalitesi: Elektrospark işleme prosesi sırasında, takım elektrodu ile iş parçası arasında doğrudan temas yoktur, kesme kuvvetinin iş parçası yüzeyine zarar vermesini önler, böylece daha yüksek bir yüzey kalitesi elde edilebilir.

(3). Karmaşık şekil işleme: Elektrospark işleme, malzemenin sertliği ve kırılganlığı ile sınırlı değildir ve çeşitli karmaşık şekil ve yapılardaki semente karbür parçaları işleyebilir.

Elektrospark işlemenin semente karbür işlemede birçok avantajı olmasına rağmen, bazı sınırlamaları ve zorlukları da vardır. İlk olarak, elektrospark işleme hızı nispeten yavaştır ve işleme verimliliği düşüktür. İkinci olarak, EDM işlemi sırasında büyük miktarda elektrik enerjisi ve elektrot malzemesi tüketilir ve bu da maliyetlidir. Buna ek olarak, EDM yüksek ekipman doğruluğu ve kararlılığı gerektirir ve çalıştırılması ve bakımı zordur. Bu genellikle makine tungsten karbür blokları için kullanılır, EDM blokları kalıp endüstrisi için. Ayrıca tungsten karbür çubukları da keser.

3. Semente karbür ve tungsten karbürün işlenmesi için tel kesme yöntemi.

Tel kesme, yüksek hızlı bir kesme teknolojisidir. Yüksek frekanslı akım tarafından üretilen elektrik kıvılcımı, doğrusal kesme telinin iş parçasına tırtıklı bir şekilde girmesine ve iş parçasının yüzeyinde küçük oyuklar oluşturmasına neden olur. Tel tırtıkları sürekli olarak kaldırıldığından, geniş alanlı kesim elde edilebilir. Bununla birlikte, tel kesmenin belirli sınırlamaları vardır. Örneğin, iş parçasının kalınlığı, şekli ve boyutunun belirli bir aralıkta olması gerekir. Bir iletken olarak semente karbür, tel kesme gereksinimlerini karşılayabilir. Elektrot telinin çalışma hızına göre, EDM tel kesme makineleri temel olarak iki kategoriye ayrılır: yüksek hızlı tel EDM tel kesme makineleri ve düşük hızlı tel EDM tel kesme makineleri. İlk elektrot teli (molibden teli) 8-10 m/s gibi yüksek bir hızda ileri geri hareket eder ve işleme hızı hızlıdır, ancak elektrot telinin sallanması kolaydır, bu da işleme kalitesini etkiler; ikinci elektrot teli (bakır tel) 0,2 m/s'den daha düşük bir hızda tek yönlü olarak hareket eder. Elektrot teli deşarjdan sonra artık kullanılmaz ve iş daha kararlıdır, işleme kalitesi daha iyidir, ancak işleme hızı nispeten yavaştır. Diğer kalıp malzemelerinin işlenmesiyle karşılaştırıldığında, CNC tel kesme tezgahlarında semente karbürün işleme verimliliği en düşüktür. Kalınlığı 20 mm'den az olan daha ince iş parçaları için tel kesme nispeten kolaydır ve yüzey kalitesi ve işleme hızı idealdir. Kalınlığı 20 mm'den fazla olan daha kalın iş parçaları için işleme zorluğu artar ve tel kırılması ve dengesiz işleme meydana gelme eğilimi gösterir. Çözümler arasında daha kalın elektrot tellerinin değiştirilmesi, daha kararlı çalışma sıvılarının kullanılması ve takım tezgahı parametrelerinin ayarlanması yer alır. Maksimum semente karbür tel kesme uzunluğu 600 mm'ye ulaşabilir. Semente karbür özellikle yavaş tel kesmede iyi performans gösterir. Yavaş tel kesme, yüksek işleme hassasiyetine ve iyi yüzey kalitesine sahiptir ve özellikle karmaşık şekillere ve yüksek hassasiyet gereksinimlerine sahip semente karbür parçaların işlenmesi için uygundur. Semente karbür malzemelerin yüksek sertliği ve iyi aşınma direnci nedeniyle, yavaş tel kesme, elektrot telinin kaybını etkili bir şekilde önleyebilir, böylece elektrot telinin hizmet ömrünü uzatabilir ve işleme verimliliğini artırabilir. Birçok fabrika bu yöntemi kesmek için kullanır tungsten karbür çubuk.

II. Makine için lazer kesim yöntemi wolfram karbür ve semente karbür

Lazer kesim, yüksek verimlilik, yüksek hassasiyet ve otomasyon avantajları ile son yıllarda ortaya çıkan ve hızla gelişen yeni bir semente karbür kesim yöntemidir. Semente karbür keserken, lazer kesim kesi genişliğini 0,2 mm'den daha az yapabilir, kesme hızı hızlıdır ve kesme kalitesi ve verimliliğinde bariz avantajlara sahiptir.

Bununla birlikte, lazer kesimle ilgili bazı sorunlar da vardır. Örneğin, kesme işlemi sırasında oluşan yüksek sıcaklık kolayca malzeme deformasyonuna, hasara ve kusurlara neden olabilir. Aynı zamanda, lazer kesim ekipmanının fiyatı nispeten yüksektir ve seri üretim için uygun değildir.

III. Tungsten karbür ve semente karbürün işlenmesi için ultrasonik kesme yöntemi.

Ultrasonik işleme yüksek frekanslı titreşim ile işlenir ve frekansı genellikle 20kHz'in üzerindedir. İşleme süreci sırasında, ultrason tarafından üretilen ses dalgaları, işleme aletinin son derece yüksek bir hızda titreşmesini sağlar, böylece iş parçasının işlenmesini sağlamak için mikroskobik düzeyde yüksek hızlı kesme, sürtünme, taşlama ve kayıp üretir. Ultrasonik işleme, yüksek verimliliği, yüksek hassasiyeti, yüksek yüzey kalitesi ve işlenmesi zor malzemelere uygunluğu nedeniyle sinterlenmiş karbür malzemelerin kesilmesinde yaygın olarak kullanılmaktadır.

Semente karbürün ultrasonik kesiminin prensipleri ve avantajları:

Ultrasonik işleme yüksek frekanslı titreşimi keser ve aşağıdaki avantajlara sahiptir:

Yüksek verimlilik: Ultrasonik titreşim yüksek hızlıdır ve küçük bir etki alanına sahiptir, bu nedenle iş parçası çok kısa sürede işlenebilir.

Yüksek hassasiyet: Titreşim çok küçük olduğundan, çok yüksek bir işleme hassasiyeti elde edilebilir.

Yüksek yüzey kalitesi: Küçük etki alanı, yüzey finişini yüksek hale getirerek sonraki işlem adımlarını azaltır.

İşlenmesi zor malzemelere uygulanabilir: Ultrasonik işleme büyük miktarda ısı üretilmesini gerektirmediğinden, işlenmesi zor malzemeler nispeten kısa sürede işlenebilir.

IV. Özet

Tungsten karbür nasıl işlenir? Farklı semente karbür kesme yöntemlerinin avantajları, dezavantajları ve uygulama kapsamları vardır. Geleneksel kesme yöntemleri küçük alanlı kesme ve küçük parti işleme için uygunken, lazer kesme yöntemleri geniş alanlı kesme, yüksek verimlilik ve yüksek hassasiyetli işleme için daha uygundur. Bu nedenle, farklı işleme gereksinimlerine ve malzeme özelliklerine göre doğru kesme yöntemini seçmek çok önemlidir.