Jak obrabiać węglik wolframu

Materiały z węglika spiekanego są wykonane z proszku węglika wolframu i stałych spoiw, takich jak metale wiążące, takie jak kobalt, żelazo, nikiel itp. poprzez prasowanie, spiekanie i inne procesy. Mają wysoką twardość (zakres twardości 86HRA-94HRA), wysoką wytrzymałość, wysoką odporność na zużycie i inne doskonałe właściwości, dlatego trudno je obrabiać konwencjonalnymi narzędziami skrawającymi. Jak obrabiać węglik wolframu? Wyjaśnię szczegółowo cięcie węglika spiekanego i metody cięcia prętów i płyt z węglika spiekanego w poniższej treści.

I. Tradycyjne metody cięcia węglika wolframu i węglika spiekanego

Tradycyjne metody cięcia węglików spiekanych obejmują szlifowanie, iskrę elektryczną, cięcie drutem i inne metody, które zostały pokrótce przedstawione poniżej.

1. Metoda szlifowania.

Metoda szlifowania jest powszechnie stosowaną metodą cięcia węglika spiekanego, którą można ciąć za pomocą ściernicy CBN, zielonej ściernicy z węglika krzemu i diamentowej ściernicy. W zależności od wytrzymałości, twardości i odporności na zużycie węglika spiekanego, dobór odpowiednich parametrów cięcia i narzędzi do szlifowania pozwala uzyskać zadowalające wyniki cięcia. Metoda ta jest jednak odpowiednia do cięcia małych powierzchni, a długotrwałe szlifowanie może łatwo prowadzić do zużycia narzędzia i niskiej wydajności obróbki.

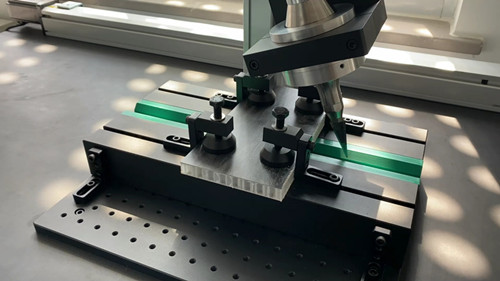

2. Obróbka elektroiskrowa węglika wolframu.

Obróbka elektroiskrowa, znana również jako obróbka wyładowaniami lub obróbka elektroerozyjna, wykorzystuje zjawisko elektrokorozji polegające na wyładowaniu impulsowym między elektrodą narzędzia a przedmiotem obrabianym w celu erozji nadmiaru metalu, aby osiągnąć wcześniej określone wymagania dotyczące wielkości części, kształtu i jakości powierzchni. Technologia ta charakteryzuje się bezdotykową obróbką i umożliwia uzyskanie złożonych kształtów i precyzyjnych wymiarów na materiałach o wysokiej twardości, kruchości i trudnych w obróbce.

(1). Wysoka precyzja obróbki: Obróbka elektroiskrowa może osiągnąć dokładność obróbki na poziomie mikronów, a nawet nanometrów, spełniając wysokie wymagania dotyczące precyzji części z węglika spiekanego.

(2). Wysoka jakość powierzchni: Podczas procesu obróbki elektroiskrowej nie ma bezpośredniego kontaktu między elektrodą narzędzia a przedmiotem obrabianym, co pozwala uniknąć uszkodzenia powierzchni przedmiotu obrabianego przez siłę skrawania, dzięki czemu można uzyskać wyższą jakość powierzchni.

(3). Obróbka skomplikowanych kształtów: Obróbka elektroiskrowa nie jest ograniczona twardością i kruchością materiału i może przetwarzać części z węglika spiekanego o różnych złożonych kształtach i strukturach.

Chociaż obróbka elektroiskrowa ma wiele zalet w obróbce węglika spiekanego, ma również pewne ograniczenia i wyzwania. Po pierwsze, prędkość obróbki elektroiskrowej jest stosunkowo niska, a wydajność obróbki niska. Po drugie, podczas procesu EDM zużywana jest duża ilość energii elektrycznej i materiałów elektrodowych, co jest kosztowne. Ponadto, EDM wymaga wysokiej dokładności i stabilności sprzętu oraz jest trudna w obsłudze i konserwacji. Jest ona powszechnie stosowana do obróbki bloków z węglika wolframu, Bloki EDM dla przemysłu formierskiego. A także cięcie prętów z węglika wolframu.

3. Metoda cięcia drutu do obróbki węglika spiekanego i węglika wolframu.

Cięcie drutem to technologia cięcia z dużą prędkością. Iskra elektryczna generowana przez prąd o wysokiej częstotliwości powoduje, że liniowy drut tnący wchodzi w obrabiany przedmiot w ząbkowany sposób i tworzy drobne wytrawianie na powierzchni przedmiotu obrabianego. Ponieważ ząbki drutu są stale usuwane, można uzyskać cięcie na dużej powierzchni. Cięcie drutem ma jednak pewne ograniczenia. Na przykład grubość, kształt i rozmiar przedmiotu obrabianego muszą mieścić się w określonym zakresie. Jako przewodnik, węglik spiekany może spełnić wymagania cięcia drutem. W zależności od prędkości pracy drutu elektrodowego, maszyny do cięcia drutem EDM dzielą się głównie na dwie kategorie: maszyny do cięcia drutem EDM o dużej prędkości i maszyny do cięcia drutem EDM o niskiej prędkości. Pierwszy drut elektrodowy (drut molibdenowy) porusza się ruchem posuwisto-zwrotnym z dużą prędkością 8-10 m/s, a prędkość przetwarzania jest duża, ale drut elektrodowy łatwo się trzęsie, co wpływa na jakość przetwarzania; drugi drut elektrodowy (drut miedziany) porusza się jednokierunkowo z prędkością mniejszą niż 0,2 m/s. Drut elektrody nie jest już używany po rozładowaniu, a praca jest bardziej stabilna, jakość przetwarzania jest lepsza, ale prędkość przetwarzania jest stosunkowo niska. W porównaniu z obróbką innych materiałów formierskich, wydajność obróbki węglika spiekanego na obrabiarkach CNC do cięcia drutu jest najniższa. W przypadku cieńszych elementów o grubości mniejszej niż 20 mm, cięcie drutem jest stosunkowo łatwe, a jakość powierzchni i szybkość obróbki są idealne. W przypadku grubszych elementów o grubości większej niż 20 mm, trudność obróbki wzrasta, a pękanie drutu i niestabilna obróbka są podatne na wystąpienie. Rozwiązania obejmują wymianę grubszych drutów elektrodowych, stosowanie bardziej stabilnych płynów roboczych i dostosowanie parametrów obrabiarki. Maksymalna długość cięcia drutem z węglika spiekanego może osiągnąć 600 mm. Węglik spiekany sprawdza się szczególnie dobrze w powolnym cięciu drutem. Powolne cięcie drutem charakteryzuje się wysoką dokładnością obróbki i dobrą jakością powierzchni i jest szczególnie odpowiednie do obróbki części z węglika spiekanego o złożonych kształtach i wysokich wymaganiach dotyczących precyzji. Ze względu na wysoką twardość i dobrą odporność na zużycie materiałów z węglika spiekanego, powolne cięcie drutem może skutecznie uniknąć utraty drutu elektrodowego, wydłużając w ten sposób żywotność drutu elektrodowego i poprawiając wydajność przetwarzania. Wiele fabryk używa tej metody do cięcia pręt z węglika wolframu.

II. Metoda cięcia laserowego dla maszyny węglik wolframu i węglik spiekany

Cięcie laserowe to nowa metoda cięcia węglika spiekanego, która pojawiła się i rozwinęła szybko w ostatnich latach, z zaletami wysokiej wydajności, wysokiej precyzji i automatyzacji. Podczas cięcia węglika spiekanego, cięcie laserowe może wykonać nacięcie o szerokości mniejszej niż 0,2 mm, prędkość cięcia jest duża i ma oczywiste zalety w zakresie jakości i wydajności cięcia.

Cięcie laserowe wiąże się jednak z pewnymi problemami. Na przykład, wysoka temperatura generowana podczas procesu cięcia może łatwo powodować deformację materiału, uszkodzenia i wady. Jednocześnie cena urządzeń do cięcia laserowego jest stosunkowo wysoka i nie nadaje się do masowej produkcji.

III. Metoda cięcia ultradźwiękowego do obróbki węglika wolframu i węglika spiekanego.

Obróbka ultradźwiękowa jest przetwarzana przez wibracje o wysokiej częstotliwości, a jej częstotliwość zwykle przekracza 20 kHz. Podczas procesu obróbki, fale dźwiękowe generowane przez ultradźwięki sprawiają, że narzędzie do obróbki wibruje z bardzo dużą prędkością, powodując w ten sposób szybkie cięcie, tarcie, szlifowanie i straty na poziomie mikroskopowym, aby osiągnąć obróbkę przedmiotu obrabianego. Obróbka ultradźwiękowa jest szeroko stosowana w cięciu materiałów z węglika spiekanego ze względu na wysoką wydajność, wysoką precyzję, wysokie wykończenie powierzchni i przydatność do trudnych w obróbce materiałów.

Zasady i zalety cięcia ultradźwiękowego węglika spiekanego:

Obróbka ultradźwiękowa przecina wibracje o wysokiej częstotliwości i ma następujące zalety:

Wysoka wydajność: Wibracje ultradźwiękowe są szybkie i mają niewielki obszar działania, dzięki czemu obrabiany przedmiot może być obrabiany w bardzo krótkim czasie.

Wysoka precyzja: Ponieważ drgania są bardzo małe, można uzyskać bardzo wysoką dokładność przetwarzania.

Wysokie wykończenie powierzchni: Niewielki obszar działania sprawia, że wykończenie powierzchni jest wysokie, co redukuje kolejne etapy obróbki.

Możliwość zastosowania do materiałów trudnych w obróbce: Ponieważ obróbka ultradźwiękowa nie wymaga generowania dużej ilości ciepła, trudne w obróbce materiały mogą być przetwarzane w stosunkowo krótkim czasie.

IV. Podsumowanie

Jak obrabiać węglik wolframu? Różne metody cięcia węglika spiekanego mają swoje zalety i wady oraz zakres zastosowania. Tradycyjne metody cięcia są odpowiednie do cięcia małych powierzchni i obróbki małych partii, podczas gdy metody cięcia laserowego są bardziej odpowiednie do cięcia dużych powierzchni, wysokowydajnej i precyzyjnej obróbki. Dlatego też kluczowe znaczenie ma wybór odpowiedniej metody cięcia w zależności od różnych wymagań przetwarzania i właściwości materiału.