Как приварить карбид вольфрама к стали

1. Свойства сварки пайкой:

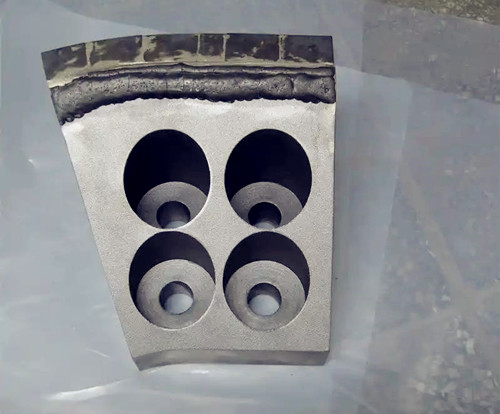

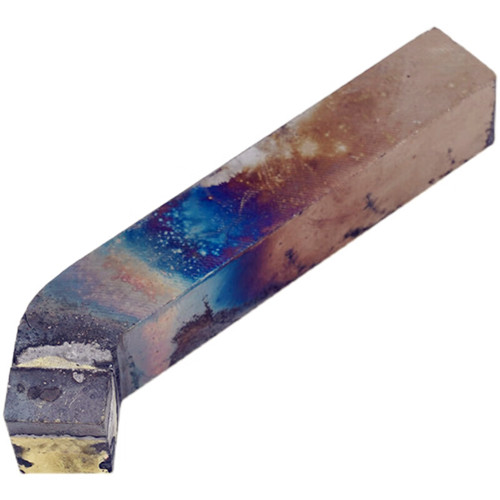

Инструментальная сталь обычно включает углеродистую инструментальную сталь, легированную инструментальную сталь и быстрорежущую сталь, а цементированный карбид изготавливается путем спекания карбидов (таких как карбид вольфрама, TiC и т.д.) и связующих металлов (таких как Co и т.д.) через порошок. Технология сварки пайкой инструментальной стали и цементированного карбида или карбид вольфрама в основном используется в производстве режущие инструменты, пресс-формы, измерительные инструменты и горные инструменты. В этой статье мы подробно расскажем о сварке карбида вольфрама или цементированного карбида.

Основная проблема при пайке инструментальной стали заключается в том, что ее структура и эксплуатационные характеристики легко подвержены влиянию процесса пайки. При неправильном процессе пайки очень легко вызвать такие проблемы, как высокотемпературный отжиг, окисление и обезуглероживание. Например, температура закалки быстрорежущей стали W18Cr4V составляет 1260-1280℃. Чтобы избежать вышеуказанных проблем и обеспечить максимальную твердость и износостойкость при резке, температура пайки должна быть адаптирована к температуре закалки.

Паяльные свойства цементированного карбида плохие. Это объясняется тем, что содержание углерода в цементированном карбиде велико, а неочищенная поверхность часто содержит больше свободного углерода, который препятствует смачиванию припоя. Кроме того, цементированный карбид легко окисляется, образуя оксидную пленку при температуре пайки, что также влияет на смачивание присадочного металла. Поэтому очистка поверхности перед пайкой очень важна для улучшения смачиваемости присадочного металла на цементированном карбиде. При необходимости могут быть приняты такие меры, как поверхностное меднение или никелирование.

Еще одна проблема при пайке цементированным карбидом или сварке карбидом вольфрама заключается в том, что соединение склонно к растрескиванию. Это связано с тем, что коэффициент линейного расширения этой стали составляет лишь половину от коэффициента линейного расширения низкоуглеродистой стали. При пайке карбида цементита с подложкой из такой стали в соединении возникает большое тепловое напряжение, что приводит к растрескиванию соединения. Поэтому при пайке карбида цементита с различными материалами необходимо принимать меры по предотвращению растрескивания.

2.Паяльные сварочные материалы:

(1) Присадочный металл для пайки Чистая медь, медно-цинковые и серебряно-медные присадочные материалы обычно используются для пайки инструментальной стали и цементированного карбида. Чистая медь обладает хорошей смачиваемостью для различных цементированных карбидов, но для достижения наилучшего эффекта ее необходимо паять в атмосфере водорода. В то же время из-за высокой температуры пайки напряжение в соединении велико, что приводит к повышенной склонности к образованию трещин. Прочность на сдвиг соединения, паяного чистой медью, составляет около 150 МПа, пластичность соединения также высока, но оно не подходит для работы при высоких температурах.

Медно-цинковый присадочный металл является наиболее часто используемым присадочным металлом для пайки инструментальной стали и цементированного карбида. Чтобы улучшить смачиваемость припоя и прочность соединения, в припойный металл часто добавляют легирующие элементы, такие как Mn, Ni и Fe. Например, B-Cu58ZnMn содержит 4% w(Mn), благодаря чему прочность на сдвиг паяного соединения из цементированного карбида достигает 300-320 МПа при комнатной температуре: она может сохраняться на уровне 220-240 МПа при 320°C. Добавление небольшого количества Co в B-Cu58ZnMn позволяет довести прочность паяного соединения на сдвиг до 350 МПа, оно обладает высокой ударной вязкостью и усталостной прочностью, что значительно повышает срок службы режущих инструментов и инструментов для бурения горных пород.

Серебристо-медный присадочный металл имеет низкую температуру плавления, и тепловое напряжение, возникающее в паяном соединении, невелико, что способствует снижению склонности к растрескиванию цементированного карбида при пайке. Чтобы улучшить смачиваемость присадочного металла для пайки и повысить прочность и рабочую температуру соединения, в присадочный металл для пайки часто добавляют легирующие элементы, такие как Mn и Ni. Например, присадочный металл для пайки B-Ag50CuZnCdNi обладает отличной смачиваемостью цементированного карбида, а паяное соединение имеет хорошие комплексные характеристики.

В дополнение к трем вышеперечисленным типам присадочных материалов, присадочные материалы на основе Mn и Ni, такие как B-Mn50NiCuCrCo и B-Ni75CrSiB, могут использоваться для цементированного карбида, работающего при температуре выше 500°C и с высокими требованиями к прочности соединения. Для пайки быстрорежущей стали следует выбирать специальный присадочный металл с температурой пайки, соответствующей температуре закалки, как показано в таблице 3, этот тип присадочного металла делится на две категории. Первая - это ферромарганцевый присадочный металл, который в основном состоит из ферромарганца и буры. Прочность на сдвиг паяного соединения обычно составляет около 100 МПа, но соединение склонно к образованию трещин: другая категория - это специальный медный сплав, содержащий Ni, Fe, Mn и Si. Соединение, спаянное с ним, не так легко растрескивается, а его прочность на сдвиг может быть увеличена до 300 МПа.

(2) Паяльный флюс и защитный газ Выбор паяльного флюса должен соответствовать основному свариваемому материалу и выбранному присадочному металлу. При пайке инструментальной стали и цементированного карбида в качестве паяльного флюса используются в основном бура и борная кислота, а также некоторые фториды (KF, NaF, CaF2 и т.д.). Для пайки медно-цинковых присадочных металлов используются присадочные флюсы FB301, FB302 и FBl05, а для пайки серебряно-медных присадочных металлов - присадочные флюсы FBl01~FBl04. При пайке быстрорежущей стали специальными присадочными металлами в основном используется флюс для пайки с бурой.

Чтобы предотвратить окисление инструментальной стали во время нагрева под пайку и избежать очистки после пайки, можно использовать пайку с газовой защитой. Защитный газ может быть инертным или восстановительным, а точка росы газа должна быть ниже -40°C. Цементированный карбид можно паять под водородной защитой, при этом точка росы требуемого водорода должна быть ниже -59°C.

3. Технология пайки:

Инструментальная сталь должна быть очищена перед пайкой, а обработанная поверхность не должна быть слишком гладкой, чтобы облегчить смачивание и распределение присадочного металла и паяльного вещества. Поверхность цементированного карбида перед пайкой следует подвергнуть пескоструйной обработке или полировке карбидом кремния или алмазным шлифовальным кругом, чтобы удалить излишки углерода на поверхности и обеспечить ее смачивание присадочным металлом во время пайки. Цементированный карбид, содержащий карбид титана, труднее смачивать. Если нанести на его поверхность пасту из оксида меди или оксида никеля и обжечь его в восстановительной атмосфере, чтобы медь или никель перешли на поверхность, смачиваемость присадочного металла при пайке повышается.

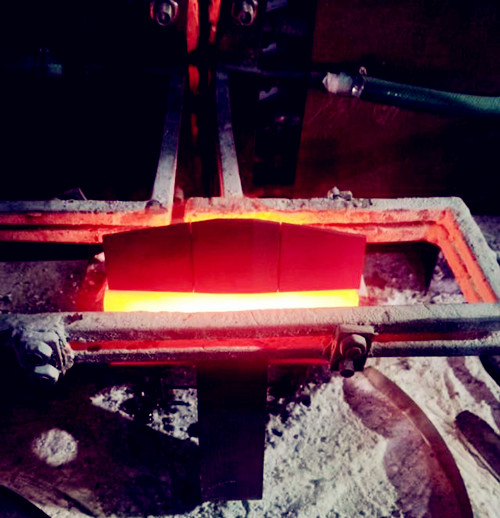

Пайку углеродистой инструментальной стали лучше всего выполнять перед закалкой или одновременно с ней. Если пайка выполняется перед закалкой, температура солидуса используемого присадочного металла должна быть выше температуры закалки, чтобы сварное изделие при повторном нагреве до температуры закалки сохраняло достаточно высокую прочность и не разрушалось. Если пайка и закалка выполняются одновременно, следует выбирать присадочный металл для пайки с температурой солидуса, близкой к температуре закалки. Легированная инструментальная сталь имеет широкий диапазон состава. Для достижения хороших характеристик соединения следует выбрать подходящий присадочный металл для пайки, процесс термообработки и технологию, сочетающую пайку и термообработку, в соответствии с конкретным типом стали.

Температура закалки быстрорежущей стали обычно выше температуры плавления серебро-медных и медно-цинковых присадочных металлов. Поэтому необходимо проводить закалку перед пайкой и пайку во время или после вторичного отпуска. Если закалка должна производиться после пайки, то для пайки можно использовать только вышеупомянутый специальный присадочный металл. При пайке инструментов из быстрорежущей стали целесообразнее использовать коксовую печь. Когда присадочный металл расплавится, выньте инструмент и немедленно подайте на него давление, чтобы выдавить излишки присадочного металла, затем закалите его в масле, а затем закалите при температуре 550-570℃.

При пайке твердосплавных лезвий и стальных держателей инструмента рекомендуется увеличить зазор пайки и применить пластиковые компенсационные прокладки в зазоре пайки, а также замедлить охлаждение после сварки, чтобы уменьшить напряжение пайки, предотвратить появление трещин и продлить срок службы компонентов твердосплавного инструмента. После пайки остатки флюса на сварном шве следует промыть горячей водой или смесью для удаления шлака, а затем протравить подходящим травильным раствором, чтобы удалить оксидную пленку на стержне основного инструмента. Однако будьте осторожны и не используйте раствор азотной кислоты во избежание коррозии металла пайки.