Cómo soldar carburo de wolframio al acero

1.Propiedad de soldadura fuerte:

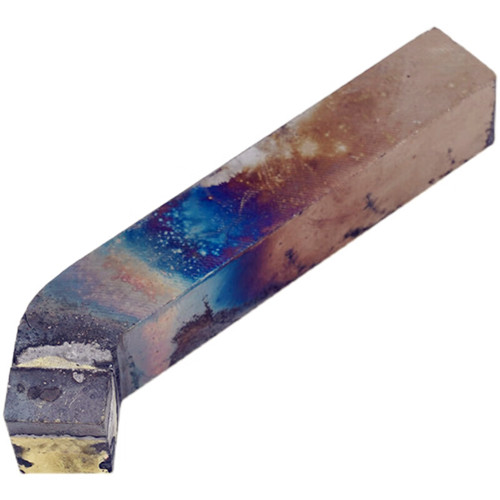

El acero para herramientas suele incluir el acero al carbono para herramientas, el acero aleado para herramientas y el acero rápido, mientras que el carburo cementado se fabrica sinterizando carburos (como el carburo wolframio, TiC, etc.) y metales de unión (como Co, etc.) mediante polvo. La tecnología de soldadura fuerte de acero para herramientas y carburo cementado o carburo de tungsteno se utiliza principalmente en la fabricación de herramientas de corte, moldesherramientas de medición y herramientas mineras. Este artículo introducirá la soldadura de carburo de tungsteno o carburo cementado en detalle.

El principal problema de la soldadura fuerte del acero para herramientas es que su estructura y rendimiento se ven fácilmente afectados por el proceso de soldadura fuerte. Si el proceso de soldadura fuerte es inadecuado, es muy fácil que se produzcan problemas como el recocido a alta temperatura, la oxidación y la descarburación. Por ejemplo, la temperatura de temple del acero rápido W18Cr4V es de 1260-1280℃. Para evitar los problemas mencionados y garantizar la máxima dureza y resistencia al desgaste durante el corte, la temperatura de soldadura debe adaptarse a la temperatura de temple.

La propiedad de soldadura fuerte del carburo cementado es deficiente. Esto se debe a que el contenido de carbono del carburo cementado es alto, y la superficie sin limpiar a menudo contiene más carbono libre, lo que dificulta la humectación del material de soldadura fuerte. Además, el carburo cementado se oxida fácilmente para formar una película de óxido a la temperatura de soldadura fuerte, que también afectará a la humectación del metal de aportación de soldadura fuerte. Por lo tanto, la limpieza de la superficie antes de la soldadura fuerte es muy importante para mejorar la humectabilidad del metal de aportación de soldadura fuerte sobre el carburo cementado. En caso necesario, también pueden tomarse medidas como el cobreado o niquelado de la superficie.

Otro problema de la soldadura fuerte de carburo cementado o de carburo de tungsteno es que la unión es propensa a agrietarse. Esto se debe a que su coeficiente de dilatación lineal es sólo la mitad del del acero de bajo contenido en carbono. Cuando el carburo cementado se suelda con el sustrato de este tipo de acero, se generará una gran tensión térmica en la articulación, lo que resulta en el agrietamiento de la articulación. Por lo tanto, al soldar carburo cementado con diferentes materiales, se deben tomar medidas contra el agrietamiento.

2.Materiales de soldadura fuerte:

(1) Metal de aportación para soldadura fuerte El cobre puro, el cobre-cinc y la plata-cobre se utilizan normalmente para soldar acero para herramientas y carburo cementado. El cobre puro tiene una buena humectabilidad para diversos carburos cementados, pero debe soldarse en una atmósfera reductora de hidrógeno para conseguir el mejor efecto. Al mismo tiempo, debido a la elevada temperatura de soldadura fuerte, la tensión en la unión es grande, lo que da lugar a una mayor tendencia al agrietamiento. La resistencia al cizallamiento de la unión soldada con cobre puro es de unos 150 MPa, y la plasticidad de la unión también es alta, pero no es adecuada para trabajos a alta temperatura.

El metal de aportación para soldadura fuerte de cobre-zinc es el más utilizado para soldar acero para herramientas y carburo cementado. Para mejorar la humectabilidad del metal de aportación para soldadura fuerte y la resistencia de la unión, a menudo se añaden al metal de aportación elementos de aleación como Mn, Ni y Fe. Por ejemplo, B-Cu58ZnMn contiene 4% w(Mn), lo que hace que la resistencia al cizallamiento de la unión soldada de carburo cementado alcance 300-320MPa a temperatura ambiente: todavía puede mantener 220-240MPa a 320°C. La adición de una pequeña cantidad de Co a B-Cu58ZnMn puede hacer que la resistencia al cizallamiento de la unión soldada alcance 350MPa, y tiene una alta tenacidad al impacto y resistencia a la fatiga, lo que mejora significativamente la vida útil de las herramientas de corte y herramientas de perforación de rocas.

El metal de aportación para soldadura fuerte de plata-cobre tiene un punto de fusión bajo, y la tensión térmica generada por la unión soldada es pequeña, lo que favorece la reducción de la tendencia al agrietamiento del carburo cementado durante la soldadura fuerte. Con el fin de mejorar la humectabilidad del metal de aportación para soldadura fuerte y aumentar la resistencia y la temperatura de trabajo de la unión, a menudo se añaden elementos de aleación como Mn y Ni al metal de aportación para soldadura fuerte. Por ejemplo, el metal de aportación para soldadura fuerte B-Ag50CuZnCdNi tiene una excelente humectabilidad en el carburo cementado, y la unión soldada tiene un buen rendimiento global.

Además de los tres tipos de metales de aportación para soldadura fuerte mencionados, pueden utilizarse metales de aportación para soldadura fuerte a base de Mn y Ni, como B-Mn50NiCuCrCo y B-Ni75CrSiB, para trabajar con carburo cementado a temperaturas superiores a 500°C y con requisitos de alta resistencia de la unión. Para la soldadura fuerte de acero rápido, debe seleccionarse un metal de aportación especial para soldadura fuerte con una temperatura de soldadura fuerte que coincida con la temperatura de enfriamiento, como se muestra en la Tabla 3, este tipo de metal de aportación para soldadura fuerte se divide en dos categorías. Una es el metal de aportación de soldadura fuerte de ferromanganeso, que se compone principalmente de ferromanganeso y bórax. La resistencia al cizallamiento de la unión soldada suele ser de unos 100 MPa, pero la unión es propensa a las grietas: la otra es una aleación especial de cobre que contiene Ni, Fe, Mn y Si. La unión soldada con ella no es fácil de agrietar, y su resistencia al cizallamiento puede aumentar hasta 300MPa.

(2) Fundente y gas de protección La elección del fundente debe corresponderse con el material base a soldar y el metal de aportación seleccionado. En la soldadura fuerte de acero para herramientas y carburo cementado, el fundente utilizado es principalmente bórax y ácido bórico, y algunos fluoruros (KF, NaF, CaF2, etc.). Los metales de aportación para soldadura fuerte de cobre-zinc están equipados con fundentes para soldadura fuerte FB301, FB302 y FBl05, y los metales de aportación para soldadura fuerte de plata-cobre están equipados con fundentes para soldadura fuerte FBl01~FBl04. Cuando se suelda acero rápido con metales de aportación especiales, se utiliza principalmente fundente de bórax.

Para evitar la oxidación del acero para herramientas durante el calentamiento de la soldadura fuerte y para evitar la limpieza después de la soldadura fuerte, se puede utilizar la soldadura fuerte con gas de protección. El gas de protección puede ser un gas inerte o un gas reductor, y se requiere que el punto de rocío del gas sea inferior a -40°C. El carburo cementado puede soldarse bajo protección de hidrógeno, y el punto de rocío del hidrógeno requerido debe ser inferior a -59°C.

3.Tecnología de soldadura fuerte:

El acero para herramientas debe limpiarse antes de la soldadura fuerte, y no es necesario que la superficie mecanizada sea demasiado lisa para facilitar la humectación y propagación del metal de aportación y el agente de soldadura fuerte. La superficie de carburo cementado debe ser arenada o pulida con carburo de silicio o muela de diamante antes de la soldadura fuerte para eliminar el exceso de carbono en la superficie para que pueda ser humedecido por el metal de aportación de soldadura fuerte durante la soldadura fuerte. El carburo cementado que contiene carburo de titanio es más difícil de humedecer. Si se recubre su superficie con pasta de óxido de cobre o de óxido de níquel y se hornea en una atmósfera reductora para que el cobre o el níquel pasen a la superficie, se mejora la humectabilidad del metal de aportación para soldadura fuerte.

La soldadura fuerte del acero al carbono para herramientas se realiza mejor antes o al mismo tiempo que el proceso de temple. Si la soldadura fuerte se realiza antes del proceso de temple, la temperatura de solidificación del metal de aportación utilizado para la soldadura fuerte debe ser superior al intervalo de temperatura de temple, de modo que la soldadura tenga una resistencia suficientemente alta cuando se recaliente a la temperatura de temple y no falle. Cuando la soldadura fuerte y el temple se realizan conjuntamente, debe seleccionarse un metal de aportación para soldadura fuerte con una temperatura de solidificación próxima a la temperatura de temple. El acero aleado para herramientas tiene una composición muy variada. El metal de aportación para soldadura fuerte, el proceso de tratamiento térmico y la tecnología que combina la soldadura fuerte y el proceso de tratamiento térmico deben determinarse según el tipo de acero específico para obtener un buen rendimiento de la unión.

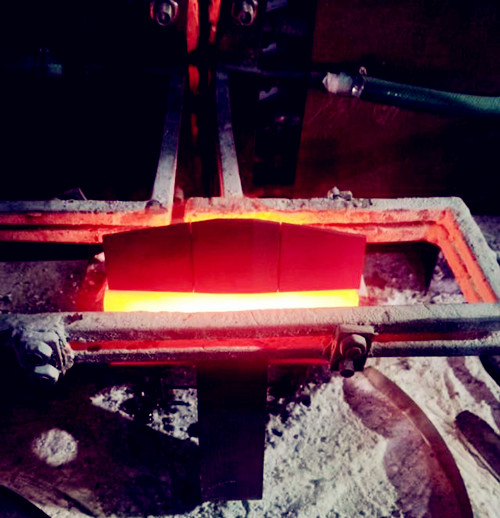

La temperatura de temple del acero rápido suele ser superior a la temperatura de fusión de los metales de aportación para soldadura fuerte de plata-cobre y cobre-cinc. Por lo tanto, es necesario templar antes de la soldadura fuerte y soldar durante o después del revenido secundario. Si el temple debe realizarse después de la soldadura fuerte, sólo puede utilizarse el metal de aportación especial para soldadura fuerte antes mencionado. Es más apropiado utilizar un horno de coque cuando se sueldan herramientas de acero rápido. Cuando se funde el metal de aportación para soldadura fuerte, se saca la herramienta y se presuriza inmediatamente para exprimir el exceso de metal de aportación para soldadura fuerte, después se templa con aceite y, a continuación, se revenido a 550-570℃.

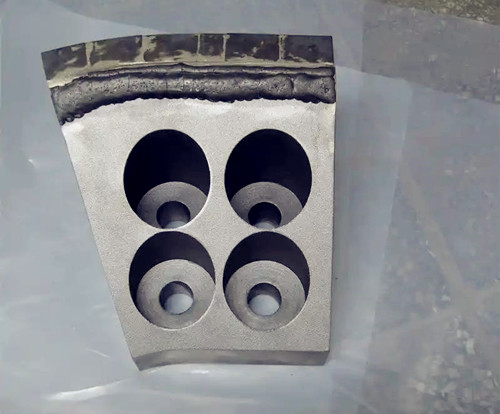

Cuando se sueldan cuchillas de metal duro y portaherramientas de acero, es aconsejable aumentar la separación de soldadura fuerte y aplicar juntas de compensación de plástico en la separación de soldadura fuerte, y enfriar lentamente después de soldar para reducir la tensión de soldadura fuerte, evitar grietas y prolongar la vida útil de los componentes de las herramientas de metal duro. Después de la soldadura fuerte, el residuo de fundente en la pieza soldada debe lavarse con agua caliente o con una mezcla general de eliminación de escoria y, a continuación, decaparse con una solución decapante adecuada para eliminar la película de óxido en la barra de la herramienta base. Sin embargo, hay que tener cuidado de no utilizar una solución de ácido nítrico para evitar la corrosión del metal de soldadura fuerte.