Как обрабатывать карбид вольфрама

Материалы из цементированного карбида изготовлены из металлического порошка карбида вольфрама и твердых связующих, таких как связующие металлы, такие как кобальт, железо, никель и т.д., путем прессования, спекания и других процессов. Они имеют высокую твердость (диапазон твердости 86HRA-94HRA), высокую прочность, высокую износостойкость и другие отличные свойства, поэтому их трудно обрабатывать обычными режущими инструментами. Как обрабатывать карбид вольфрама? Я подробно расскажу о резке цементированного карбида и методах резки прутков и пластин из цементированного карбида в следующих материалах.

I. Традиционные методы резки карбида вольфрама и цементированного карбида

Традиционные методы резки цементированного карбида включают шлифование, электроискровую резку, резку проволокой и другие методы, которые кратко описаны ниже.

1. Метод измельчения.

Метод шлифования является широко используемым методом резки цементированного карбида, который может быть разрезан с помощью шлифовального круга из КНБ, зеленого шлифовального круга из карбида кремния и алмазного шлифовального круга. В соответствии с прочностью, твердостью и износостойкостью цементированного карбида, выбирая соответствующие параметры резки и инструменты для шлифования, можно получить удовлетворительные результаты резки. Однако этот метод подходит для обработки небольших участков, а длительное шлифование может легко привести к износу инструмента и низкой эффективности обработки.

2. Электроискровая обработка карбида вольфрама.

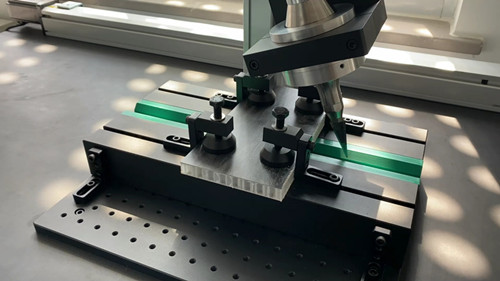

Электроискровая обработка, также известная как электроэрозионная обработка или электроэрозионная обработка, использует явление электрокоррозии в виде импульсного разряда между электродом инструмента и заготовкой для удаления излишков металла с целью достижения заданных требований к размеру, форме и качеству поверхности детали. Эта технология обладает характеристиками бесконтактной обработки и позволяет получать сложные формы и точные размеры на высокотвердых, высокохрупких и труднообрабатываемых материалах.

(1). Высокоточная обработка: Электроискровая обработка позволяет достичь микронного и даже наноуровня точности обработки, что отвечает требованиям высокой точности к деталям из цементированного карбида.

(2). Высокое качество поверхности: В процессе электроискровой обработки нет прямого контакта между электродом инструмента и заготовкой, что позволяет избежать повреждения поверхности заготовки силой резания, благодаря чему достигается более высокое качество поверхности.

(3). Обработка сложных форм: Электроискровая обработка не ограничивается твердостью и хрупкостью материала и позволяет обрабатывать детали из цементированного карбида различных сложных форм и структур.

Хотя электроискровая обработка имеет много преимуществ при обработке цементированного карбида, она также имеет некоторые ограничения и проблемы. Во-первых, скорость электроискровой обработки относительно низкая, а эффективность обработки низкая. Во-вторых, в процессе электроэрозионной обработки расходуется большое количество электроэнергии и электродных материалов, что требует больших затрат. Кроме того, электроэрозионная обработка требует высокой точности и стабильности оборудования, сложна в эксплуатации и обслуживании. Этот метод обычно используется для обработки блоков из карбида вольфрама, Блоки EDM для формовочной промышленности. А также вырезать карбида вольфрама стержней.

3. Метод резки проволоки для обработки цементированного карбида и карбида вольфрама.

Резка проволокой - это технология высокоскоростной резки. Под действием электрической искры, генерируемой высокочастотным током, линейная режущая проволока входит в заготовку с зазубринами и образует на поверхности заготовки крошечные вытравливания. Поскольку зазубрины непрерывно удаляются, можно добиться резки большой площади. Однако резка проволокой имеет определенные ограничения. Например, толщина, форма и размер заготовки должны находиться в определенном диапазоне. В качестве проводника цементированный карбид может удовлетворять требованиям проволочной резки. В зависимости от скорости движения электродной проволоки станки для резки проволоки EDM в основном делятся на две категории: высокоскоростные станки для резки проволоки EDM и низкоскоростные станки для резки проволоки EDM. Первая электродная проволока (молибденовая проволока) возвратно-поступательно движется с высокой скоростью 8-10 м/с, скорость обработки высокая, но электродная проволока легко дрожит, что влияет на качество обработки; вторая электродная проволока (медная проволока) движется однонаправленно со скоростью менее 0,2 м/с. Электродная проволока больше не используется после разряда, работа более стабильна, качество обработки выше, но скорость обработки относительно низкая. По сравнению с обработкой других формовочных материалов, производительность обработки цементированного карбида на проволочно-вырезных станках с ЧПУ самая низкая. Для тонких заготовок толщиной менее 20 мм резка проволокой относительно проста, а качество поверхности и скорость обработки идеальны. Для более толстых заготовок толщиной более 20 мм сложность обработки возрастает, возможны поломки проволоки и нестабильная обработка. Решения включают замену более толстой электродной проволоки, использование более стабильных рабочих жидкостей и регулировку параметров станка. Максимальная длина резки проволоки из цементированного карбида может достигать 600 мм. Цементированный карбид особенно хорошо зарекомендовал себя при медленной проволочной резке. Медленная проволочная резка отличается высокой точностью обработки и хорошим качеством поверхности и особенно подходит для обработки деталей из карбида цемента сложной формы с высокими требованиями к точности. Благодаря высокой твердости и хорошей износостойкости материалов из карбида цементита, медленная проволочная резка позволяет эффективно избежать потерь электродной проволоки, тем самым продлевая срок службы электродной проволоки и повышая эффективность обработки. Многие заводы используют этот метод для резки карбид вольфрама стержень.

II. Метод лазерной резки для станка карбид вольфрама и цементированный карбид

Лазерная резка - это новый тип метода резки цементированного карбида, который появился и быстро развивается в последние годы, обладая такими преимуществами, как высокая эффективность, высокая точность и автоматизация. При резке цементированного карбида лазерная резка может сделать ширину надреза менее 0,2 мм, скорость резки высокая, и она имеет очевидные преимущества в качестве и эффективности резки.

Однако лазерная резка сопряжена и с некоторыми проблемами. Например, высокая температура, возникающая в процессе резки, может легко привести к деформации материала, повреждениям и дефектам. В то же время цена оборудования для лазерной резки относительно высока и не подходит для массового производства.

III. Ультразвуковой метод резки для обработки карбида вольфрама и цементированного карбида.

Ультразвуковая обработка осуществляется с помощью высокочастотной вибрации, частота которой обычно превышает 20 кГц. В процессе обработки звуковые волны, генерируемые ультразвуком, заставляют обрабатывающий инструмент вибрировать с чрезвычайно высокой скоростью, тем самым производя высокоскоростную резку, трение, шлифовку и потери на микроскопическом уровне для достижения обработки заготовки. Ультразвуковая обработка широко используется для резки материалов из цементированного карбида благодаря высокой эффективности, высокой точности, высокой чистоте поверхности и пригодности для обработки труднообрабатываемых материалов.

Принципы и преимущества ультразвуковой резки цементированного карбида:

Ультразвуковая обработка преодолевает высокочастотную вибрацию и обладает следующими преимуществами:

Высокая эффективность: Ультразвуковая вибрация является высокоскоростной и имеет небольшую площадь действия, поэтому заготовка может быть обработана за очень короткое время.

Высокая точность: Поскольку вибрация очень мала, достигается очень высокая точность обработки.

Высокая чистота поверхности: Небольшая площадь воздействия обеспечивает высокую чистоту поверхности, сокращая последующие этапы обработки.

Применяется для обработки труднообрабатываемых материалов: Поскольку ультразвуковая обработка не требует выделения большого количества тепла, труднообрабатываемые материалы могут быть обработаны за относительно короткое время.

IV. Резюме

Как обрабатывать карбид вольфрама? Различные методы резки цементированного карбида имеют свои преимущества и недостатки, а также сферу применения. Традиционные методы резки подходят для резки небольших участков и мелкосерийной обработки, в то время как методы лазерной резки больше подходят для резки больших участков, высокопроизводительной и высокоточной обработки. Поэтому очень важно выбрать правильный метод резки в соответствии с различными требованиями к обработке и свойствами материала.