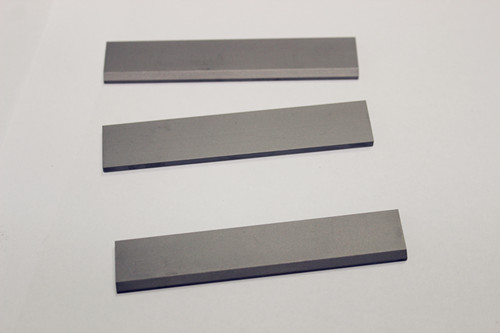

Węglik wolframu YG6

Węglik wolframu YG6, należący do rodziny stopów wolfram-kobalt (WC-Co), jest znany ze zrównoważonego połączenia wysokiej twardości, odporności na zużycie i wytrzymałości. Składa się z około 94% węglik wolframu (WC) i 6% kobaltu (Co), materiał ten został zaprojektowany tak, aby sprostać wymaganiom zastosowań przemysłowych o średnim obciążeniu. Faza spoiwa kobaltowego zwiększa plastyczność, podczas gdy wolfram węglik zapewnia wyjątkową odporność na zużycie. Niniejszy artykuł zawiera kompleksowy przegląd specyfikacji technicznych, właściwości użytkowych i praktycznych zastosowań YG6.

1. Skład i mikrostruktura

YG6 węglik spiekany składa się z dwóch podstawowych faz:

Węglik wolframu (WC): ~94% wagowo, tworzący twardą, odporną na zużycie matrycę.

Kobalt (Co): ~6% wagowo, działający jako spoiwo metaliczne łączące ziarna WC.

Mikrostruktura charakteryzuje się równomiernie rozłożonymi submikronowymi ziarnami WC (1-2 μm) osadzonymi w ciągłej sieci kobaltu. Taka konfiguracja zapewnia optymalny rozkład naprężeń, minimalizując propagację pęknięć pod obciążeniami mechanicznymi.

2. Kluczowe właściwości fizyczne i mechaniczne

| Własność | Wartość | Standard testu |

| Twardość (HRA) | ≥89.5 | ISO 3738 |

| Wytrzymałość na zerwanie poprzeczne | ≥1900 MPa | ISO 3327 |

| Odporność na uderzenia | 2,6 J/cm² | ASTM E23 |

| Gęstość | 14,6-15,00 g/cm³ | GB/T 3850 |

| Przewodność cieplna | 80 W/(m-K) | ASTM E1461 |

| Stabilność termiczna | Zachowuje właściwości w temperaturze 800-900°C | DIN 50100 |

Zalety strukturalne:

Wysoka twardość: Ziarna WC (2200-2400 HV) zapewniają doskonałą odporność na ścieranie.

Zwiększona wytrzymałość: Spoiwo kobaltowe pochłania energię uderzenia, zmniejszając kruchość.

Odporność termiczna: Stabilne działanie w środowiskach o wysokiej temperaturze do 900°C.

3. Zastosowania przemysłowe

YG6 jest szeroko stosowany w branżach wymagających trwałości i precyzji:

3.1 Narzędzia do cięcia metalu

Komponenty: Płytki do toczenia, frezowania i wiercenia.

Wydajność:

40% wyższa wydajność obróbki żeliwa w porównaniu do stali szybkotnącej (HSS).

Dokładność wymiarowa w zakresie ±5 μm podczas operacji wykańczania.

3.2 Matryce do tłoczenia i formowania

Zastosowania: Formowanie blach ze stali nierdzewnej, matryce do paneli samochodowych.

Zalety:

5× dłuższa żywotność niż w przypadku konwencjonalnych matryc ze stali narzędziowej.

Kontrola sprężynowania ≤10 μm dla precyzyjnego formowania.

3.3 Narzędzia górnicze i geologiczne

Komponenty: Wiertła do skał, sprzęt do drążenia tuneli.

Trwałość:

Działa nieprzerwanie przez ponad 60 godzin w średnio twardych formacjach skalnych.

8× wyższa odporność na zużycie niż w przypadku odpowiedników ze stali stopowej.

3.4 Komponenty odporne na zużycie

Przykłady: Łożyska, koła zębate, łopatki zgarniające przenośnika.

Wskaźniki wydajności:

Szybkość zużycia: 0,01 mm na 1000 godzin pracy.

Kontaktowa wytrzymałość zmęczeniowa: 900 MPa.

4. Wytyczne operacyjne

4.1 Ograniczenia środowiskowe

Temperatura: Unikać długotrwałej ekspozycji w temperaturze powyżej 800°C, aby zapobiec utlenianiu kobaltu.

Odporność na korozję: Podatność na działanie silnych kwasów/alkalii; powłoki powierzchniowe (np. CrN, TiAlN) zalecane w trudnych warunkach.

4.2 Najlepsze praktyki w zakresie konserwacji

Ponowne szlifowanie: Używać ściernic diamentowych (120-200 mesh) o maksymalnej głębokości 0,1 mm na przejście.

Obróbka końcowa: Piaskowanie korundem o oczkach 80 przy ciśnieniu 0,2 MPa w celu wyeliminowania mikropęknięć.

Przechowywanie: Utrzymywać wilgotność poniżej 40% w opakowaniu antykorozyjnym.

4.3 Zapobieganie awariom

Zarządzanie naprężeniami: Analiza elementów skończonych (MES) w celu ograniczenia naprężeń miejscowych do <500 MPa.

Monitorowanie zużycia: Wymienić narzędzia tnące, gdy zużycie boku (VBmax) osiągnie 0,3 mm.

5. Analiza porównawcza z podobnymi klasami

| Klasa | Zawartość Co (%) | Twardość (HRA) | TRS (MPa) | Zalecane zastosowania |

| YG3 | 3 | 91.0 | 1400 | Precyzyjne wykończenie (niski poziom wibracji) |

| YG6 | 6 | 89.5 | 1900 | Obróbka ogólna (średnie obciążenie) |

| YG8 | 8 | 89.0 | 2100 | Ciężkie operacje cięcia/uderzania |

6. Kontrola jakości i recykling

6.1 Standardy certyfikacji

Tolerancja gęstości: ±0,15 g/cm³ w celu zapewnienia mikrostruktury wolnej od defektów.

Kontrola metalograficzna: Zgodność z normą ASTM B657 dla jednorodności ziarna WC.

6.2 Zrównoważone praktyki

Wydajność recyklingu: Odzysk wolframu 95% i kobaltu 92% w procesie topienia cynku (certyfikat ISO 14001).

7. Przyszłe trendy rozwojowe

Nanostruktura Warianty: Ziarna WC o wielkości <0,5 μm w celu zwiększenia wytrzymałości (docelowy TRS ≥2500 MPa).

Zaawansowane powłoki: Diamentopodobne powłoki węglowe (DLC) lub wielowarstwowe (TiAlN/AlCrO) zmniejszające tarcie i wydłużające żywotność narzędzia.

Produkcja addytywna: Laserowe techniki wytwarzania złożonych geometrii przy minimalnych stratach materiału.

Wnioski

Węglik spiekany YG6 pozostaje podstawowym materiałem dla branż wymagających równowagi między twardością, wytrzymałością i stabilnością termiczną. Jego wydajność w zastosowaniach o średnim obciążeniu - od precyzyjnej obróbki skrawaniem po środowiska intensywnie zużywające się - podkreśla jego wszechstronność. Przestrzegając wytycznych operacyjnych i wykorzystując nowe technologie, takie jak nanostrukturyzacja i zaawansowane powłoki, użytkownicy mogą jeszcze bardziej zoptymalizować wydajność i zrównoważony rozwój. Wraz z ewolucją wymagań przemysłowych, YG6 stale się dostosowuje, umacniając swoją rolę w nowoczesnej produkcji.