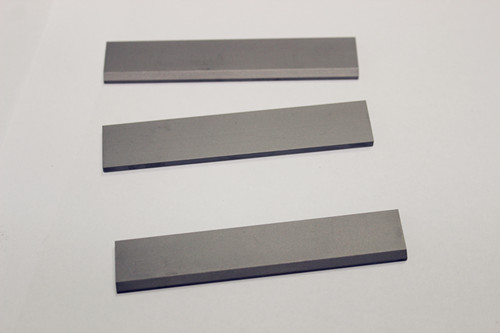

YG6タングステンカーバイド

タングステン-コバルト(WC-Co)合金ファミリーの一員であるYG6タングステンカーバイドは、高硬度、耐摩耗性、靭性のバランスの取れた組み合わせで有名です。約94% 炭化タングステン (WC)と6%コバルト(Co)を使用したこの材料は、中負荷の産業用アプリケーションの要求を満たすように設計されています。コバルト結合相は延性を高め、タングステン結合相は延性を低下させます。 カーバイド マトリックスは、卓越した耐摩耗性を保証します。この記事では、YG6の技術仕様、性能特性、および実用的な用途について包括的な概要を説明します。

1.組成と微細構造

YG6 超硬合金 は主に2つの段階からなる:

炭化タングステン(WC):~重量比~94%で、硬質で耐摩耗性のマトリックスを形成。

コバルト(Co):~重量比6%で、WC結晶粒を結合する金属バインダーとして作用する。

微細構造は、連続的なコバルトネットワーク内に均一に分布したサブミクロンのWC粒(1~2μm)を埋め込んでいる。この構成により、最適な応力分布が確保され、機械的負荷による亀裂の伝播を最小限に抑えることができる。

2.主な物理的・機械的特性

| プロパティ | 価値 | 試験基準 |

| 硬度(HRA) | ≥89.5 | ISO 3738 |

| 横方向の破断強度 | ≥1900MPa以上 | ISO 3327 |

| 衝撃靭性 | 2.6 J/cm² | ASTM E23 |

| 密度 | 14.6-15.00 g/cm³ | GB/T 3850 |

| 熱伝導率 | 80 W/(m-K) | ASTM E1461 |

| 熱安定性 | 800~900℃で特性を維持 | DIN 50100 |

構造上の利点:

高い硬度:WC粒(2200~2400HV)が優れた耐摩耗性を発揮。

強靭性の向上:コバルトバインダーが衝撃エネルギーを吸収し、脆さを低減。

耐熱性:900℃までの高温環境で安定した性能を発揮。

3.産業用途

YG6は、耐久性と精度が要求される産業で広く利用されている:

3.1 金属切削工具

コンポーネント:旋盤加工、フライス加工、ドリル加工用のインサート。

パフォーマンス

40%は高速度鋼(HSS)に比べて鋳鉄の加工能率が高い。

仕上げ加工時の寸法精度は±5μm以内。

3.2 プレス金型と成形金型

用途ステンレス鋼板成形、自動車パネル金型

メリット

従来の工具鋼製ダイスに比べ5倍の長寿命。

高精度成形のためのスプリングバック制御≤10μm。

3.3 採掘と地質ツール

コンポーネント削岩機、トンネル掘削装置

耐久性がある:

中硬岩層で60時間以上連続運転可能。

合金鋼の8倍の耐摩耗性。

3.4 耐摩耗コンポーネント

例ベアリング、ギア、コンベアのスクレーパーブレード。

パフォーマンス指標:

摩耗率:0.01mm/1000運転時間。

接触疲労強度:900 MPa。

4.運営ガイドライン

4.1 環境上の制限

温度:コバルトの酸化を防ぐため、800℃以上での長時間の暴露は避ける。

耐食性:強酸/アルカリに弱い。過酷な環境では表面コーティング(CrN、TiAlNなど)を推奨。

4.2 メンテナンスのベストプラクティス

再研磨:ダイヤモンド砥石(120~200メッシュ)を使用し、1パスあたりの最大深さは0.1mmとする。

後処理:0.2MPaの80メッシュのアルミナでサンドブラストし、マイクロクラックを除去する。

保管:防錆梱包で湿度を40%以下に保つ。

4.3 故障防止

応力管理:有限要素解析(FEA)により、局部応力を500MPa未満に制限。

摩耗モニタリング:逃げ面摩耗(VBmax)が0.3 mmに達したら、切削工具を交換する。

5.類似グレードとの比較分析

| グレード | Co含有量(%) | 硬度(HRA) | TRS (MPa) | 推奨用途 |

| YG3 | 3 | 91.0 | 1400 | 精密仕上げ(低振動) |

| YG6 | 6 | 89.5 | 1900 | 一般加工(中負荷) |

| YG8 | 8 | 89.0 | 2100 | 重切削/衝撃作業 |

6.品質管理とリサイクル

6.1 認証基準

密度公差:±0.15g/cm³で、欠陥のない微細構造を確保。

金属組織検査:ASTM B657に準拠し、WC結晶粒の均一性を確認する。

6.2 持続可能な実践

リサイクル効率:95%タングステンと92%コバルトを亜鉛溶解プロセスで回収(ISO 14001認証取得)。

7.今後の開発動向

ナノ構造 バリエーション:WC結晶粒径<0.5μmで強度を向上(目標TRS≥2500MPa)。

高度なコーティング:ダイヤモンドライクカーボン(DLC)または多層(TiAlN/AlCrO)コーティングにより、摩擦を低減し、工具寿命を延ばす。

積層造形:レーザーを用いて、材料の無駄を最小限に抑えながら複雑な形状を製造する技術。

結論

YG6超硬合金は、硬度、靭性、熱安定性のバランスが要求される産業の基幹材料であり続けています。精密機械加工から摩耗の激しい環境まで、中負荷の用途におけるその性能は、その汎用性の高さを際立たせています。運用ガイドラインを遵守し、ナノ構造や高度なコーティングなどの新技術を活用することで、ユーザーは効率性と持続可能性をさらに最適化することができます。産業界の要求が進化するにつれ、YG6は適応し続け、現代の製造業におけるその役割を確固たるものにしています。