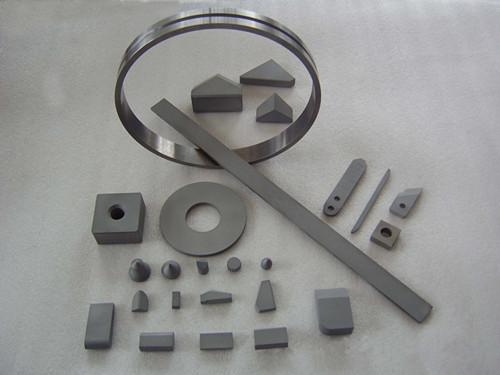

超硬合金鍛造およびコア製造プロセスの実現可能性分析

I.核心的結論:伝統的な鍛造は実現不可能だが、特殊プロセスが「鍛造のような」プロセスの可能性を提供する

炭化タングステン (WC)は、タングステンベースの代表的な内殻相である。 超硬合金, 従来の金属鍛造プロセス(ハンマー鍛造、ロール鍛造、押出成形など)では成形できない。しかし、特定の温度と圧力のカップリング条件下では、粉末冶金に由来する「鍛造に似た」緻密化技術が存在し、これは従来の鍛造の塑性流動成形とは根本的に異なる。.

II.伝統的鍛造の実現不可能性の根底にある材料科学

炭化タングステンの結晶構造と複合系の特性は、従来の鍛造の実現可能性を根本的に制限している:

1.熱力学的制約WCの融点は2870℃と高く、工業用鍛造炉の温度限界(従来鋼の鍛造温度≦1200℃)をはるかに超える。高温でも明らかな軟化域がなく、塑性変形に必要なレオロジー状態を得ることができない。.

2.相反する機械的性質:室温でのWCの硬度はHRA89-92.5、微小硬度は1800HV以上であるが、破壊靭性は10-15MPa・m¹/²に過ぎない。典型的な「高硬度、低塑性」のセラミック基複合材料である。従来の鍛造による衝撃荷重や静圧は、粒界結合破壊に直結し、脆性破壊をもたらす。.

3.微細構造の限界:工業用WC製品は、一般的に「WC粒+金属結合相」の複合システムである(結合相の大部分はCoまたはNiで、含有量は5~15wt%)。結合相はWC結晶粒を薄い膜で包み込むだけで、連続的な塑性荷重支持ネットワークを形成できず、全体的な塑性流動を妨げている。.

III.炭化タングステンのコア製造プロセス(工業グレードの専門的分析)

(I) 主流プロセス粉末冶金(世界のWC製品生産量の95%以上を占める)

粉末冶金はWC製品の標準的な製造ルートである。その中核は「粉末の準備-成形-焼結」の3段階プロセスで、粒径と密度のコントロールが鍵となる:

1.粉体調製段階

直接合成法:タングステン粉末(W≧99.9%、粒径1~5μm)とカーボンブラック/グラファイト粉末(C≧99.5%)をW:C=1:1の原子比で混合する。水素雰囲気中、1400~1600℃で炭素熱還元反応が起こる:W+C→WCとなり、一次WC粉末(粒径0.5~3μm)が生成される。噴霧乾燥造粒:WC粉末に5~15wt%のCo粉末(結合相)と成形剤(パラフィンワックス、ポリビニルアルコールなど)を加え、ボールミル(ボール/粉末比10:1、粉砕時間24~72時間)で粉砕した後、噴霧乾燥して流動性のある凝集粉末(粒径50~200μm)にする。.

1.成形段階

冷間静水圧プレス(CIP):凝集した粉末を弾性型に充填し、150~300MPaの圧力で静水圧プレスし、相対密度60~70%のグリーン体を得る。.

圧縮成形:鋼製の金型を使用し、100~200MPaの圧力で一方向にプレスする。単純な形状(ライナー、歯科用ドリルビットなど)に適している。焼結割れを避けるため、プレス密度の均一性をコントロールする必要がある。.

1.焼結段階

真空焼結:1350-1500℃、真空度≤10-³Paで1-4時間加熱し、固相焼結(WC結晶粒表面での拡散)と液相焼結(Co系結合相の溶融、WC結晶粒の湿潤と封入、気孔の充填)に分け、最終的に相対密度≥99%の製品を得る。.

低圧焼結(LPS):焼結後期に0.5~5MPaのアルゴンガスを導入し、WC結晶粒の異常成長を抑制し、閉気孔をなくすことで、密度を99.5%以上に高め、破壊靭性を10~15%向上させる。.

(II) 最先端の “鍛造のような ”高密度化技術(特に高級WC製品向け)

この技術は、従来の鍛造の塑性変形を「高温+動圧」に置き換えるもので、結晶粒を微細化し、密度を高めることを中核的な目的としている:

1.揺動加圧焼結鍛造(OPASF)

プロセス原理焼結前のブランク(相対密度70~85%)を黒鉛製の金型に入れ、1200~1400℃で周期的な振動圧力(振幅5~20MPa、周波数10~50Hz)を加える。圧力波が粒子の再配列と界面結合を促進する。.

技術的優位性超微粒子組織(WC粒径250~500nm)、相対密度99.6%、硬度5~8%上昇、破壊靭性18~22MPa・m¹/²を達成できる。航空エンジンのブレードチップや高級切削工具に適用されている。.

1.熱間静水圧プレス(HIP)

プロセスパラメーター1300~1450℃、100~200MPaのアルゴン圧力で2~4時間保持し、高温・高圧の等方加圧環境を利用して焼結欠陥(マイクロポーラスやクラックなど)を除去する。.

用途WC-Coの軍用製品(徹甲弾コアなど)や高精度の金型に使用され、30%よりも疲労強度が向上する。.

2.スパークプラズマ焼結(SPS)

プロセスの特徴パルス電流によるジュール加熱(加熱速度100~500℃/分)で急速加熱し、800~1200℃、50~150MPaの圧力で3~10分間保持し、急速緻密化を実現する。.

核となる利点焼結時間を大幅に短縮し、WC結晶粒の成長を抑制(粒径1μm以下)。ナノ結晶WC製品およびWC-TiC-TaC多元素合金に適している。.

(III) その他の特殊製造工程

1.化学気相成長法(CVD):を蒸着する。 WCコーティング (例えば、WF₆+CH₄+H₂ → WC+HF) を気相反応(例えば、WF₆+CH₄+H₂ → WC+HF) により基板表面に形成し、切削工具やベアリングの表面強化に使用。.

2.選択的レーザー溶融(SLM):レーザービームを利用してWC-Co粉末を選択的に溶融・成形する。複雑なカスタムメイド部品(例:マイクロ金型、医療用インプラント)に適しているが、クラック制御と密度の課題を解決する必要がある。.

IV.プロセス選択と適用シナリオのマッチング

| 製造工程 | 密度 | 粒度 | 生産コスト | 代表的なアプリケーション |

| 真空焼結 | ≥99% | 1-5μm | 低い | 汎用切削工具、耐摩耗ライナー |

| 低圧焼結 | ≥99.5%以上 | 0.8-3μm | ミディアム | 精密金型、エンジニアリング機械部品 |

| 熱間静水圧プレス(HIP) | ≥99.8%以上 | 1-4μm | 高い | 軍事製品、航空宇宙部品 |

| 揺動加圧焼結 | ≥99.6%以上 | 0.25-1μm | ミディアム-ハイ | 高級切削工具、耐摩耗チップ |

| スパークプラズマ焼結(SPS) | ≥99.7%以上 | 0.5-2μm | 高い | ナノ結晶製品、特殊合金 |

V.まとめ

1.高硬度、低塑性、高融点のため、タングステンカーバイドは従来の鍛造プロセスには全く適していません。衝撃や静的な圧力によって塑性変形を達成しようとすると、製品の破損につながります。.

2.工業的には、粉末冶金が中心的な製造技術であり、コストと大量生産の両面で有利である。ハイエンドの用途には、振動加圧焼結や 熱間静水圧プレス を使用することで、パフォーマンスのアップグレードを実現することができる。.

3.プロセスの選択は用途を重視する必要がある。汎用耐摩耗部品には真空焼結、精密耐荷重部品には低圧焼結または熱間静水圧プレス、超高性能部品にはスパークプラズマ焼結または振動加圧焼結が適している。.