Comment usiner le carbure de tungstène

Matériaux en carbure cémenté sont constitués de poudre de carbure de tungstène et de liants solides tels que des métaux de liaison comme le cobalt, le fer, le nickel, etc. par pressage, frittage et autres procédés. Ils ont une dureté élevée (plage de dureté 86HRA-94HRA), une grande solidité, une grande résistance à l'usure et d'autres propriétés excellentes, de sorte qu'ils sont difficiles à usiner avec des outils de coupe conventionnels. Comment usiner le carbure de tungstène ? Je vais expliquer en détail la coupe du carbure cémenté et les méthodes de coupe des barres et des plaques de carbure cémenté à travers le contenu suivant.

I. Méthodes traditionnelles de coupe du carbure de tungstène et du carbure cémenté

Les méthodes traditionnelles de coupe du carbure cémenté comprennent le meulage, l'étincelle électrique, la coupe au fil et d'autres méthodes, qui sont brièvement présentées ci-dessous.

1. Méthode de broyage.

La méthode de rectification est une méthode de coupe du carbure cémenté couramment utilisée, qui peut être effectuée à l'aide d'une meule CBN, d'une meule en carbure de silicium vert et d'une meule diamantée. En fonction de la ténacité, de la dureté et de la résistance à l'usure du carbure cémenté, la sélection de paramètres de coupe et d'outils de meulage appropriés permet d'obtenir des résultats de coupe satisfaisants. Toutefois, cette méthode est adaptée à la coupe de petites surfaces, et le meulage à long terme peut facilement entraîner l'usure de l'outil et une faible efficacité de traitement.

2. Usinage par étincelle du carbure de tungstène.

L'usinage par étincelle, également connu sous le nom d'usinage par décharge ou d'usinage par électroérosion, utilise le phénomène d'électro-corrosion de la décharge pulsée entre l'électrode de l'outil et la pièce à usiner pour éroder l'excès de métal afin d'atteindre les exigences d'usinage prédéterminées pour la taille, la forme et la qualité de la surface de la pièce. Cette technologie présente les caractéristiques de l'usinage sans contact et permet d'obtenir des formes complexes et des dimensions précises sur des matériaux très durs, très fragiles et difficiles à usiner.

(1). Usinage de haute précision : L'usinage par étincelle peut atteindre une précision de l'ordre du micron, voire du nanomètre, ce qui permet de répondre aux exigences de haute précision des pièces en carbure cémenté.

(2). Qualité de surface élevée : Pendant le processus d'usinage par étincelage, il n'y a pas de contact direct entre l'électrode de l'outil et la pièce à usiner, ce qui évite que la force de coupe n'endommage la surface de la pièce et permet d'obtenir une meilleure qualité de surface.

(3). Usinage de formes complexes : L'usinage par étincelle n'est pas limité par la dureté et la fragilité du matériau et peut traiter des pièces en carbure cémenté de différentes formes et structures complexes.

Bien que l'usinage par étincelle présente de nombreux avantages pour l'usinage du carbure cémenté, il présente également certaines limites et certains défis. Tout d'abord, la vitesse d'usinage par étincelle est relativement lente et l'efficacité de l'usinage est faible. Deuxièmement, une grande quantité d'énergie électrique et de matériaux d'électrode est consommée au cours du processus d'électroérosion, ce qui est coûteux. En outre, l'électroérosion exige une précision et une stabilité élevées de l'équipement, et elle est difficile à utiliser et à entretenir. Ce procédé est couramment utilisé pour usiner des blocs de carbure de tungstène, Blocs EDM pour l'industrie des moules. Il est également possible de couper des tiges de carbure de tungstène.

3. Méthode de coupe du fil pour le traitement du carbure cémenté et du carbure de tungstène.

La découpe au fil est une technologie de découpe à grande vitesse. L'étincelle électrique générée par le courant à haute fréquence permet au fil de coupe linéaire de pénétrer dans la pièce de manière dentelée et de former de minuscules gravures sur la surface de la pièce. Comme les dentelures du fil sont continuellement enlevées, il est possible de découper de grandes surfaces. Toutefois, la découpe au fil métallique présente certaines limites. Par exemple, l'épaisseur, la forme et la taille de la pièce doivent se situer dans une certaine fourchette. En tant que conducteur, le carbure cémenté peut répondre aux exigences de la découpe au fil. En fonction de la vitesse de défilement du fil d'électrode, les machines de découpe par électroérosion à fil sont principalement divisées en deux catégories : les machines de découpe par électroérosion à fil à grande vitesse et les machines de découpe par électroérosion à fil à faible vitesse. Le premier fil-électrode (fil de molybdène) se déplace en va-et-vient à une vitesse élevée de 8 à 10 m/s, et la vitesse de traitement est rapide, mais le fil-électrode est facilement secoué, ce qui affecte la qualité du traitement ; le second fil-électrode (fil de cuivre) se déplace de manière unidirectionnelle à une vitesse inférieure à 0,2 m/s. Le fil-électrode n'est plus utilisé dans les machines de découpe par électro-érosion à fil. Le fil d'électrode n'est plus utilisé après la décharge, et le travail est plus stable, la qualité du traitement est meilleure, mais la vitesse de traitement est relativement lente. Par rapport au traitement d'autres matériaux de moulage, la productivité de traitement du carbure cémenté sur les machines-outils de découpe par fil à commande numérique est la plus faible. Pour les pièces plus fines d'une épaisseur inférieure à 20 mm, la découpe au fil est relativement facile, et la qualité de la surface et la vitesse de traitement sont idéales. Pour les pièces plus épaisses, d'une épaisseur supérieure à 20 mm, la difficulté de traitement augmente, et la rupture du fil et le traitement instable sont susceptibles de se produire. Les solutions consistent à remplacer les fils d'électrode plus épais, à utiliser des fluides de travail plus stables et à ajuster les paramètres de la machine-outil. La longueur maximale de coupe du fil en carbure cémenté peut atteindre 600 mm. Le carbure cémenté est particulièrement performant dans le découpage à fil lent. La découpe au fil lent offre une grande précision de traitement et une bonne qualité de surface. Elle est particulièrement adaptée au traitement des pièces en carbure cémenté de forme complexe et de haute précision. En raison de la dureté élevée et de la bonne résistance à l'usure des matériaux en carbure cémenté, le découpage au fil lent peut éviter efficacement la perte de fil d'électrode, prolongeant ainsi la durée de vie du fil d'électrode et améliorant l'efficacité du traitement. De nombreuses usines utilisent cette méthode pour couper les fils d'électrodes. tige de carbure de tungstène.

II. Méthode de découpe au laser pour les machines carbure de wolfram et carbure cémenté

La découpe laser est un nouveau type de méthode de découpe du carbure cémenté qui a émergé et s'est développé rapidement ces dernières années, avec les avantages d'une grande efficacité, d'une grande précision et de l'automatisation. Lors de la découpe du carbure cémenté, la découpe au laser peut réaliser une incision d'une largeur inférieure à 0,2 mm, la vitesse de découpe est rapide et elle présente des avantages évidents en termes de qualité et d'efficacité de la découpe.

Cependant, la découpe au laser pose également certains problèmes. Par exemple, la température élevée générée pendant le processus de découpe peut facilement provoquer des déformations, des dommages et des défauts. Par ailleurs, le prix de l'équipement de découpe au laser est relativement élevé et ne convient pas à la production de masse.

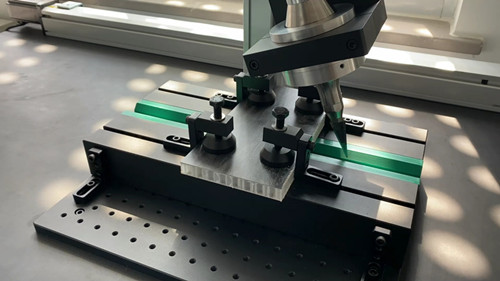

III. Méthode de coupe par ultrasons pour le traitement du carbure de tungstène et du carbure cémenté.

Le traitement par ultrasons est effectué par vibration à haute fréquence, et sa fréquence est généralement supérieure à 20 kHz. Au cours du processus de traitement, les ondes sonores générées par les ultrasons font vibrer l'outil de traitement à une vitesse extrêmement élevée, produisant ainsi une coupe à grande vitesse, un frottement, un broyage et une perte au niveau microscopique pour réaliser le traitement de la pièce à usiner. L'usinage par ultrasons est largement utilisé dans la coupe des matériaux en carbure cémenté en raison de sa grande efficacité, de sa haute précision, de sa finition de surface élevée et de son aptitude à traiter des matériaux difficiles.

Principes et avantages de la coupe ultrasonique du carbure cémenté :

Usinage par ultrasons coupe les vibrations à haute fréquence et présente les avantages suivants :

Haute efficacité : La vibration ultrasonique est rapide et a une petite zone d'action, de sorte que la pièce peut être traitée en très peu de temps.

Haute précision : Les vibrations étant très faibles, il est possible d'obtenir une très grande précision de traitement.

Finition de surface élevée : La petite surface d'action permet d'obtenir une finition de surface élevée, ce qui réduit les étapes de traitement ultérieures.

Applicable aux matériaux difficiles à traiter : L'usinage par ultrasons ne nécessitant pas une grande quantité de chaleur, les matériaux difficiles à traiter peuvent être traités en un temps relativement court.

IV. Synthèse

Comment usiner le carbure de tungstène ? Les différentes méthodes de découpe du carbure de tungstène ont leurs avantages et leurs inconvénients, ainsi que leur champ d'application. Les méthodes de découpe traditionnelles conviennent à la découpe de petites surfaces et au traitement de petites séries, tandis que les méthodes de découpe au laser sont plus adaptées à la découpe de grandes surfaces et au traitement de haute efficacité et de haute précision. Il est donc essentiel de choisir la bonne méthode de découpe en fonction des différentes exigences de traitement et des propriétés des matériaux.