Comment souder le carbure de tungstène à l'acier ?

1. propriétés du soudage par brasage :

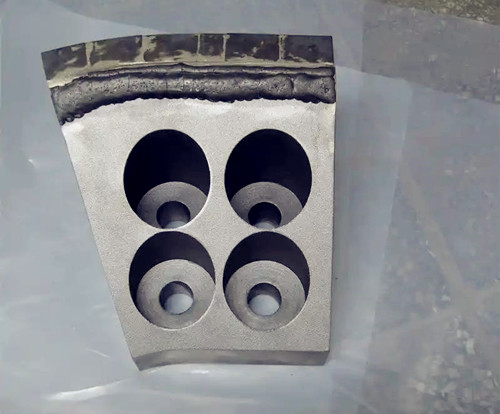

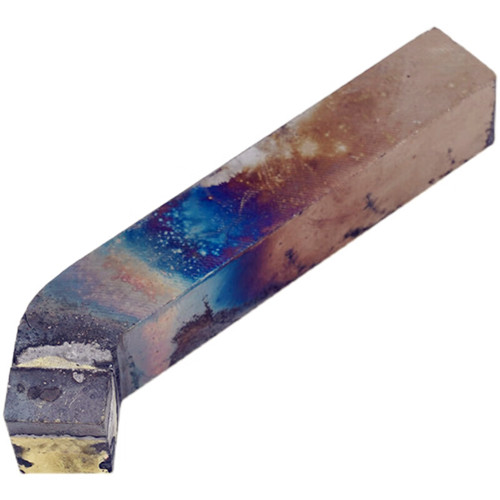

L'acier à outils comprend généralement l'acier à outils au carbone, l'acier à outils allié et l'acier rapide, tandis que le carbure cémenté est fabriqué par frittage de carbures (tels que les carbures de silicium). carbure de wolfram) et les métaux de liaison (tels que le Co, etc.) par l'intermédiaire de la poudre. La technologie de soudage par brasage de l'acier à outils et du carbure cémenté ou de l'acier inoxydable. carbure de tungstène est principalement utilisé dans la fabrication de outils de coupe, moulesdes outils de mesure et des outils miniers. Cet article présente en détail le soudage du carbure de tungstène ou du carbure cémenté.

Le principal problème du soudage par brasage de l'acier à outils est que sa structure et ses performances sont facilement affectées par le processus de brasage. Si le processus de soudage par brasage est incorrect, il est très facile de causer des problèmes tels que le recuit à haute température, l'oxydation et la décarburation. Par exemple, la température de trempe de l'acier rapide W18Cr4V est de 1260-1280℃. Afin d'éviter les problèmes susmentionnés et de garantir une dureté et une résistance à l'usure maximales pendant la coupe, la température de brasage doit être adaptée à la température de trempe.

Les propriétés de brasage du carbure cémenté sont médiocres. En effet, la teneur en carbone du carbure cémenté est élevée et la surface non nettoyée contient souvent plus de carbone libre, ce qui entrave le mouillage du matériau de brasage. En outre, le carbure cémenté s'oxyde facilement pour former un film d'oxyde à la température de brasage, ce qui affecte également le mouillage du métal d'apport. Par conséquent, le nettoyage de la surface avant le brasage est très important pour améliorer la mouillabilité du métal d'apport sur le carbure cémenté. Si nécessaire, des mesures telles que le cuivrage ou le nickelage de la surface peuvent également être prises.

Un autre problème du brasage au carbure cémenté ou du soudage au carbure de tungstène est que le joint est susceptible de se fissurer. En effet, son coefficient de dilatation linéaire ne représente que la moitié de celui de l'acier à faible teneur en carbone. Lorsque le carbure cémenté est brasé avec le substrat de cet acier, une importante contrainte thermique est générée dans le joint, ce qui entraîne sa fissuration. Par conséquent, lors du brasage du carbure cémenté avec différents matériaux, des mesures anti-fissuration doivent être prises.

2. matériaux de soudage par brasage :

(1) Métal d'apport pour le brasage Le cuivre pur, le cuivre-zinc et l'argent-cuivre sont généralement utilisés pour le brasage de l'acier à outils et du carbure cémenté. Le cuivre pur a une bonne mouillabilité pour divers carbures cémentés, mais il doit être brasé dans une atmosphère réductrice d'hydrogène pour obtenir le meilleur effet. Dans le même temps, en raison de la température élevée du brasage, la contrainte dans le joint est importante, ce qui augmente la tendance à la fissuration. La résistance au cisaillement du joint brasé avec du cuivre pur est d'environ 150MPa, et la plasticité du joint est également élevée, mais il ne convient pas aux travaux à haute température.

Le métal d'apport cuivre-zinc est le métal d'apport le plus couramment utilisé pour le brasage de l'acier à outils et du carbure cémenté. Afin d'améliorer la mouillabilité du métal d'apport et la résistance du joint, des éléments d'alliage tels que Mn, Ni et Fe sont souvent ajoutés au métal d'apport. Par exemple, B-Cu58ZnMn contient 4% w(Mn), ce qui permet à la résistance au cisaillement du joint brasé en carbure cémenté d'atteindre 300-320MPa à température ambiante : elle peut encore se maintenir à 220-240MPa à 320°C. L'ajout d'une petite quantité de Co au B-Cu58ZnMn peut permettre à la résistance au cisaillement du joint brasé d'atteindre 350MPa, et il présente une résistance élevée aux chocs et à la fatigue, ce qui améliore considérablement la durée de vie des outils de coupe et des outils de forage de roches.

Le métal d'apport argent-cuivre a un point de fusion bas et la contrainte thermique générée par le joint brasé est faible, ce qui permet de réduire la tendance à la fissuration du carbure cémenté pendant le brasage. Afin d'améliorer la mouillabilité du métal d'apport et d'augmenter la résistance et la température de travail du joint, des éléments d'alliage tels que Mn et Ni sont souvent ajoutés au métal d'apport. Par exemple, le métal d'apport de brasage B-Ag50CuZnCdNi a une excellente mouillabilité sur le carbure cémenté, et le joint brasé a de bonnes performances globales.

En plus des trois types de métal d'apport ci-dessus, les métaux d'apport à base de Mn et de Ni, tels que B-Mn50NiCuCrCo et B-Ni75CrSiB, peuvent être utilisés pour le travail du carbure cémenté à plus de 500°C et avec des exigences élevées en matière de résistance des joints. Pour le brasage de l'acier rapide, il convient de sélectionner un métal d'apport spécial dont la température de brasage correspond à la température de trempe, comme le montre le tableau 3. La première est le métal d'apport au ferromanganèse, qui est principalement composé de ferromanganèse et de borax. La résistance au cisaillement du joint brasé est généralement d'environ 100 MPa, mais le joint est susceptible de se fissurer : l'autre est un alliage de cuivre spécial contenant du Ni, du Fe, du Mn et du Si. L'autre est un alliage de cuivre spécial contenant du Ni, du Fe, du Mn et du Si. Le joint brasé avec cet alliage n'est pas susceptible de se fissurer et sa résistance au cisaillement peut être portée à 300MPa.

(2) Flux de brasage et gaz de protection Le choix du flux de brasage doit être adapté au matériau de base à souder et au métal d'apport sélectionné. Pour le brasage de l'acier à outils et du carbure cémenté, le flux de brasage utilisé est principalement du borax et de l'acide borique. fluorures (KF, NaF, CaF2, etc.) sont ajoutés. Les métaux d'apport cuivre-zinc sont équipés de flux de brasage FB301, FB302 et FBl05, et les métaux d'apport argent-cuivre sont équipés de flux de brasage FBl01~FBl04. Lors du brasage de l'acier rapide avec des métaux d'apport spéciaux, le flux de brasage au borax est principalement utilisé.

Afin d'éviter l'oxydation de l'acier à outils pendant le chauffage du brasage et d'éviter le nettoyage après le brasage, le brasage sous protection gazeuse peut être utilisé. Le gaz de protection peut être un gaz inerte ou un gaz réducteur, et le point de rosée du gaz doit être inférieur à -40°C. Le carbure cémenté peut être brasé sous protection hydrogène, et le point de rosée de l'hydrogène requis doit être inférieur à -59°C.

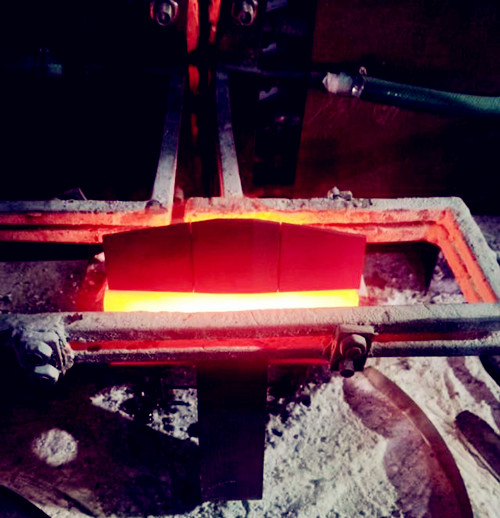

3. technologie du brasage :

L'acier à outils doit être nettoyé avant le brasage, et la surface usinée ne doit pas être trop lisse pour faciliter le mouillage et l'étalement du métal d'apport et de l'agent de brasage. La surface du carbure cémenté doit être sablée ou polie avec du carbure de silicium ou une meule diamantée avant le brasage pour éliminer l'excès de carbone à la surface afin qu'elle puisse être mouillée par le métal d'apport pendant le brasage. Le carbure cémenté contenant du carbure de titane est plus difficile à mouiller. En recouvrant sa surface d'une pâte d'oxyde de cuivre ou d'oxyde de nickel et en la cuisant dans une atmosphère réductrice pour faire passer le cuivre ou le nickel à la surface, on améliore la mouillabilité du métal d'apport pour brasage.

Il est préférable d'effectuer le brasage de l'acier à outils au carbone avant ou en même temps que le processus de trempe. Si le brasage est effectué avant le processus de trempe, la température du solidus du métal d'apport utilisé doit être supérieure à la plage de température de trempe afin que l'élément soudé conserve une résistance suffisante lorsqu'il est réchauffé à la température de trempe et qu'il ne se rompe pas. Lorsque le brasage et la trempe sont effectués ensemble, il convient de sélectionner un métal d'apport de brasage dont la température de solidus est proche de la température de trempe. La composition des aciers à outils alliés est très variable. Le métal d'apport de brasage, le processus de traitement thermique et la technologie combinant le brasage et le processus de traitement thermique doivent être déterminés en fonction du type d'acier spécifique afin d'obtenir une bonne performance de l'assemblage.

La température de trempe de l'acier rapide est généralement supérieure à la température de fusion des métaux d'apport argent-cuivre et cuivre-zinc. Par conséquent, il est nécessaire de tremper avant le brasage et de braser pendant ou après le revenu secondaire. Si la trempe doit être effectuée après le brasage, seul le métal d'apport spécial mentionné ci-dessus peut être utilisé pour le brasage. Il est plus approprié d'utiliser un four à coke pour le brasage des outils en acier rapide. Lorsque le métal d'apport fond, retirer l'outil et le pressuriser immédiatement pour évacuer l'excès de métal d'apport, puis le tremper dans l'huile, et enfin le tremper à 550-570℃.

Lors du brasage de lames en carbure et de porte-outils en acier, il est conseillé d'augmenter l'espace de brasage et d'appliquer des joints de compensation en plastique dans l'espace de brasage, et de ralentir le refroidissement après le soudage afin de réduire les contraintes de brasage, d'éviter les fissures et de prolonger la durée de vie des composants d'outils en carbure. Après le brasage, les résidus de flux sur la pièce soudée doivent être lavés à l'eau chaude ou avec un mélange général d'élimination des scories, puis décapés avec une solution de décapage appropriée pour éliminer la pellicule d'oxyde sur la barre de base de l'outil. Veillez toutefois à ne pas utiliser de solution d'acide nitrique afin d'éviter la corrosion du métal d'apport.