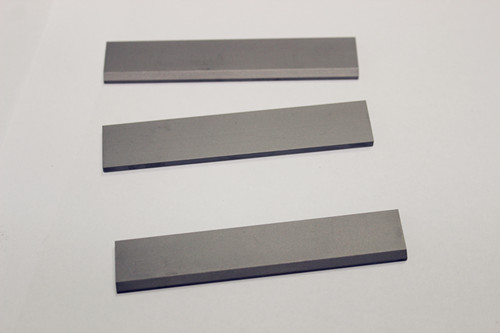

YG6 tungsten karbür

Tungsten-kobalt (WC-Co) alaşım ailesinin bir üyesi olan YG6 tungsten karbür, yüksek sertlik, aşınma direnci ve tokluğun dengeli kombinasyonuyla ünlüdür. Yaklaşık 94%'den oluşur tungsten karbür (WC) ve 6% kobalt (Co) içeren bu malzeme, orta yüklü endüstriyel uygulamaların taleplerini karşılamak üzere tasarlanmıştır. Kobalt bağlayıcı fazı sünekliği artırırken, tungsten karbür matrisi olağanüstü aşınma direnci sağlar. Bu makale YG6'nın teknik özellikleri, performans karakteristikleri ve pratik uygulamaları hakkında kapsamlı bir genel bakış sunmaktadır.

1. Bileşim ve Mikroyapı

YG6 semente karbür iki temel aşamadan oluşmaktadır:

Tungsten Karbür (WC): Ağırlıkça ~94%, sert, aşınmaya dayanıklı matrisi oluşturur.

Kobalt (Co): Ağırlıkça ~6%, WC tanelerini bağlayan metalik bir bağlayıcı görevi görür.

Mikroyapı, sürekli bir kobalt ağı içine gömülü, eşit dağılımlı mikron altı WC tanelerine (1-2 μm) sahiptir. Bu konfigürasyon, mekanik yükler altında çatlak yayılımını en aza indirerek optimum stres dağılımı sağlar.

2. Temel Fiziksel ve Mekanik Özellikler

| Mülkiyet | Değer | Test Standardı |

| Sertlik (HRA) | ≥89.5 | ISO 3738 |

| Enine Kopma Dayanımı | ≥1900 MPa | ISO 3327 |

| Darbe Dayanıklılığı | 2,6 J/cm² | ASTM E23 |

| Yoğunluk | 14,6-15,00 g/cm³ | GB/T 3850 |

| Termal İletkenlik | 80 W/(m-K) | ASTM E1461 |

| Termal Kararlılık | 800-900°C'de özelliklerini korur | DIN 50100 |

Yapısal Avantajlar:

Yüksek Sertlik: WC taneleri (2200-2400 HV) üstün aşınma direnci sağlar.

Geliştirilmiş Tokluk: Kobalt bağlayıcı darbe enerjisini emerek kırılganlığı azaltır.

Termal Direnç: 900°C'ye kadar yüksek sıcaklıktaki ortamlarda istikrarlı performans.

3. Endüstriyel Uygulamalar

YG6, dayanıklılık ve hassasiyet gerektiren sektörlerde yaygın olarak kullanılmaktadır:

3.1 Metal Kesme Aletleri

Bileşenler: Tornalama, frezeleme ve delme için kesici uçlar.

Performans:

40% yüksek hız çeliğine (HSS) kıyasla dökme demir için daha yüksek işleme verimliliği.

Son işlem operasyonları sırasında ±5 μm içinde boyutsal doğruluk.

3.2 Damgalama ve Şekillendirme Kalıpları

Uygulamalar: Paslanmaz çelik sac şekillendirme, otomotiv panel kalıpları.

Avantajlar:

Geleneksel takım çeliği kalıplara göre 5 kat daha uzun hizmet ömrü.

Yüksek hassasiyetli şekillendirme için ≤10 μm geri yaylanma kontrolü.

3.3 Madencilik ve Jeolojik Araçlar

Bileşenler: Kaya delici uçlar, tünel açma ekipmanları.

Dayanıklılık:

Orta sertlikteki kaya oluşumlarında 60+ saat boyunca sürekli çalışır.

Alaşımlı çelik muadillerine göre 8 kat daha yüksek aşınma direnci.

3.4 Aşınmaya Dayanıklı Bileşenler

Örnekler: Rulmanlar, dişliler, konveyör sıyırıcı bıçakları.

Performans Ölçütleri:

Aşınma oranı: 1000 çalışma saati başına 0,01 mm.

Temas yorulma dayanımı: 900 MPa.

4. Operasyonel Kılavuzlar

4.1 Çevresel Sınırlamalar

Sıcaklık: Kobalt oksidasyonunu önlemek için 800°C'nin üzerinde uzun süreli maruziyetten kaçının.

Korozyon Direnci: Güçlü asitlere/alkalilere karşı hassastır; zorlu ortamlar için yüzey kaplamaları (örn. CrN, TiAlN) önerilir.

4.2 En İyi Bakım Uygulamaları

Yeniden taşlama: Geçiş başına maksimum 0,1 mm derinlikte elmas taşlama diskleri (120-200 mesh) kullanın.

İşlem Sonrası: Mikro çatlakları ortadan kaldırmak için 0,2 MPa'da 80 gözenekli alümina ile kumlama.

Depolama: Korozyon önleyici ambalaj içinde nemi 40%'nin altında tutun.

4.3 Arıza Önleme

Stres Yönetimi: Lokalize stresi <500 MPa ile sınırlamak için sonlu eleman analizi (FEA).

Aşınma İzleme: Yan aşınma (VBmax) 0,3 mm'ye ulaştığında kesici takımları değiştirin.

5. Benzer Sınıflarla Karşılaştırmalı Analiz

| Sınıf | Co İçeriği (%) | Sertlik (HRA) | TRS (MPa) | Önerilen Uygulamalar |

| YG3 | 3 | 91.0 | 1400 | Hassas son işlem (düşük titreşim) |

| YG6 | 6 | 89.5 | 1900 | Genel işleme (orta yük) |

| YG8 | 8 | 89.0 | 2100 | Ağır hizmet tipi kesme/darbe işlemleri |

6. Kalite Kontrol ve Geri Dönüşüm

6.1 Sertifikasyon Standartları

Yoğunluk Toleransı: Kusursuz mikroyapı sağlamak için ±0,15 g/cm³.

Metalografik Muayene: WC tane homojenliği için ASTM B657 uyumluluğu.

6.2 Sürdürülebilir Uygulamalar

Geri Dönüşüm Verimliliği: 95% tungsten ve 92% kobaltın çinko eritme işlemleriyle geri kazanımı (ISO 14001 sertifikalı).

7. Gelecekteki Gelişim Trendleri

Nanoyapılı Varyantlar: Mukavemeti artırmak için WC tane boyutları <0,5 μm (hedef TRS ≥2500 MPa).

Gelişmiş Kaplamalar: Sürtünmeyi azaltmak ve takım ömrünü uzatmak için elmas benzeri karbon (DLC) veya çok katmanlı (TiAlN/AlCrO) kaplamalar.

Katmanlı Üretim: Minimum malzeme israfı ile karmaşık geometriler üretmek için lazer tabanlı teknikler.

Sonuç

YG6 semente karbür, sertlik, tokluk ve termal kararlılık dengesi gerektiren endüstriler için bir köşe taşı malzemesi olmaya devam etmektedir. Hassas işlemeden aşınmanın yoğun olduğu ortamlara kadar orta yük uygulamalarındaki performansı, çok yönlülüğünü vurgulamaktadır. Kullanıcılar, operasyonel yönergelere bağlı kalarak ve nanoyapılandırma ve gelişmiş kaplamalar gibi gelişmekte olan teknolojilerden yararlanarak verimliliği ve sürdürülebilirliği daha da optimize edebilirler. Endüstriyel gereksinimler geliştikçe, YG6 uyum sağlamaya devam ederek modern üretimdeki rolünü sağlamlaştırıyor.