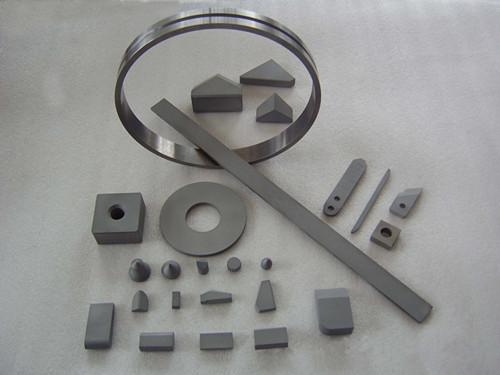

Анализ целесообразности процессов ковки и изготовления сердцевины из карбида вольфрама

I. Основной вывод: Традиционная ковка неосуществима, но специальные процессы обеспечивают возможность “кузнечно-подобных” процессов

Карбид вольфрама (WC), как типичная основная фаза вольфрамовой основы цементированный карбид, не могут быть сформированы с помощью традиционных процессов ковки металла (таких как ковка на молотах, ковка на валках и экструзия). Однако при определенных условиях соединения температуры и давления существует технология “кузнечного” уплотнения, полученная из порошковой металлургии, которая принципиально отличается от пластического формования потока при традиционной ковке.

II. Материаловедение, лежащее в основе нецелесообразности традиционной ковки

Кристаллическая структура и особенности композитной системы карбида вольфрама существенно ограничивают возможности традиционной ковки:

1. Термодинамические ограничения: Температура плавления WC достигает 2870℃, что значительно превышает температурный предел промышленных кузнечных печей (обычная температура ковки стали ≤1200℃). Даже при высоких температурах он не имеет очевидного диапазона размягчения, что делает невозможным достижение реологического состояния, необходимого для пластической деформации.

2. Противоречивые механические свойства: При комнатной температуре WC имеет твердость HRA 89-92,5 и микротвердость ≥1800HV, в то время как его вязкость разрушения составляет всего 10-15 МПа・м¹/². Это типичный керамический матричный композит “с высокой твердостью и низкой пластичностью”. Традиционные ударные нагрузки при ковке или статическое давление напрямую приводят к разрушению межкристаллитной связи, что приводит к хрупкому дроблению.

3. Ограничения микроструктуры: Промышленные продукты WC обычно представляют собой композитную систему “зерна WC + металлическая связующая фаза” (связующая фаза в основном состоит из Co или Ni, с содержанием 5-15wt%). Связующая фаза только инкапсулирует зерна WC в тонкую пленку, неспособную сформировать непрерывную пластичную несущую сеть и препятствующую общему пластическому течению.

III. Основные производственные процессы карбида вольфрама (профессиональный анализ промышленного уровня)

(I) Основной процесс: Порошковая металлургия (на нее приходится более 95% мирового производства унитазов)

Порошковая металлургия - это стандартный способ производства изделий из WC. Ее суть заключается в трехэтапном процессе “подготовка порошка - формовка - спекание”, при этом ключевым моментом является контроль размера и плотности зерен:

1. Стадия подготовки порошка

Метод прямого синтеза: Вольфрамовый порошок (W≥99.9%, размер частиц 1-5 мкм) смешивается с сажей/графитом (C≥99.5%) при атомном соотношении W:C=1:1. Карботермическая реакция восстановления происходит в атмосфере водорода при температуре 1400-1600℃: W + C → WC, образуя первичный порошок WC (размер частиц 0,5-3 мкм). Гранулирование распылительной сушкой: Добавьте 5-15wt% Co порошок (связующая фаза) и формовочное вещество (например, парафин, поливиниловый спирт) в WC порошок, шаровой мельнице (соотношение шаров и порошка 10:1, время измельчения 24-72h), а затем распылить сухой, чтобы сформировать текучий агломерированный порошок (размер частиц 50-200μm).

1. Стадия формовки

Холодное изостатическое прессование (CIP): Загрузите агломерированный порошок в эластичную форму и изостатически прессуйте его под давлением 150-300 МПа, чтобы получить зеленое тело с относительной плотностью 60-70%, подходящее для изделий сложной формы (таких как ножи, формы).

Компрессионное формование: Используйте стальную форму для однонаправленного прессования под давлением 100-200 МПа, подходит для простых форм (таких как вкладыши, стоматологические сверла). Необходимо контролировать равномерность плотности прессования, чтобы избежать растрескивания при спекании.

1. Стадия спекания

Вакуумное спекание: Нагрев при температуре 1350-1500℃ и степени вакуума ≤10-³Па в течение 1-4 часов, подразделяется на твердофазное спекание (диффузия на поверхности зерен WC) и жидкофазное спекание (плавление связующей фазы на основе Co, смачивание и инкапсуляция зерен WC и заполнение пор), в конечном итоге получаются продукты с относительной плотностью ≥99%.

Спекание при низком давлении (LPS): Газ аргон под давлением 0,5-5 МПа вводится на поздних стадиях спекания для подавления аномального роста зерен WC и устранения закрытых пор, увеличивая плотность до более 99,5% и улучшая вязкость разрушения на 10-15%.

(II) Передовая технология уплотнения “под ковку” (специально для высококлассных изделий WC)

Эта технология заменяет пластическую деформацию традиционной ковки на “высокую температуру + динамическое давление”, основной целью которой является измельчение зерен и повышение плотности:

1. Кузнечная штамповка с использованием осциллирующего давления (OPASF)

Принцип процесса: Предварительно спеченная заготовка (относительная плотность 70-85%) помещается в графитовую форму, и к ней прикладывается периодически колеблющееся давление (амплитуда 5-20 МПа, частота 10-50 Гц) при температуре 1200-1400℃. Волны давления способствуют перегруппировке частиц и межфазному сцеплению.

Технические преимущества: Он позволяет достичь ультрамелкозернистой структуры (размер зерна WC 250-500 нм), относительной плотности 99,6%, увеличения твердости на 5-8% и вязкости разрушения 18-22 МПа・м¹/². Он применяется для изготовления пластин для лопаток авиадвигателей и режущих инструментов высокого класса.

1. Горячее изостатическое прессование (HIP)

Параметры процесса: Выдержка при температуре 1300-1450℃ и давлении аргона 100-200МПа в течение 2-4 часов, использование среды изостатического прессования при высокой температуре и высоком давлении для устранения дефектов спекания (таких как микропористость и трещины).

Применение: Используется для изготовления военных изделий из WC-Co (например, сердечников бронебойных снарядов) и высокоточных пресс-форм, повышая усталостную прочность более чем на 30%.

2. Искровое плазменное спекание (SPS)

Характеристики процесса: Быстрый нагрев за счет нагрева по Джоулю, создаваемого импульсным током (скорость нагрева 100-500℃/мин), выдержка при температуре 800-1200℃ и давлении 50-150МПа в течение 3-10 минут, достижение быстрого уплотнения.

Основные преимущества: Значительно сокращает время спекания, препятствует росту зерна WC (размер частиц ≤ 1 мкм) и потребляет только 1/3 энергии традиционного спекания. Подходит для нанокристаллических продуктов WC и многоэлементных сплавов WC-TiC-TaC.

(III) Другие специальные производственные процессы

1. Химическое осаждение из паровой фазы (CVD): Осаждает Покрытие WC (толщиной 1-10 мкм) на поверхности подложки посредством газофазной реакции (например, WF₆ + CH₄ + H₂ → WC + HF), используемой для упрочнения поверхности режущих инструментов и подшипников.

2. Селективное лазерное плавление (SLM): Использует лазерный луч для выборочного расплавления и придания формы порошку WC-Co. Подходит для изготовления сложных деталей на заказ (например, микроформы, медицинские имплантаты), но требует решения проблем контроля трещин и плотности.

IV. Выбор процесса и сопоставление сценариев применения

| Производственный процесс | Плотность | Размер зерна | Стоимость производства | Типовые применения |

| Вакуумное спекание | ≥99% | 1-5 мкм | Низкий | Режущие инструменты общего назначения, износостойкие вкладыши |

| Спекание под низким давлением | ≥99.5% | 0,8-3 мкм | Средний | Прецизионные пресс-формы, детали машиностроительного оборудования |

| Горячее изостатическое прессование (HIP) | ≥99.8% | 1-4 мкм | Высокий | Военная продукция, аэрокосмические компоненты |

| Спекание под осциллирующим давлением | ≥99.6% | 0,25-1 мкм | Средний и высокий | Высококачественные режущие инструменты, износостойкие пластины |

| Искровое плазменное спекание (SPS) | ≥99.7% | 0,5-2 мкм | Высокий | Нанокристаллические продукты, специальные сплавы |

V. Резюме

1. Из-за высокой твердости, низкой пластичности и высокой температуры плавления карбид вольфрама совершенно не подходит для традиционных процессов ковки. Любая попытка добиться пластической деформации путем удара или статического давления приведет к поломке изделия.

2. В промышленности порошковая металлургия является основной технологией производства, предлагая преимущества как в стоимости, так и в массовом производстве. Для высокотехнологичных применений используются технологии “кузнечного” уплотнения, такие как спекание под осциллирующим давлением и горячее изостатическое прессование можно использовать для повышения производительности.

3. Выбор процесса должен быть ориентирован на конкретную задачу: вакуумное спекание предпочтительно для износостойких деталей общего назначения; спекание под низким давлением или горячее изостатическое прессование используется для прецизионных несущих деталей; а искровое плазменное спекание или спекание под осциллирующим давлением может применяться для сверхвысокопроизводительных компонентов.

Наша компания входит в десятку крупнейших в Китае производители цементированного карбида. Если вам нужны изделия из цементированного карбида, пожалуйста связаться с нами.