O que é o metal duro e as suas utilizações

O que é metal durooutro nome para o metal duro é carboneto cimentado. Como um importante material de engenharia, o Hardmetal tem sido amplamente utilizado no processamento mecânico, na exploração mineira, na indústria aeroespacial e noutros domínios, devido à sua excelente dureza, resistência ao desgaste e estabilidade a altas temperaturas. Este artigo aborda em pormenor a composição, o processo de preparação, a microestrutura, as propriedades mecânicas e a aplicação do Hardmetal, com o objetivo de servir de referência para investigadores e técnicos de engenharia em domínios relacionados.

1.Introdução O metal duro é um material compósito feito de carbonetos metálicos refractários (tais como carboneto de tungsténio WC, carboneto de titânio TiC, etc.) e metais de ligação (como o cobalto Co, o níquel Ni, etc.) através da metalurgia do pó. Desde o seu aparecimento na década de 1920, o metal duro tornou-se rapidamente um ponto de acesso à investigação no domínio da ciência e engenharia dos materiais devido às suas excelentes propriedades mecânicas e às suas amplas perspectivas de aplicação.

2. Composição e classificação do metal duro

2.1 Composição O metal duro é composto principalmente por duas partes: Fase dura: geralmente carbonetos metálicos refractários, tais como carboneto de volfrâmio (WC), carboneto de titânio (TiC), carboneto de tântalo (TaC), etc. Estes carbonetos têm uma dureza e uma resistência ao desgaste extremamente elevadas e constituem a principal fase de suporte de carga do metal duro. Fase ligante: geralmente metais como o cobalto (Co) e o níquel (Ni). A função da fase ligante é unir as partículas da fase dura e proporcionar uma certa tenacidade e resistência ao impacto.

2.2 Classificação De acordo com a diferença entre a fase dura e a fase aglutinante, o metal duro pode ser dividido nas seguintes categorias: Metal duro WC-Co: Este é o tipo mais comum de metal duro, amplamente utilizado em ferramentas de corte, moldes e peças resistentes ao desgaste. Metal duro WC-TiC-Co: Ao adicionar TiC, o desempenho a altas temperaturas e a resistência à oxidação da liga são melhorados, o que é adequado para corte a alta velocidade. Metal duro TiC-Ni-Mo: Com TiC como fase dura e Ni-Mo como fase aglutinante, tem elevada dureza e resistência ao desgaste e é adequado para processamento de alta precisão.

3. Processo de preparação de Hardmetal

3.1 Preparação do pó A preparação do Hardmetal requer, em primeiro lugar, a obtenção de pós de fase dura e de fase ligante de elevada pureza. Os métodos mais comuns incluem: Método de carbonização: através da reação de pó metálico com pó de carbono a alta temperatura para gerar carboneto. Método de redução: através da redução de óxidos metálicos para obter pó metálico.

3.2 Mistura e moldagem Misturar os pós da fase dura e da fase ligante numa determinada proporção e distribuí-los uniformemente através de processos como a moagem de bolas. O pó misturado é prensado e moldado para formar uma peça em bruto com a forma desejada.

3.3 Sinterização A peça em bruto formada é sinterizada a alta temperatura para fundir a fase aglutinante e molhar as partículas de fase dura para formar uma estrutura de liga densa. O processo de sinterização tem uma influência decisiva no desempenho final do Hardmetal.

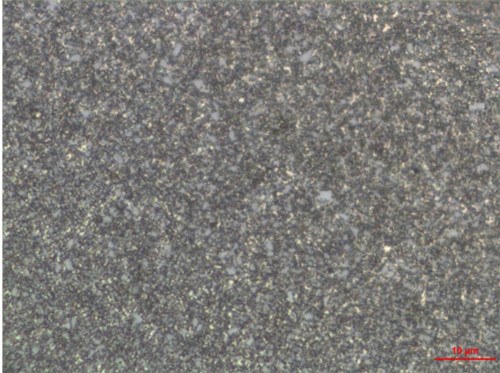

4. Microestrutura do metal duro

4.1 Distribuição da fase dura e da fase ligante A microestrutura do Hardmetal é composta principalmente por partículas da fase dura e pela matriz da fase ligante. O tamanho, a forma e a distribuição das partículas da fase dura têm uma influência importante no desempenho da liga. As partículas finas de fase dura podem melhorar a dureza e a resistência ao desgaste da liga, enquanto a distribuição uniforme ajuda a melhorar a tenacidade da liga.

4.2 Limites de grão e limites de fase Os limites de grão e os limites de fase no metal duro são factores importantes que afectam as suas propriedades mecânicas. A resistência do contorno de grão e o estado de ligação do contorno de fase determinam diretamente a resistência à fratura e a resistência ao desgaste da liga.

5. propriedades mecânicas do metal duro

5.1 Dureza A dureza do metal duro depende principalmente do tipo e do conteúdo da fase dura. A dureza do metal duro WC-Co situa-se normalmente entre HRA 88-94, o que é muito superior à do aço normal.

5.2 Resistência ao desgaste A resistência ao desgaste do Hardmetal é uma das suas propriedades mais importantes. Devido à elevada dureza da fase dura e à boa tenacidade da fase de ligação, o Hardmetal apresenta uma excelente resistência ao desgaste em condições de corte a alta velocidade e de carga pesada. 5.3 Resistência à flexão A resistência à flexão do Hardmetal é principalmente afetada pelo teor da fase de ligação e pelo tamanho das partículas da fase dura. Um teor adequado da fase de ligação pode melhorar a resistência à flexão da liga, mas um teor demasiado elevado da fase de ligação reduzirá a dureza da liga.

5.4 Desempenho a altas temperaturas O metal duro pode ainda manter uma elevada dureza e resistência a altas temperaturas, o que o torna amplamente utilizado no corte a alta temperatura e no processamento a quente.

6.Aplicação de Hardmetal

6.1 Ferramentas de corte O metal duro é amplamente utilizado em ferramentas de corte, tais como ferramentas de torneamento, fresas, e brocas de metal duro. Por exemplo, as barras de Hardmetal são utilizadas para processar fresas e brocas. A sua elevada dureza e resistência ao desgaste permitem-lhe um bom desempenho em condições de corte a alta velocidade e de corte com carga pesada.

6.2 Ferramentas mineiras O metal duro é utilizado para fabricar ferramentas mineiras, tais como brocas e picaretas. A sua elevada resistência ao desgaste e ao impacto faz com que tenha um bom desempenho em ambientes mineiros difíceis.

6.3 Matrizes Hardmetal é utilizado para o fabrico de matrizes de laminagem a frio, matrizes de trefilagem e outras matrizes. A sua elevada dureza e resistência ao desgaste fazem com que tenha uma longa vida útil em condições de alta pressão e elevado desgaste.

6.4 Aeroespacial O Hardmetal é utilizado no fabrico de componentes de alta temperatura e de peças resistentes ao desgaste no sector aeroespacial. O seu excelente desempenho a altas temperaturas e a sua resistência ao desgaste fazem com que tenha um bom desempenho em ambientes extremos.

7. tendências de investigação e desenvolvimento do Hardmetal

7.1 Nano Hardmetal Com o desenvolvimento de nanotecnologiaO nano Hardmetal tornou-se um ponto de interesse para a investigação. O nano hardmetal tem maior dureza e resistência e espera-se que venha a ser utilizado na maquinagem de ultraprecisão e no fabrico de micro-nano.

7.2 Tecnologia de revestimento Através da deposição de revestimentos resistentes ao desgaste (como TiN, TiAlN, etc.) na superfície do metal duro, a sua resistência ao desgaste e vida útil podem ser melhoradas. A tecnologia de revestimento tornou-se uma direção importante para a investigação do metal duro.

7.3 Nova fase aglutinante O estudo de novas fases aglutinantes (como ligas à base de Fe, Ni) para melhorar a tenacidade e o desempenho a altas temperaturas do Hardmetal é uma direção importante para o desenvolvimento futuro.

8. Conclusão Como um importante material de engenharia, o Hardmetal ocupa uma posição importante no domínio da ciência e engenharia dos materiais devido às suas excelentes propriedades mecânicas e amplas perspectivas de aplicação. Com o progresso da investigação em nanotecnologia, tecnologia de revestimento e novas fases de aglutinante, o desempenho do Hardmetal será ainda melhorado e o seu campo de aplicação continuará a expandir-se.