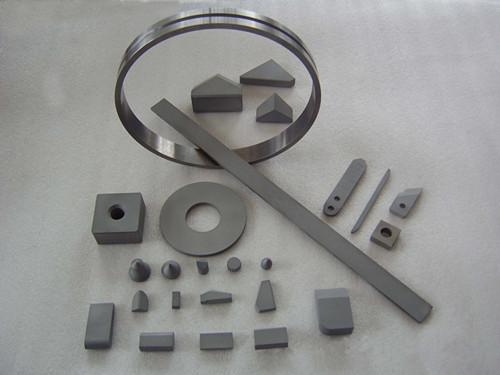

Analiza wykonalności procesów kucia i produkcji rdzeni z węglika wolframu

I. Główne wnioski: Tradycyjne kucie jest niewykonalne, ale specjalne procesy oferują możliwość procesów “podobnych do kucia”

Węglik wolframu (WC), jako typowa faza rdzenia na bazie wolframu węglik spiekany, nie mogą być formowane przy użyciu tradycyjnych procesów kucia metalu (takich jak kucie młotkowe, kucie rolkowe i wytłaczanie). Jednak w określonych warunkach sprzężenia temperatury i ciśnienia istnieje technologia zagęszczania “podobna do kucia” wywodząca się z metalurgii proszków, która zasadniczo różni się od formowania plastycznego tradycyjnego kucia.

II. Materiałoznawstwo leżące u podstaw niewykonalności tradycyjnego kucia

Struktura krystaliczna i charakterystyka układu kompozytowego węglika wolframu zasadniczo ograniczają wykonalność tradycyjnego kucia:

1. Ograniczenia termodynamiczne: WC ma temperaturę topnienia aż 2870 ℃, znacznie przekraczającą limit temperatury przemysłowych pieców kuźniczych (konwencjonalna temperatura kucia stali ≤1200 ℃). Nawet w wysokich temperaturach nie ma wyraźnego zakresu mięknienia, co uniemożliwia osiągnięcie stanu reologicznego wymaganego do odkształcenia plastycznego.

2. Sprzeczne właściwości mechaniczne: W temperaturze pokojowej WC ma twardość HRA 89-92,5 i mikrotwardość ≥1800HV, podczas gdy jego odporność na pękanie wynosi tylko 10-15 MPa・m¹/². Jest to typowy kompozyt z matrycą ceramiczną o wysokiej twardości i niskiej plastyczności. Tradycyjne obciążenia udarowe kucia lub ciśnienia statyczne bezpośrednio prowadzą do pękania spoiwa międzykrystalicznego, co skutkuje kruchą fragmentacją.

3. Ograniczenia mikrostruktury: Przemysłowe produkty WC są zazwyczaj układem kompozytowym “ziarna WC + metaliczna faza wiążąca” (faza wiążąca to głównie Co lub Ni, o zawartości 5-15wt%). Faza wiążąca jedynie otacza ziarna WC cienką warstwą, nie tworząc ciągłej plastycznej sieci nośnej i utrudniając ogólny przepływ plastyczny.

III. Podstawowe procesy produkcyjne węglika wolframu (profesjonalna analiza klasy przemysłowej)

(I) Proces głównego nurtu: Metalurgia proszków (odpowiadająca za ponad 95% globalnej produkcji produktów WC)

Metalurgia proszków jest standardowym sposobem wytwarzania produktów WC. Jej istotą jest trzyetapowy proces “przygotowanie proszku - formowanie - spiekanie”, w którym kluczem jest kontrolowanie wielkości i gęstości ziaren:

1. Etap przygotowania proszku

Metoda bezpośredniej syntezy: Proszek wolframu (W≥99.9%, wielkość cząstek 1-5μm) miesza się z proszkiem sadzy/grafitu (C≥99.5%) w stosunku atomowym W:C=1:1. Reakcja redukcji karbotermicznej zachodzi w atmosferze wodoru w temperaturze 1400-1600 ℃: W + C → WC, generując pierwotny proszek WC (wielkość cząstek 0,5-3 μm). Granulacja suszenia rozpyłowego: Dodaj proszek 5-15wt% Co (faza spoiwa) i środek formujący (taki jak parafina, alkohol poliwinylowy) do proszku WC, młyna kulowego (stosunek kulki do proszku 10: 1, czas mielenia 24-72h), a następnie wysusz rozpyłowo, aby utworzyć płynny aglomerowany proszek (wielkość cząstek 50-200 μm).

1. Etap formowania

Prasowanie izostatyczne na zimno (CIP): Załaduj aglomerowany proszek do elastycznej formy i naciśnij go izostatycznie pod ciśnieniem 150-300 MPa, aby uzyskać zielony korpus o gęstości względnej 60-70%, odpowiedni do produktów o złożonym kształcie (takich jak noże, formy).

Formowanie tłoczne: Użyj stalowej formy do jednokierunkowego prasowania pod ciśnieniem 100-200 MPa, odpowiedniej do prostych kształtów (takich jak wkładki, wiertła dentystyczne). Konieczne jest kontrolowanie jednorodności gęstości prasowania, aby uniknąć pękania spieków.

1. Etap spiekania

Spiekanie próżniowe: Ogrzewanie w temperaturze 1350-1500℃ i stopniu próżni ≤10-³Pa przez 1-4 godziny, podzielone na spiekanie w stanie stałym (dyfuzja na powierzchni ziaren WC) i spiekanie w fazie ciekłej (topienie fazy wiążącej na bazie Co, zwilżanie i hermetyzacja ziaren WC i wypełnianie porów), ostatecznie uzyskując produkty o gęstości względnej ≥99%.

Spiekanie niskociśnieniowe (LPS): Gaz argonowy o ciśnieniu 0,5-5 MPa jest wprowadzany w późniejszych etapach spiekania, aby zahamować nieprawidłowy wzrost ziaren WC i wyeliminować zamknięte pory, zwiększając gęstość do ponad 99,5% i poprawiając odporność na pękanie o 10-15%.

(II) Najnowocześniejsza technologia zagęszczania “podobna do kucia” (specjalnie dla wysokiej klasy produktów WC)

Technologia ta zastępuje odkształcenie plastyczne tradycyjnego kucia “wysoką temperaturą + ciśnieniem dynamicznym”, a jej głównym celem jest uszlachetnienie ziaren i zwiększenie gęstości:

1. Spiekanie wspomagane ciśnieniem oscylacyjnym (OPASF)

Zasada procesu: Wstępnie spiekany półwyrób (gęstość względna 70-85%) jest umieszczany w formie grafitowej, a okresowe ciśnienie oscylacyjne (amplituda 5-20 MPa, częstotliwość 10-50 Hz) jest stosowane w temperaturze 1200-1400 ℃. Fale ciśnienia sprzyjają przegrupowaniu cząstek i wiązaniu międzyfazowemu.

Zalety techniczne: Może osiągnąć ultradrobną strukturę ziarna (wielkość ziarna WC 250-500 nm), gęstość względną 99,6%, wzrost twardości o 5-8% i odporność na pękanie 18-22 MPa・m¹/². Został on zastosowany do wkładek łopatek silników lotniczych i wysokiej klasy narzędzi skrawających.

1. Prasowanie izostatyczne na gorąco (HIP)

Parametry procesu: Przetrzymywanie w temperaturze 1300-1450 ℃ i ciśnieniu argonu 100-200 MPa przez 2-4 godziny, wykorzystując wysokotemperaturowe, wysokociśnieniowe środowisko prasowania izostatycznego w celu wyeliminowania wad spiekania (takich jak mikroporowatość i pęknięcia).

Zastosowania: Używany do produktów wojskowych WC-Co (takich jak rdzenie pocisków przeciwpancernych) i precyzyjnych form, zwiększając wytrzymałość zmęczeniową o ponad 30%.

2. Spiekanie plazmą iskrową (SPS)

Charakterystyka procesu: Szybkie nagrzewanie poprzez ogrzewanie Joule'a generowane przez prąd pulsacyjny (szybkość nagrzewania 100-500 ℃ / min), utrzymywanie w temperaturze 800-1200 ℃ i ciśnieniu 50-150 MPa przez 3-10 minut, osiągając szybkie zagęszczenie.

Główne zalety: Znacznie skraca czas spiekania, hamuje wzrost ziaren WC (wielkość cząstek ≤ 1 μm) i zużywa tylko 1/3 energii tradycyjnego spiekania. Nadaje się do nanokrystalicznych produktów WC i wieloelementowych stopów WC-TiC-TaC.

(III) Inne specjalne procesy produkcyjne

1. Chemiczne osadzanie z fazy gazowej (CVD): Osadza Powłoka WC (o grubości 1-10 μm) na powierzchni podłoża poprzez reakcję w fazie gazowej (np. WF₆ + CH₄ + H₂ → WC + HF), stosowaną do wzmacniania powierzchni narzędzi skrawających i łożysk.

2. Selektywne topienie laserowe (SLM): Wykorzystuje wiązkę lasera do selektywnego topienia i kształtowania proszku WC-Co. Nadaje się do złożonych, niestandardowych części (np. mikroform, implantów medycznych), ale wymaga rozwiązania wyzwań związanych z kontrolą pęknięć i gęstością.

IV. Wybór procesu i dopasowanie scenariuszy aplikacji

| Proces produkcji | Gęstość | Wielkość ziarna | Koszt produkcji | Typowe zastosowania |

| Spiekanie próżniowe | ≥99% | 1-5 μm | Niski | Narzędzia skrawające ogólnego przeznaczenia, odporne na zużycie wkładki |

| Spiekanie niskociśnieniowe | ≥99.5% | 0.8-3μm | Średni | Formy precyzyjne, części maszyn inżynieryjnych |

| Prasowanie izostatyczne na gorąco (HIP) | ≥99.8% | 1-4μm | Wysoki | Produkty wojskowe, komponenty lotnicze i kosmiczne |

| Oscylacyjne spiekanie ciśnieniowe | ≥99.6% | 0.25-1μm | Średnio-wysoki | Wysokiej klasy narzędzia skrawające, płytki odporne na zużycie |

| Spiekanie plazmowe (SPS) | ≥99.7% | 0,5-2 μm | Wysoki | Produkty nanokrystaliczne, stopy specjalne |

V. Podsumowanie

1. Ze względu na wysoką twardość, niską plastyczność i wysoką temperaturę topnienia węglik wolframu jest całkowicie nieodpowiedni do tradycyjnych procesów kucia. Każda próba uzyskania odkształcenia plastycznego poprzez uderzenie lub ciśnienie statyczne spowoduje pęknięcie produktu.

2. W przemyśle metalurgia proszków jest podstawową technologią produkcyjną, oferującą korzyści zarówno pod względem kosztów, jak i masowej produkcji. W przypadku zastosowań wysokiej klasy, technologie zagęszczania “podobne do kucia”, takie jak spiekanie pod ciśnieniem oscylacyjnym i prasowanie izostatyczne na gorąco można wykorzystać do zwiększenia wydajności.

3. Wybór procesu powinien być zorientowany na wymagania aplikacji: spiekanie próżniowe jest preferowane w przypadku części odpornych na zużycie ogólnego przeznaczenia; spiekanie niskociśnieniowe lub prasowanie izostatyczne na gorąco jest stosowane w przypadku precyzyjnych części nośnych; a spiekanie plazmą iskrową lub spiekanie pod ciśnieniem oscylacyjnym może być stosowane w przypadku komponentów o ultra wysokiej wydajności.

Nasza firma znajduje się w pierwszej dziesiątce w Chinach producenci węglików spiekanych. W przypadku zapotrzebowania na produkty z węglika spiekanego, prosimy o skontaktuj się z nami.