Dopuszczalne naprężenie spiekanego węglika wolframu

Spiekany węglik wolframu jest często stosowany w projektowaniu inżynieryjnym, a zrozumienie dopuszczalnego naprężenia spiekanego węglika wolframu pomaga inżynierom wybrać odpowiednie materiały. Dopuszczalne naprężenie odnosi się do maksymalnego naprężenia, jakie materiał może bezpiecznie wytrzymać przez długi czas; przekroczenie tej wartości może spowodować odkształcenie lub pęknięcie. Jako reprezentatywny twardy stop, dopuszczalne naprężenie spiekanego węglika wolframu zależy od składu, temperatury, technik przetwarzania i innych czynników. Konkretne wartości wymagają analizy w oparciu o rzeczywiste warunki.

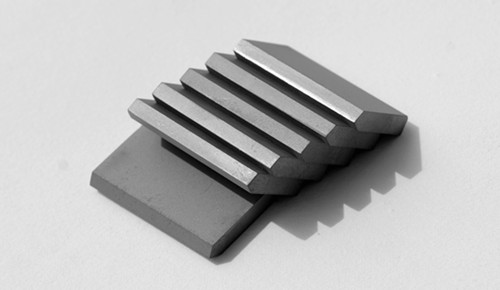

Składający się z atomów wolframu i węgla, spiekany węglik wolframu zbliża się twardością do naturalnego diamentu i wykazuje wyjątkową odporność na zużycie. Materiał ten często wykorzystuje kobalt jako fazę wiążącą - wyższa zawartość kobaltu poprawia wytrzymałość, ale może zmniejszyć twardość i dopuszczalne naprężenia. Na przykład, spiekany węglik wolframu z kobaltem 6% ma zwykle wytrzymałość na ściskanie w zakresie 4000-5000 MPa, choć praktyczne dopuszczalne naprężenie stosuje współczynnik bezpieczeństwa, zwykle 1/5 do 1/3 wytrzymałości na ściskanie.

Temperatura znacząco wpływa na dopuszczalne naprężenia. Stabilny w temperaturze pokojowej, spiekany węglik wolframu mięknie powyżej 500°C, powodując gwałtowny spadek dopuszczalnego naprężenia. Dane eksperymentalne pokazują, że dopuszczalne naprężenie spada o około 8%-12% na każde 100°C wzrostu temperatury. Zastosowania wysokotemperaturowe wymagają zwrócenia szczególnej uwagi na konstrukcję układu chłodzenia i monitorowanie temperatury.

Procesy produkcyjne bezpośrednio determinują wydajność materiału. Spiekany węglik wolframu wytwarzany metodą spiekania niskociśnieniowego zmniejsza porowatość o 0,5%-1% w porównaniu z konwencjonalnymi metodami, zwiększając dopuszczalne naprężenia o ponad 15%. Obróbka powierzchniowa, taka jak chemiczne osadzanie z fazy gazowej (CVD), tworzy warstwę azotku tytanu o grubości 5-10 μm, zwiększając dopuszczalne naprężenia powierzchniowe o około 20% bez wpływu na wytrzymałość objętościową.

W praktycznych zastosowaniach należy uwzględnić koncentrację naprężeń. Ze względu na jego kruchość, przy projektowaniu części należy unikać ostrych krawędzi. Jeden z producentów narzędzi poinformował, że zwiększenie promienia krawędzi skrawającej z 0,1 mm do 0,3 mm trzykrotnie wydłużyło żywotność narzędzia. Kontrola obciążenia wstępnego podczas montażu jest również krytyczna, ponieważ nadmierne naprężenia mogą inicjować mikropęknięcia.

Dopuszczalne wartości naprężeń różnią się w zależności od normy. Norma ASTM B657 określa dopuszczalny zakres naprężeń od 800 do 1200 MPa dla spiekanych węglików wolframu klasy przemysłowej, podczas gdy norma DIN 4990 przewiduje od 600 do 1000 MPa dla określonych warunków. Przy wyborze należy wziąć pod uwagę scenariusz zastosowania - np. niższe wartości dla obciążeń udarowych i średnie lub wyższe wartości dla obciążeń statycznych.

Konserwacja wpływa na trwałość dopuszczalnych naprężeń. Niezbędna jest regularna kontrola zużycia powierzchni; odpryski przekraczające 0,2 mm mogą zmniejszyć nośność o 30%. Wybór smaru również ma znaczenie: smar ze stałą zawartością smary może zmniejszyć naprężenia kontaktowe o 15%-20% w porównaniu ze standardowymi olejami.

Kontrola materiałów ma kluczowe znaczenie dla zapewnienia dopuszczalnych naprężeń. Badania ultradźwiękowe wykrywają defekty wewnętrzne o wielkości zaledwie 0,1 mm, a dyfrakcja rentgenowska analizuje rozkład naprężeń szczątkowych. Testy niszczące - w tym trzypunktowe testy zginania i ściskania - powinny być wykonywane dla każdej partii, aby zweryfikować zgodność z wymaganiami projektowymi.

Inżynierskie studium przypadku pokazuje, że zastąpienie wału przekładni w maszynach górniczych spiekanym węglikiem wolframu zwiększyło dopuszczalne naprężenie o 50% w porównaniu z oryginalnym projektem, choć wymagało to ulepszonych konstrukcji wsporczych. Modyfikacja ta wydłużyła żywotność sprzętu z 6 miesięcy do 3 lat, demonstrując znaczące korzyści wynikające z prawidłowego zastosowania danych dotyczących dopuszczalnych naprężeń. Należy pamiętać, że parametry materiałowe nigdy nie powinny być stosowane na ślepo; niezbędna jest kompleksowa analiza dostosowana do konkretnych warunków pracy.