7 najlepszych sposobów wyboru płytek węglikowych

Jak rozpoznać płytki z węglików spiekanych i jak je wybrać? Niniejszy artykuł zawiera szczegółowe wyjaśnienia w siedmiu poniższych częściach, które z pewnością dostarczą cennych informacji.

1. Wybór kształtu wkładki

Kształt płytki odnosi się do materiału obrabianego przedmiotu, kąta natarcia narzędzia, kąta wierzchołkowego, liczby efektywnych krawędzi skrawających itp.

Różne kształty wkładek mają różną wytrzymałość noska. Ogólnie rzecz biorąc, im większy kąt wierzchołkowy, tym większa wytrzymałość i odwrotnie. Płytki okrągłe (typu R) mają największy kąt wierzchołkowy, podczas gdy płytki diamentowe 35° (typu V) mają najmniejszy. Przy wyborze należy kierować się tym, czy warunki skrawania są ciężkie, średnie czy lekkie. Jeśli pozwala na to sztywność i moc obrabiarki, przy dużych naddatkach i obróbce zgrubnej należy stosować płytki o większych kątach wierzchołkowych. Z kolei w przypadku obrabiarek o niskiej sztywności i mocy, małych naddatkach i obróbki wykańczającej, odpowiednie są płytki o mniejszych kątach wierzchołkowych. Kształt płytki a wytrzymałość końcówki i wibracje podczas cięcia

Z punktu widzenia sił skrawania, większy kąt wierzchołkowy skutkuje większą składową promieniową siły działającej na obrabiany przedmiot podczas obróbki, co czyni go bardziej podatnym na powodowanie drgań skrawających. Jeśli chodzi o liczbę efektywnych krawędzi skrawających, w tych samych warunkach płytki okrągłe mają ich najwięcej, podczas gdy płytki pryzmatyczne mają ich najmniej.

2. Wybór kąta odciążenia wkładki

Typowe kąty odciążenia płytki to N (0°), C (7°), P (11°), E (20°) itp. Ogólnie rzecz biorąc, do obróbki zgrubnej i półwykańczającej można stosować typ N.

Do obróbki półwykańczającej i wykańczającej można stosować płytki typu C, P lub N z łamaczami wióra.

Do obróbki żeliwa i stali hartowanej można stosować typ N.

Do obróbki stali nierdzewnej można stosować typ C lub P.

Do obróbki stopów aluminium można stosować urządzenia typu P, E itp.

W przypadku materiałów o dobrej elastyczności można wybrać nieco większy kąt odciążenia.

Ogólnie rzecz biorąc, w przypadku wkładek wytaczarskich wybiera się typ C lub P; w przypadku dużych otworów można wybrać typ N.

Zrozummy pokrótce modele wstawek CNC na konkretnym przykładzie. Weźmy model płytki DNMG150408-MS jako przykład. Jego model zawiera bogate informacje. Model ten składa się z 10 pozycji. Pierwsze cztery litery reprezentują charakterystykę wkładki, podczas gdy kolejne sześć liczb szczegółowo opisuje jej model wymiarowy. Każda litera i liczba reprezentuje określone atrybuty, w tym kształt, kąty i wymiary.

W szczególności, D reprezentuje wkładkę diamentową 55°, N oznacza kąt odciążenia 0°, M oznacza stopień tolerancji produkcyjnej wkładki, a G opisuje typ powierzchni natarcia i typ otworu centralnego. W części numerycznej, 15 wskazuje długość krawędzi tnącej 15 mm, 04 reprezentuje grubość wkładki 4,76 mm, a 08 wskazuje promień nosa 0,8 mm.

Analiza każdego komponentu

Następnie analizujemy każdy element modelu płytki. Opisanie konkretnego znaczenia każdej litery, takiej jak kod kształtu, kąt wypukłości, stopień tolerancji, a także typ powierzchni natarcia i otworu centralnego, pomaga wyjaśnić znaczenie każdego szczegółu. Pierwsza litera zwykle oznacza kształt płytki CNC. Typowe kody kształtu to H, O, P, S, T, C, D i E, oznaczające odpowiednio sześciokąt foremny, ośmiokąt foremny, pięciokąt foremny, kwadrat, romb (kąt 80°), romb (kąt 55°) i romb (kąt 75°).

Druga litera oznacza kąt odciążenia wkładki, gdzie kody od A do O odpowiadają różnym wartościom kąta odciążenia, takim jak 3°, 5°, 7° itd.

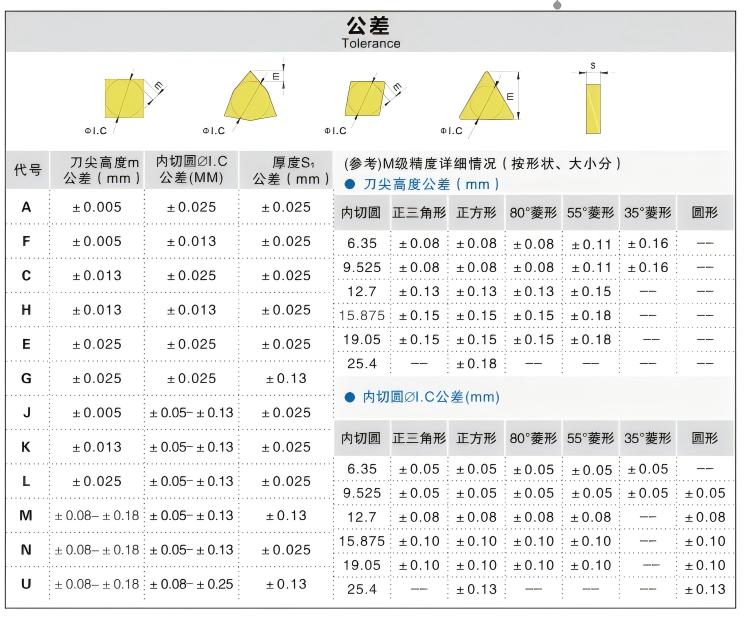

Trzecia litera odnosi się do klasy tolerancji wkładki. Klasy M i G są najczęściej stosowanymi klasami tolerancji. Klasa M jest zwykle odpowiednia dla płytek do obróbki zgrubnej, półwykańczającej i wykańczającej, podczas gdy klasa G jest częściej używana do obróbki precyzyjnej i super twardych płytek.

Czwarta litera służy do opisania typu powierzchni natarcia płytki i typu otworu centralnego (rowka wiórowego i otworu). Dzięki tej szczegółowej analizie możemy lepiej zrozumieć znaczenie reprezentowane przez każdy element modelu płytki CNC.

3. Stopień tolerancji wkładki

Wybór opiera się na operacji obróbki, takiej jak wykańczanie, półwykańczanie, obróbka zgrubna itp. w celu zmniejszenia kosztów obróbki przy jednoczesnym zapewnieniu wykonania zadania.

3.1 W normie ISOtolerancja jest reprezentowana przez litery, przy czym Klasa D reprezentujące najwyższą precyzję, a następnie C, B, A, E i F. Precyzja narzędzi klasy D może osiągnąć ±2 µm, co jest odpowiednie do obróbki precyzyjnej. Precyzja narzędzi klasy C i B mieści się w zakresie ±5 µm i jest odpowiednia do obróbki ogólnej. Klasy A, E i F mają stosunkowo niższą precyzję i są zwykle stosowane do prostszej obróbki detali.

3.2 JIS (Japońskie normy przemysłowe) to skrót nazwy organizacji ustanawiającej japońskie krajowe standardy przemysłowe. W standardzie JIS precyzja jest również reprezentowana przez litery, przy czym Klasa AA reprezentujące najwyższą precyzję, a następnie A, B, C, D i E. Precyzja narzędzi klasy AA może osiągnąć ±1 µm, co jest odpowiednie do obróbki precyzyjnej. Precyzja narzędzi klasy A i B mieści się w zakresie ±3 µm i jest odpowiednia do obróbki ogólnej. Klasy C, D i E mają stosunkowo niższą precyzję i są zwykle stosowane do prostszej obróbki detali.

3.3 ASME (Amerykańskie Stowarzyszenie Inżynierów Mechaników) jest profesjonalną organizacją zrzeszającą amerykańskich inżynierów mechaników. W standardzie ASME precyzja jest również reprezentowana przez litery, przy czym Klasa AA reprezentujące najwyższą precyzję, a następnie A, B, C, D i E. Precyzja narzędzi klasy AA może osiągnąć ±1 µm, co jest odpowiednie do obróbki precyzyjnej. Precyzja narzędzi klasy A i B mieści się w zakresie ±3 µm i jest odpowiednia do obróbki ogólnej. Klasy C, D i E mają stosunkowo niższą precyzję i są zwykle stosowane do prostszej obróbki detali.

3.4 Chiński standard posiada 12 klas tolerancji od A do U. Klasy G, M i U są powszechnie stosowane do toczenia. Ogólnie rzecz biorąc, płytki o wysokiej precyzji klasy G są wybierane do obróbki precyzyjnej; do wykańczania i półwykańczania metali nieżelaznych odpowiednie są płytki klasy G. Do obróbki wykańczającej stali hartowanej (powyżej 45 HRC) można również stosować płytki klasy G. Do obróbki wykańczającej i ciężkiej obróbki zgrubnej można stosować płytki klasy M; do obróbki zgrubnej można stosować płytki klasy U.

3.5 Wnioski Litery reprezentujące precyzję narzędzi CNC obejmują normy takie jak ISO, JIS i ASME. Wśród nich, Klasa D i AA reprezentują najwyższą precyzję, Klasa A i B nadają się do obróbki ogólnej, oraz Klasa C, D i E są odpowiednie do prostszej obróbki detali. Różne standardy literowe mają zastosowanie do różnych wymagań obróbkowych. Wybór narzędzi o standardowej precyzji może poprawić wydajność i jakość obróbki.

4. Promień nosa

Wpływa on nie tylko na wydajność skrawania, ale także na chropowatość i precyzję obrabianej powierzchni. Biorąc pod uwagę zależność między promieniem ostrza a maksymalnym posuwem, maksymalny posuw nie powinien przekraczać 80% wymiaru promienia ostrza. W przeciwnym razie warunki skrawania ulegną pogorszeniu, co może prowadzić do powstania śladów na powierzchni gwintu i złamania narzędzia. W związku z tym wybrany promień noska powinien być równy lub większy niż 1,25-krotność maksymalnego posuwu dla części toczonej. Gdy kąt wierzchołkowy jest mniejszy niż 90°, należy zmniejszyć dopuszczalny maksymalny posuw.

Promień nosa jest również związany z niezawodnością łamania wiórów.

Aby zapewnić łamanie wiórów, istnieje minimalna wartość naddatku na skrawanie i posuwu. Gdy promień ostrza zmniejsza się, te dwie minimalne wartości również odpowiednio maleją. Dlatego też, aby zapewnić niezawodne łamanie wiórów, małe promienie noska są zwykle używane do operacji toczenia z małymi naddatkami i małymi posuwami, podczas gdy większe promienie noska są odpowiednie dla odwrotnej sytuacji.

Z geometrycznego punktu widzenia, promień ostrza i prędkość posuwu to dwa parametry tworzące chropowatość powierzchni obrabianej części: h ≈ f² / (8 * rε) (gdzie h to wysokość profilu obrabianej powierzchni w µm, f to prędkość posuwu w mm/obr, a rε to promień noska w mm). Na podstawie tego wzoru, po ustawieniu wymaganej chropowatości powierzchni obrabianej części i prędkości posuwu, można wybrać odpowiedni promień noska: rε ≥ f² / (8 * h).

5. Wybór typu rowka łamacza wiórów

Rodzaje rowków łamacza wiórów dla płytek węglikowych produkowanych w Chinach dzielą się na dwie główne kategorie. Pierwsza kategoria obejmuje 23 typy rowków zalecane przez normę krajową (GB 2076-1987). Druga kategoria obejmuje typy rowków z odpowiednimi zakresami zalecanymi w katalogach produktów dwóch głównych chińskich producentów węglików spiekanych. Niemożliwe jest wymienienie wszystkich kilkudziesięciu typów rowków z tych dwóch kategorii; w celu dokonania wyboru można zapoznać się z odpowiednimi katalogami. W przypadku konwencjonalnej obróbki CNC, rowki do łamania wiórów na płytkach rozwinęły się w kierunku dwóch trybów: podstawowych typów rowków i dodatkowych typów rowków. Oznacza to pokrycie najszerszego możliwego zakresu obróbki najmniejszą liczbą rowków podstawowych, uzupełnionych innymi typami rowków w celu wypełnienia luk. Typ rowka jest określany na podstawie typu operacji obróbki i właściwości materiału obrabianego przedmiotu. Metody reprezentacji różnią się w zależności od dostawcy, ale podstawowe podejście jest podobne: podstawowe typy rowków są klasyfikowane według typu operacji jako obróbka wykańczająca (kod F), obróbka średnia/ogólna (kod M) i obróbka zgrubna (kod R).

6. Wybór typu płytki na podstawie materiału przedmiotu obrabianego

Zgodnie z międzynarodowymi standardami istnieją typy dla stali (klasa P), stali nierdzewnej i stali stopowej (klasa M) oraz żeliwa (klasa K). Połączenie tych dwóch aspektów daje odpowiednie typy rowków. Na przykład, PF odnosi się do typu rowka do wykańczania stali, KM jest przeznaczony do ogólnej obróbki żeliwa itp. Jeśli obróbka rozciąga się w dwóch kierunkach, takich jak ultra-wykańczanie i ciężka obróbka zgrubna, a materiały również się rozszerzają, takie jak stopy żaroodporne, stopy aluminium, metale nieżelazne itp., dostępne są dodatkowe typy rowków do ultra-wykańczania, ciężkiej obróbki zgrubnej i obróbki stopów żaroodpornych, stopów aluminium itp. W celu dokonania wyboru należy zapoznać się z katalogami konkretnych produktów.

7. Wybór marki wkładki

Odnosi się to do wyboru poziomu/klasy narzędzia. Wybór poziomu narzędzia jest ściśle związany z klasą obrabiarki, wymaganiami dotyczącymi obróbki komponentów, wartością produktu, rodzajem przedsiębiorstwa i statusem rynkowym produktów przedsiębiorstwa. Obecnie w chińskim przemyśle narzędziowym panuje przekonanie o "hierarchii" pochodzenia narzędzi:

(1) Niemcy,

(2) Europa/Ameryka, Izrael, Japonia

(3) Korea, Chiny.

Nasza firma znajduje się w pierwszej dziesiątce w Chinach producenci węglików spiekanych. W przypadku zapotrzebowania na produkty z węglika spiekanego, prosimy o skontaktuj się z nami.