超硬合金と超硬合金の研磨方法は?

概要

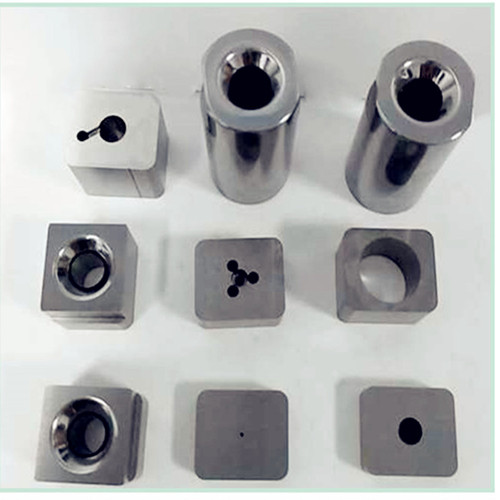

超硬合金と超硬合金の研磨方法は? 炭化タングステン および超硬合金は、高硬度、高耐摩耗性、高強度を有する材料であり、機械加工、金型製造、鉱山工学などの分野で広く使用されている。しかし、超硬合金の加工と研磨は比較的難しく、特に鏡面研磨を実現するのは難しい。この記事では、一般的に使用されるいくつかの超硬合金と、その加工方法について紹介する。 ウォルフラムカーバイド 鏡面研磨法。

1.機械研磨:

機械研磨は超硬合金の鏡面研磨の一般的で効果的な方法です。この方法は、機械装置と研磨剤を用いて研磨の目的を達成する。まず、酸化アルミニウム砂やコランダムなどの適切な研磨材を選択し、研磨機の研磨工具に固定する。次に、研磨する超硬合金を研磨工具に接触させ、研磨材で回転、摩擦、加圧により材料表面に研磨効果を与え、所望の鏡面効果が得られるまで材料表面の凹凸を徐々に除去する。

機械研磨の利点は、操作が簡単で効率が高く、より良い表面品質を得ることができることである。しかし、超硬合金は硬度が高いため、機械研磨は長時間を要し、エネルギー消費も大きい。また、機械研磨は熱を発生しやすいため、超硬合金材料にダメージを与えないよう、研磨中の温度を制御する必要がある。

2.化学研磨:

化学研磨とは、超硬合金の表面の不純物や酸化物を化学反応によって除去する方法である。一般的な化学研磨法には酸洗と電解研磨がある。酸洗は超硬合金を酸性の溶液に浸し、酸の腐食によって表面の酸化物や不純物を除去する方法である。電気化学研磨は、電解液中の外部電界を利用して、超硬合金の表面に電気化学反応を起こさせ、研磨の目的を達成するものである。

という利点がある。 化学研磨 は、超硬合金の表面に付着した不純物や酸化物を素早く除去でき、より高い表面平坦度と仕上げを達成できることである。しかし、この方法は、超硬合金材料の腐食や損傷を避けるために、適切な研磨液の選択と運転条件に注意を払う必要がある。同時に、化学研磨には環境汚染リスクがあり、廃液の処理に注意を払う必要がある。

3.研削と研磨:

研削研磨とは、超硬合金の表面を研削・研磨することにより、表面品質を向上させる方法である。一般的な研磨方法には、研磨紙、研磨布、研磨液などがある。まず、適切な研磨紙や研磨布を選び、研磨装置に固定する。その後、超硬合金材料に研磨紙や研磨布を接触させ、摩擦によって材料表面の凹凸を徐々に除去し、研磨効果を得る。研削液は、研削加工中に潤滑と冷却を提供することにより、摩耗や熱損傷を軽減することができます。

研削研磨の利点は、操作が簡単で、コストが低く、表面品質が良いことである。しかし、この方法は、超硬合金の硬度や表面粗さに応じて適切な研削材料と研削液を選択する必要があり、また、過度の摩耗や熱損傷を避けるために、研削加工中の力と速度を制御する必要がある。

4.超音波研磨:

超音波研磨とは、超音波振動を利用して超硬合金の表面品質を向上させる方法である。超硬合金を超音波伝導液に浸し、超音波の振動力と衝撃を利用して表面の凹凸や不純物を除去する方法です。超音波研磨は、研磨速度が速く、能率が高く、表面品質が良いという利点がある。しかし、この方法は適切な超音波周波数と強度の選択に注意を要し、超硬合金材料に損傷を与えないように研磨時間を制御する必要がある。

概要

超硬合金の鏡面研磨は、超硬合金の表面品質と仕上げを向上させる重要な加工技術である。超硬合金の鏡面研磨には、機械研磨、化学研磨、研削研磨、超音波研磨などが一般的に用いられている。それぞれの方法には長所と短所、適用範囲があり、具体的な状況に応じて適切な方法を選択する必要があります。研磨作業を行う際には、理想的な研磨効果を得るために、適切な研磨材料、研磨液の選択、作業パラメーターに注意を払う必要がある。最後に、超硬ミラーの研磨工程で発生する廃液や廃棄物は、環境への汚染を低減するために適切に処理する必要がある。