超硬合金の硬度特性と産業用途

炭化物炭化タングステン、炭化チタン、炭化ケイ素、炭化バナジウムは、その卓越した硬度、耐摩耗性、高温安定性により、工業製造、航空宇宙、電子機器など多くの分野で広く重要な用途に使用されている。本稿では、5つの主要な炭化物(炭化タングステン、炭化チタン、炭化ケイ素、炭化バナジウム、炭化クロム)の硬度特性、代表的な製品、および応用分野について体系的な分析を行い、材料選択と工学設計のための貴重な参考資料を提供することを目的とする。

の特性と応用 炭化タングステン (WC)

炭化タングステンは、ビッカース硬度が2200~2400HV、モース硬度が9~9.5に相当する、最も硬い炭化物のひとつです。この極端な硬度は、六方最密充填結晶構造内のタングステンと炭素原子の間に形成された強力な共有結合に由来する。この構造的特性は、炭化タングステンが外力の下で効果的に変形や摩耗に抵抗することができます。

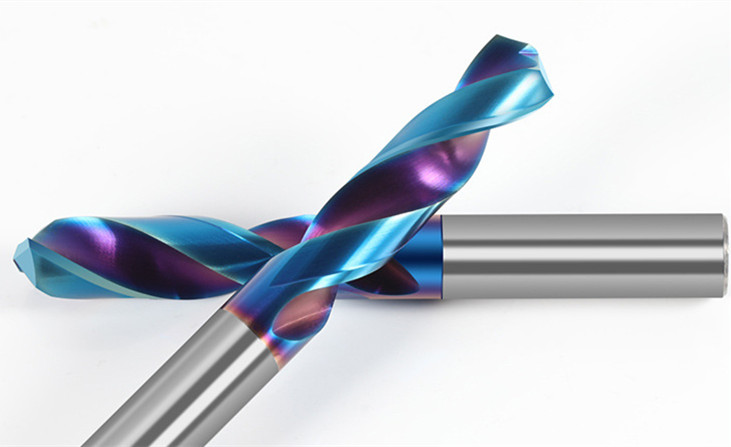

タングステンカーバイドは、用途の面でも優れた性能を発揮します。切削工具の分野では、超硬合金の主成分として、旋削工具などの高精度切削工具の製造に広く使用されています。 超硬チップフライスカッター 超硬ドリルビット.これらの工具は、様々な金属材料の加工を難なくこなし、加工精度と効率を保証します。耐磨耗部品としては、鉱山機械や石油掘削工具のライナープレートの製造によく使用され、このような機器の耐用年数を大幅に延ばすことができます。エレクトロニクス分野では、ナノタングステン炭化物粉末は、超硬合金製造、耐摩耗コーティング、高温部品製造に使用され、ハイテク分野での用途を拡大しています。

代表的な製品は、各種耐摩耗構造部品の製造に適した150×150×3mmのタングステン鋼板、金属加工で重要な役割を果たすYG10X超硬合金製釘などの切削工具、耐摩耗性を高めるために主に石油掘削工具のハードフェーシングに使用される鋳造超硬合金製溶接棒など多岐にわたる。

炭化チタン(TiC)の硬度特性と工業的価値

炭化チタンは、ビッカース硬度2800~3000HV(27~30GPaに相当)、モース硬度9~10と、非常に優れた硬度特性を示します。この高い硬度は、優れた化学的安定性と相まって、工業分野において不可欠なエンジニアリング材料となっています。

炭化チタンは幅広い用途に使用されています。切削工具では、WC-Co超硬合金の添加剤として、工具の耐衝撃性と寿命を向上させ、複雑な切削環境での耐久性を高めている。電子材料では、炭化チタンから派生したMXene材料(Ti₃C₂Tₓ)がナノ吸着、バイオセンサー、エネルギー貯蔵デバイスに使用され、電子産業に新たな活力を注入している。耐摩耗コーティングでは、機械部品の表面処理に応用され、耐摩耗性と耐腐食性を大幅に向上させ、部品の劣化を抑える。

代表的な工業製品としては、純度99.9%の50nm炭化チタンパウダーがあり、高度な材料調製のための高品質な原料を提供する。航空宇宙エンジンのタービンディスクに使用される炭化チタン粒子補強材は、高温強度と耐摩耗性を向上させる。

炭化ケイ素(SiC)のユニークな特性と応用の展望

炭化ケイ素は超高硬度と優れた熱安定性で知られ、ビッカース硬度は2500~3000HV、モース硬度は9.0~9.5である。六方晶構造(α-SiC)と立方晶構造(β-SiC)の両方が卓越した機械的特性を示し、室温と高温の両方の条件下で良好な硬度と安定性を維持する。

中核的な応用分野においても、炭化ケイ素は目覚しい性能を発揮している。半導体デバイスでは、高性能SiCベースのパワーデバイス(MOSFET、ダイオードなど)の製造に使用され、エネルギー変換効率とデバイスの信頼性を向上させるため、電気自動車や送電網に広く応用されている。高温構造材料では、極端な温度や複雑な動作条件に耐えることができるため、航空宇宙エンジン部品や原子炉構造物によく使用されている。研磨剤や研削工具では、金属やセラミックスを加工するためのエメリー材料として、優れた研削効果と高い効率を提供します。

代表的な製品には、パワーエレクトロニクス機器に堅牢な電力を供給する1700V炭化ケイ素パワーモジュール(HPDパッケージ)、複合材料の強度と耐高温性を高める航空宇宙用複合材料に使用される炭化ケイ素繊維、高温耐性と化学的安定性を活かして高温炉や触媒担体に使用される炭化ケイ素セラミックスなどがある。

炭化バナジウム(VC)の硬度特性と多機能アプリケーション

炭化バナジウムは極めて高い硬度と融点を持ち、ビッカース硬度は2800~2944HV(50g荷重下)、モース硬度は9~9.5、融点は2800℃を超える。塩化ナトリウム型の立方晶構造(格子定数4.182Å)により安定した機械的特性を有し、様々な過酷な条件下でも良好な性能を維持することができる。

炭化バナジウムの主な用途は多方面にわたる。超硬合金の添加剤として、炭化バナ ジウムは粒成長抑制剤として作用し、焼結中の WC粒の粗大化を効果的に防止し、超硬合 金の均一な微細構造を確保し、材料の強度と硬 度を向上させる。鉄鋼冶金では、炭化バナジウムを添加することで、鋼の耐摩耗性、耐食性、耐熱疲労性が向上し、全体的な性能が向上する。新エネルギー材料では、炭化バナジウムは次のような用途の陽極材として役立つ。 リチウムイオン電池 とスーパーキャパシタの構成要素であり、エネルギー貯蔵性能とサイクル寿命を向上させる。

代表的な製品形態としては、高精度な材料調製の要求に応えるナノ炭化バナジウム粉末(1~2μm、純度99%以上)、部品の表面強化のための炭化バナジウムコーティング材、先端材料研究開発のための原料を提供する高純度炭化バナジウムインゴット(99.9%)などがある。

炭化クロム(Cr₃C₂)の性能特性と工学用途

炭化クロムは、ビッカース硬度1800HV、熱膨張係数10.3×10-⁶/Kという優れた総合的特性を示します。斜方晶系の結晶構造(a=2.821, b=5.52, c=11.46 Å)を持ち、密度は6.68 g/cm³で、高温用途に適しています。

応用シーンとしては、炭化クロムは耐摩耗コーティングに広く使用されている。例えば、ボイラーパイプや熱交換器の表面に炭化クロムコーティングを吹き付けるなど、高温や腐食などの過酷な条件下での耐摩耗性を向上させるために、関連技術が鋼材の表面にコーティングされることが多い。高温構造材料では、高温環境に耐える航空宇宙用エンジン部品や工業用キルンライニングの製造に使用できる。切削工具では、超硬合金の成分として工具寿命を延ばし、スムーズな切削加工を実現する。

代表的な工業製品には、各種高温耐摩耗部品に適した理論密度6.68g/cm³の炭化クロムセラミック、高品質のコーティングやセラミック材料の調製を保証する超微粒子炭化クロム粉末(1~2μm、純度99.9%)、部品の表面特性を効果的に改善する硬度HV1700~2000の炭化クロムコーティングなどがある。

超硬硬度の比較と選択ガイド

| 超硬タイプ | ビッカース (HV) | モース硬度 | 融点 (℃) | 主な特徴 |

| 炭化タングステン(WC) | 2200-2400 | 9-9.5 | 2870 | 硬度が高く、耐摩耗性に優れている。 |

| 炭化チタン(TiC) | 2800-3000 | 9-10 | 3140 | 高い硬度、良好な化学的安定性。 |

| 炭化ケイ素(SiC) | 2500-3000 | 9-9.5 | 2700 | 高い熱安定性、半導体特性 |

| 炭化バナジウム(VC) | 2800-2944 | 9-9.5 | 2810 | 融点が高く、触媒性能が高い。 |

| 炭化クロム(Cr₃C₂) | 1200-1800 | 8-9 | 1890 | 中硬度で耐酸化性に優れる。 |

実用的な用途において、炭化物の硬度性能は様々な要因に影響される。結晶構造に関しては、立方晶炭化物(TiC、VCなど)は一般に六方晶炭化物よりも高い硬度安定性を示すが、これは結晶格子内の対称性と結合力に関係している。純度に関しては、高純度(99.9%以上)の炭化物粉末から調製された材料は、不純物が結晶構造の完全性を乱し、材料の硬度を低下させる可能性があるため、より高い硬度と安定した性能を示します。調製プロセスでは、ナノ構造の炭化物(粒径50~200nm)が複合材料の硬度と靭性を大幅に向上させることができ、ナノ粒子の小さなサイズ効果が材料特性を最適化する。温度に関しては、ほとんどの炭化物は高温でも比較的高い硬度を維持するが、長時間さらされると酸化して性能が低下する可能性があるため、高温用途では酸化防止を考慮する必要がある。

結論と展望

炭化物材料は、そのユニークな硬度特性により、工業分野においてかけがえのない地位を占めている。調製技術の継続的な進歩に伴い、ナノ構造の超硬合金および複合超硬合金は、将来の開発における重要な重点分野となり、より多くの分野で重要な役割を果たすことが期待される。

ハイエンド製造業では、超硬工具と耐摩耗性部品が精密加工技術の発展を支え、製品の加工精度と品質を向上させる。新エネルギー分野では、炭化ケイ素パワーデバイスが電気自動車や再生可能エネルギーシステムの効率向上を促進し、グリーンエネルギーの発展に貢献する。航空宇宙分野では、カーバイドベースの複合材料が過酷な環境下での性能要件を満たし、航空宇宙機器の安全で信頼性の高い運用を保証する。エレクトロニクス産業では、MXeneのような新しい炭化物材料が電子デバイスの応用範囲を広げ、電子技術の革新にさらなる可能性を提供する。

材料を選択する際には、硬度、靭性、耐食性、コストなどの要素を総合的に考慮する必要がある。特定の用途に最適な超硬合金の種類と複合材比率を選択することは、最高の性能と経済的利益の比率を達成し、様々な産業の持続可能な発展を促進するために不可欠である。