7 超硬チップの最適な選び方

超硬インサートの見分け方、超硬インサートの選び方とは?この記事では、以下の7つのパートを通して詳しく説明します。

1.インサート形状の選択

インサートの形状は、被削材、工具のリード角、ノーズ角、有効切れ刃の数などに関係する。

インサートの形状によってノーズ強度は異なる。一般的に、ノーズ角が大きいほどノーズ強度は大きくなり、逆も同様です。丸いチップ(Rタイプ)はノーズ角が最も大きく、35°のダイヤモンドチップ(Vタイプ)はノーズ角が最も小さい。選択する際は、切削条件が厳しいか、重切削、中切削、軽切削のいずれを対象としているかで選ぶ。工作機械の剛性とパワーが許せば、大きな取り代と荒加工には、ノーズ角の大きなチップを使用すべきである。逆に工作機械の剛性やパワーが低く、取り代が小さい場合や仕上げ加工には、ノーズ角の小さいチップが適している。 インサート形状とノーズ強度および切削振動の関係

切削力の観点からは、ノーズ角が大きいと加工時に被削材にかかる半径方向の分力が大きくなり、切削振動が発生しやすくなる。有効切刃数については、同じ条件では丸駒が最も多く、角駒が最も少ない。

2.インサートリリーフ角度の選択

一般的なチップ逃げ角には、N(0°)、C(7°)、P(11°)、E(20°)などがある。一般的に荒加工や中仕上げ加工には、Nタイプを使用することができる。

中仕上げと仕上げには、チップブレーカー付きのCタイプ、Pタイプ、Nタイプのチップを使用できる。

鋳鉄や焼き入れ鋼の加工には、Nタイプが使用できる。

ステンレス鋼の加工には、CタイプまたはPタイプが使用できる。

アルミニウム合金の加工には、Pタイプ、Eタイプなどが使用できる。

弾性回復が良好な材料の場合、少し大きめの逃げ角を選択することができる。

一般的に、ボーリングチップにはCタイプかPタイプが選択され、大きな穴にはNタイプが選択される。

具体的な例を通して、CNCインサートモデルを簡単に理解しよう。インサートモデル DNMG150408-MS を例に挙げる。そのモデルには豊富な情報が含まれている。このインサート・モデルは10個のポジションから構成されている。最初の4つの文字はインサートの特徴を表し、続く6つの数字はインサートの寸法モデルを詳細に説明します。それぞれの文字と数字は、形状、角度、寸法などの特定の属性を表しています。

具体的には D は55°のダイヤモンドインサートを表す、 N はレリーフ角0°を示す、 M はインサートの製造公差等級を表し G には、すくい面タイプとセンターホールタイプが記述されている。数値部分では 15 は刃渡り15mmを示す、 04 はインサートの厚さ4.76mmを表し 08 はノーズ半径0.8mmを示す。

各コンポーネントの分析

次に、インサートモデルの各構成要素をさらに分析する。形状コード、逃げ角、公差等級、すくい面とセンターホールのタイプなど、各文字の具体的な意味を説明することで、各詳細の意味を明確にすることができます。最初の文字は通常、CNCインサートの形状を表す。一般的な形状コードには、H、O、P、S、T、C、D、Eがあり、それぞれ正六角形、正八角形、正五角形、正方形、菱形(含む角度80°)、菱形(含む角度55°)、菱形(含む角度75°)を表す。

2番目の文字はインサートの浮き彫り角度を表し、コードA~Oは3°、5°、7°などの異なる浮き彫り角度値に対応している。

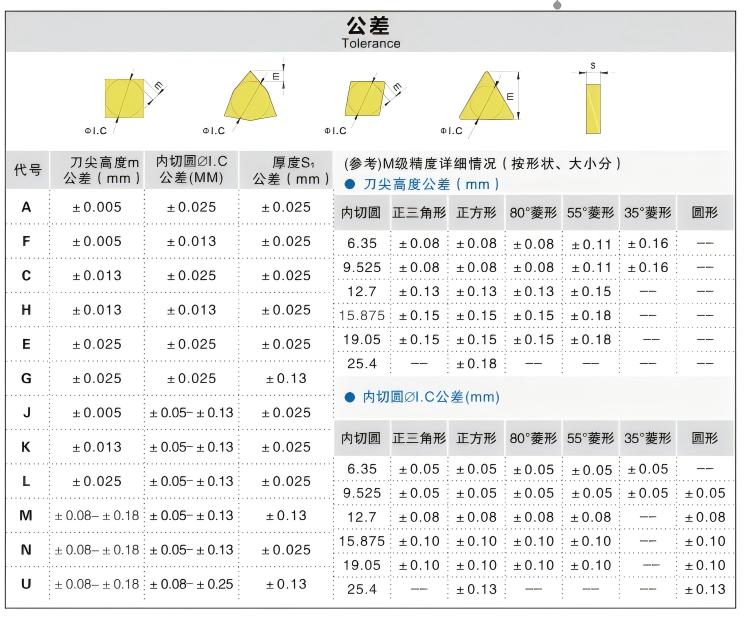

3番目の文字は、インサートの公差等級に関係する。等級Mと等級Gは、最も一般的に使用される公差等級です。グレードMは一般的に荒加工、中仕上げ、仕上げ用チップに適しており、グレードGは精密加工や超硬チップによく使用されます。

最後に、4番目の文字は、チップのすくい面のタイプとセンターホールのタイプ(チップの溝と穴)を表すのに使われる。この詳細な分析を通じて、CNCインサートモデルの各構成要素が表す意味をより明確に理解することができる。

3.インサート公差等級

仕上げ加工、中仕上げ加工、荒加工など、加工作業に応じて選択することで、確実に作業を完了させながら加工コストを削減することができる。

3.1 ISO規格において公差は文字で表される。 Dグレード D級工具の精度は±2µmに達し、高精度加工に適している。グレードCとBの精度は±5µm以内で、一般加工に適している。グレードA、E、Fは比較的精度が低く、一般的に単純なワーク加工に適用される。

3.2 日本工業規格 (日本工業規格) は、日本国内の工業規格を制定する組織の略称である。JIS規格では、精度も文字で表し グレードAA AA級工具の精度は±1µmに達し、高精度加工に適している。A級とB級の精度は±3µm以内で、一般加工に適している。グレードC、D、Eは比較的精度が低く、一般的に単純なワーク加工に適用される。

3.3 アメリカ機械学会 (アメリカ機械学会) は、アメリカの機械技術者の専門組織である。ASME規格では、精度も文字で表されており、以下のように表記されている。 グレードAA AA級工具の精度は±1µmに達し、高精度加工に適している。A級とB級の精度は±3µm以内で、一般加工に適している。グレードC、D、Eは比較的精度が低く、一般的に単純なワーク加工に適用される。

3.4 中国規格 G、M、U材種は一般的に旋削加工に使用される。一般的に、精密加工には高精度のG級チップが選択され、非鉄金属の仕上げや中仕上げにはG級チップが適している。焼入れ鋼(45 HRC以上)の仕上げ加工にも、Grade Gチップが使用できる。仕上げ加工から重切削荒加工には、M 級チップを、荒加工には U 級チップを使用することができる。

3.5 まとめ CNC工具の精度を表す文字には、ISO、JIS、ASMEなどの規格がある。その中でも グレードDとAA が最高精度である、 グレードAおよびB 一般的な加工に適している。 グレードC、D、E は、より単純なワーク加工に適している。異なる加工要件には、異なる文字規格が適用される。標準精度の工具を選択することで、加工効率と品質を向上させることができる。

4.ノーズ半径

これは切削効率に影響するだけでなく、加工面の粗さや精度にも関係します。ノーズ半径と最大送り速度の関係を考慮すると、最大送りはノーズ半径寸法の80%を超えてはならない。さもなければ、切削条件が悪化し、ねじ山形状や工具折損につながる可能性がある。したがって、選択するノーズ半径は、旋削部品の最大送り速度の1.25倍以上にする必要があります。ノーズ角が90°未満の場合は、許容最大送り速度を下げる必要がある。

また、ノーズ半径もチップの破壊信頼性に関係する。

切り屑の分断を確実にするために、切削代と送り速度の最小値があります。ノーズ半径が小さくなると、これら2つの最小値もそれに応じて小さくなる。従って、確実な切屑分断を行うには、一般的に小さなノーズRは小さな取り代、低送りの旋削加工に使用され、大きなノーズRはその反対に適している。

幾何学的には、ノーズ半径と送り速度は、加工部品の表面粗さを形成する2つのパラメータである: h ≈ f² / (8 * rε) (ここで h は加工面の高さ(μm)である、 f は送り速度(mm/rev)、そして rε はノーズ半径(mm))。この式から、必要な加工部品の表面粗さと送り速度が設定されると、対応するノーズ半径を選択することができます: rε ≥ f² / (8 * h).

5.チップブレーカーの溝タイプの選択

中国で生産される超硬チップのチップブレーカー溝タイプは、大きく2つに分類される。第一のカテゴリーは、国家標準(GB 2076-1987)で推奨されている23の溝タイプで構成されています。第二のカテゴリーは、中国の2大超硬メーカーの製品カタログで推奨されている対応する適用範囲の溝タイプです。この2つのカテゴリーから数十種類の溝タイプをすべてリストアップすることは不可能であるため、関連カタログを参照して選択することができる。従来のCNC加工では、チップチップブレーカー溝は、基本溝タイプと補助溝タイプの2つのモードで発展してきた。つまり、最小限の基本溝で可能な限り広い加工範囲をカバーし、隙間を埋めるために他の溝タイプで補うというものです。溝タイプは、加工操作のタイプとワークの材料特性に基づいて決定される。基本的な溝タイプは加工タイプによって、仕上げ(コードF)、中・一般加工(コードM)、荒加工(コードR)に分類されます。

6.ワーク材質に応じたインサートタイプの選択

国際規格では、鋼(Pクラス)、ステンレス鋼・合金鋼(Mクラス)、鋳鉄(Kクラス)がある。この2つを組み合わせることで、対応する溝の種類が決まります。例えば 頁 とは、鋼材を仕上げるための溝型を指す、 KM は鋳鉄などの一般加工用です。超仕上、重荒加工など加工が2方向に及ぶ場合や、耐熱合金、アルミ合金、非鉄金属など材質が及ぶ場合は、超仕上、重荒加工、耐熱合金、アルミ合金などの加工用の補助溝タイプがあります。具体的な製品カタログを参照して選定してください。

7.インサート・ブランドの選択

これは、工具のティア/グレードを選択することを意味する。工具階層の選択は、工作機械の等級、部品加工の要求、製品価値、企業の種類、企業の製品の市場状況と密接な関係がある。現在、中国の工具業界では、工具の起源に「階層」があるという認識がある:

(1) ドイツ、

(2) ヨーロッパ/アメリカ、イスラエル、日本

(3) 韓国、中国。