超硬アンビル 使用上の注意とメンテナンス仕様

I.前処理と設置の仕様

超硬アンビル 品質予備検査と内部応力の除去。

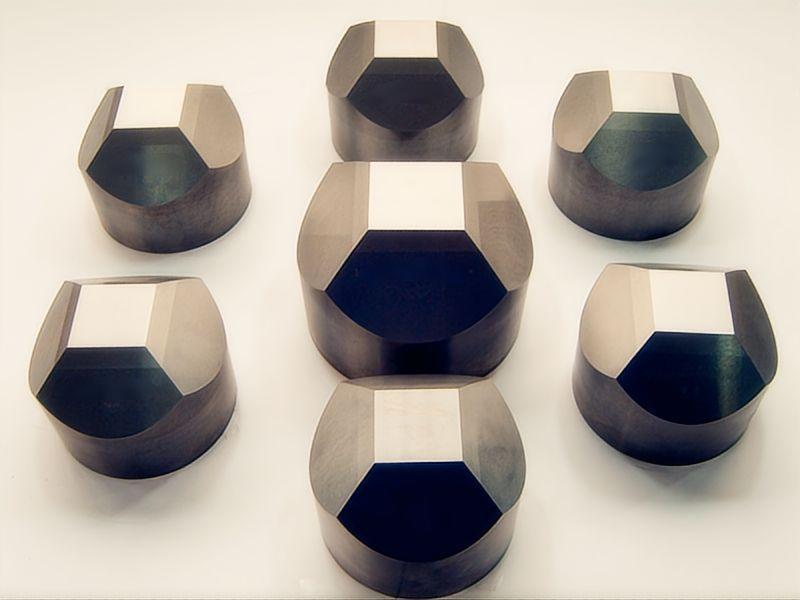

炭化タングステン製アンビルは、使用前に非破壊検査(超音波探傷など)を受けて、亀裂や気孔などの内部欠陥がないか検査する必要があります。表面には傷、エッジの欠け、酸化層がなく、圧縮強度と靭性がプロセス要件を満たしている必要があります(通常、YG8、YG10、BTN8、BTN10などの硬質合金グレードを使用し、硬度はHRA89以上)。

超硬アンビル加工面の平面度、平行度、寸法精度を測定します。力の偏在による局所的な応力集中を防ぐため、公差は0.01mm以内に管理されなければならない。

内部応力除去処理:精密機械加工による残留応力は、使用前に時効処理によって緩和する必要がある。方法としては、自然時効(1ヶ月以上)、オーブン時効(温度≤250℃、時間≥72時間)、オイルボイル時効、真空時効、超音波時効などがあり、変形やクラックのリスクを低減することができる。

設置位置の精度と組み立ての要件

シリンダーとクッションブロックを備えたタングステンカーバイドアンビルアセンブリは、厳密に同心でなければならず、4つ/6つのタングステンカーバイドアンビルの作業面すべての中心軸が一致していなければなりません(偏差≤0.05 mm)。ずれがあると、合成室内の圧力分布が不均一になり、「偏摩耗」や早期破壊につながります。

テーパーと圧入:超硬アンビルとスチールリングのテーパーは、≧90%の接触面積で一致しなければならない。プレスフィットの高さは適切でなければなりません。通常、超硬アンビル<Ф127 mmの場合は8~10 mm、≥Ф127 mmの場合は10~12 mmです。

超硬アンビルとクッション・ブロックは、全面接触でしっかりとはめ込む必要があります。応力集中を避けるため、点接触は厳禁です。衝撃による損傷を防ぐため、取り付け時には専用の工具を使用する(硬質合金は脆いため、小さな衝撃で隠れた亀裂が生じやすい)。

表面潤滑と保護

高温・高圧の潤滑剤(二硫化モリブデンベースのグリースなど)をタングステンカーバイトアンビルの加工面に塗布し、合成媒体(パイロフィライト、グラファイトなど)との摩擦摩耗を低減し、焼結の付着を防止する。

非加工面は、耐食性と耐酸化性を高めるため、耐摩耗層(TiNなど)でコーティングしてもよい。湿度の高い環境では、錆から保護する。

II.原材料の品質管理

コア・コンポーネントの精度要件。

スチールリングとクッションブロックは、厳しい加工公差を満たさなければならない:

スチールリング内壁の粗さ≤Ra1.6;真円度とテーパーは、タングステンカーバイドアンビルの幾何公差と一致しなければならない。

クッションブロックの平行度≦0.02mm;硬度は中程度であること(硬度が高すぎると衝撃による破損の原因となり、硬度が不十分だと力の伝達が損なわれる)。

導電性スチール・リングは、錆びやひび割れがなく、ベーキング後に青く脆くなっていないこと。酸化による導電性の低下を防ぐため、乾燥した状態で保管すること。

合成メディアのパフォーマンス保証

パイロフィライトは、安定した圧力伝達を確保するために、温度と時間を制御して焼成する必要がある。吹き抜け」やガス爆発を防ぐため、含水率≤0.5%まで乾燥させる。

粗い不純物がタングステンカーバイトアンビル表面の「点接触」摩耗を引き起こすのを避けるため、粒子径は均一でなければならない(200~300メッシュ)。

III.合成プロセスパラメータ制御

圧力-温度マッチング。

圧力(通常5~6GPa)と温度(1300~1600℃)を厳守すること。過度の圧力または過度の温度は、結晶粒の成長と硬度の劣化により、タングステンカーバイトアンビルの寿命を50%以上低下させます。

動的応力亀裂を防ぐため、圧力上昇速度は安定させる必要がある(推奨≤0.5 GPa/分)。ガス爆発を避けるため、冷却前に1分以上保持する。

保温・保圧時の安定性

リアルタイムの圧力(変動≦±0.1GPa)と温度(変動≦±20℃)を監視する。過度の変動は、繰り返し応力による疲労破壊を引き起こす。

加圧保持時間の最適化:長時間の曝露は表面の酸化を促進し、不十分な時間ではダイヤモンドの品質が損なわれ、炭化タングステン製アンビルの再使用頻度が増加する。

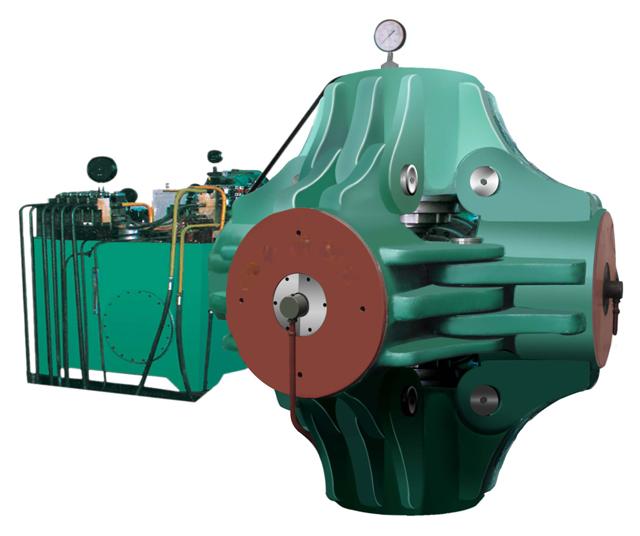

IV.設備基盤の保証

プレスは高精度を維持しなければならない:同期と同心度偏差≤0.2 mm、漏れゼロ。機械の安定性は、タングステンカーバイトアンビルの不均一な負荷と異常摩耗を防ぎます。

圧力センサー、変位センサーなどを定期的に校正し、機器のエラーによる炭化タングステン製アンビルの過負荷を防ぐ。

V.冷却システムの保証

冷却 回路の完全性.

50回の合成サイクルごとに内部冷却回路を清掃し、 スケールやゴミを除去する。流量≥5 L/分、入口温度≤30℃、出口温度≤50℃を確保する。冷却が不十分な場合、炭化タングステンのアンビル表面の硬度が30%以上低下し(300℃以上)、塑性変形を引き起こす。

絶縁不良や電気化学的腐食の原因となる漏れを防ぐため、取り付け前に回路の密閉性を確認してください。

冷却方法の選択

小型タングステンカーバイドアンビル(直径50mm以下):シングルループ水冷。

大型タングステンカーバイドアンビル(直径80mm以上):均一な放熱のためのデュアルループ冷却。

VI.運用と保守のプロトコル

取り扱いと組み立ての禁止。

組み立て中:

パイロフィライトブロックに亀裂や不純物がないか検査し、スチールシムの向きが正しいことを確認する。

ジャムや電気アークを防ぐため、装填前にタングステンカーバイド製アンビルの6面すべてを清掃してください。

合成前のチェック炭化タングステンのアンビル4面すべてにスクラッチテストを行い、隠れた欠陥を検出し、吹き出しを防止する。

タングステンカーバイドのアンビル表面に工具が接触しないように、合成材料をやさしく扱ってください。炭化タングステンのアンビルのエッジを決して叩かないでください。炭化タングステンのアンビルは、熱による割れを防ぐため、分解前に50℃以下に冷却してください。

合成中の運用監視

アイドル前進中:シリンダの動作を確認する。静止シリンダはドリフトしてはならない。

異常なノイズや振動が発生したら、直ちに停止すること。

定期点検とメンテナンス

100サイクルごとに

タングステンカーバイドアンビルの加工面の摩耗を測定する。片側の摩耗が0.5 mmを超える場合は、平坦度を回復するために研磨する(研磨深さ≤0.2 mm/回。)

側面に "膨らみ "や亀裂(ストレスゾーンに多い)がないか点検し、欠陥のある炭化タングステン製アンビルは直ちに取り除く。

保管と保存

休止中の炭化タングステン製アンビルは、振動のないラックに、乾燥した状態で保管してください。積み重ねや金属同士の接触は避ける。防錆剤を塗布し、防塵布で覆う。

3ヶ月以上保管した後、硬度と表面状態を再試験する。

VII.安全監視と緊急時対応

リアルタイム状態監視。

圧力センサーと赤外線温度計で炭化タングステン製アンビルを監視。異常な圧力・温度上昇やノイズが発生した場合は直ちに停止する。

異常な周波数が発生したときにアラームを作動させるために、破壊前警報システム(振動センサーなど)を設置する。

緊急対策

軽度の亀裂:炭化タングステンのアンビルを引き抜き、 欠陥の場所に印をつけ、分離する。再使用や修理はしないこと。

炭化タングステンのアンビルが粉砕されている:すべての破片を取り除き、シリンダーと構成部品に損傷がないか検査する。すべての炭化タングステン製アンビルを交換し、生産を再開する前に無負荷試験(80%作動圧力)を行ってください。

VIII.プロセス・マッチングとライフサイクル管理

ダイヤモンドの仕様に基づいて炭化タングステンのアンビルのサイズと材料を選択します。

大きなダイヤモンド(≥5 mm):圧力変動の少ない高靭性超硬アンビル(YG10など)を使用する。

細粒ダイヤモンド:高硬度タングステンカーバイトアンビル(YG8など)を使用すると、摩耗寿命が延びる。

タングステンカーバイドアンビルのライフサイクルログ(使用回数、修理回数、故障モード)を管理する。パラメーターの最適化(高圧滞留時間の短縮など)。標準的な耐用年数:5,000~8,000サイクル。これを超えると安全上のリスクが高まる。

これらのプロトコルを実施することにより、硬質合金アンビルの寿命が30%-50%延び、生産不良が減少し、安定した安全なダイヤモンド合成が保証されます。

当社は中国のトップ10に入る。 超硬アンビルメーカー.超硬製品が必要な場合は、お問い合わせください。 お問い合わせ.