タングステンカーバイドは鋼鉄より強い?

炭化タングステンは鋼鉄より強いのか?答えはイエスです。 炭化タングステン は、あらゆる種類の鋼鉄よりも著しく強い。タングステンカーバイドの硬度は通常、高品質の合金鋼の2~3倍で、特定の測定基準では4倍以上に達することさえあります。プロフェッショナルとして 超硬製品メーカー今回は、タングステンカーバイドと鋼の工業用途を比較することで、その硬度と使用シーンを比較してみたいと思います。まず、いくつかの側面から詳しく説明する:

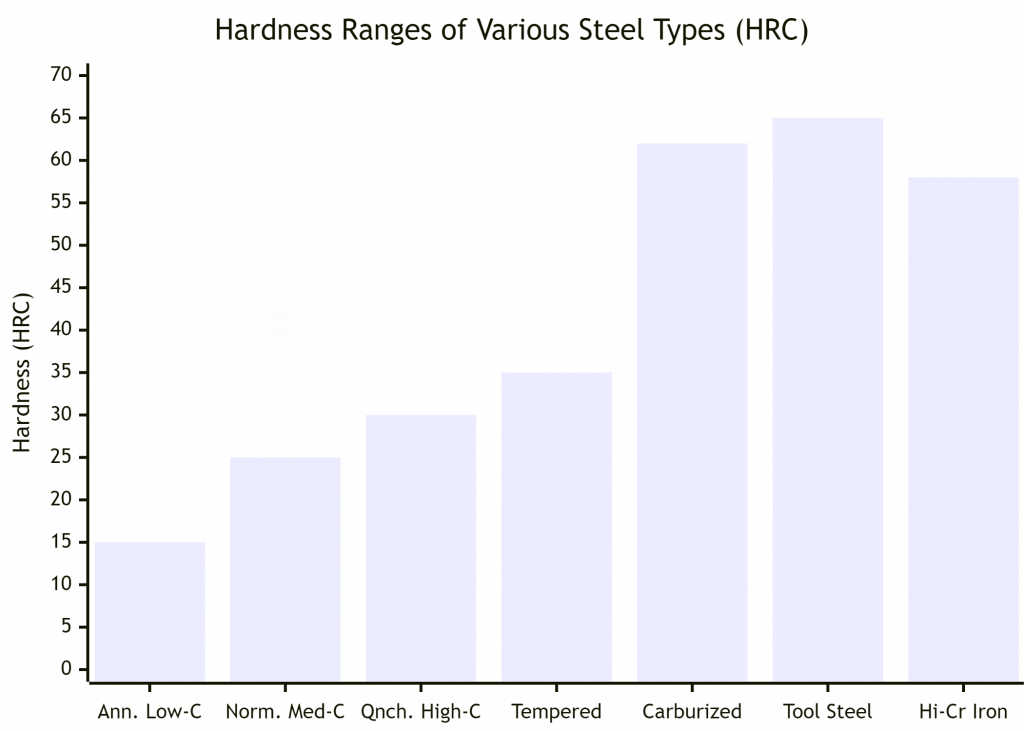

1.直接硬度比較:

炭化タングステン(WC):硬度はモース硬度で通常8.5~9、ビッカース硬度(HV)は1800HVまたはそれ以上に達する。

鋼:鋼は、その種類と熱処理によって、幅広い硬度を持つ。

通常の構造用鋼:硬度は非常に低く、ビッカース硬度は約150~250HV。

硬化工具鋼/ダイス鋼:鋼が達成できる最高硬度レベルで、ロックウェル硬度(HRC)は約60~68。ビッカース硬度は約700~900HV。高速度鋼(HSS):硬度64~68HRC(約850~900HV)の高性能工具鋼。

結論最も硬い鋼(~900HV)でも、タングステンカーバイド(~1800HV)の約半分の硬さしかない。タングステンカーバイドは、硬化した高炭素鋼よりも2~3倍硬い。下の棒グラフをご覧ください:

2.炭化タングステンはなぜ硬いのか?

これは、その微細構造から始まる:

鋼:鉄(Fe)を主成分とし、炭素(C)およびその他の合金元素(クロム、モリブデン、バナジウムなど)を含む。高い硬度は、主に熱処理(焼入れ)後に形成されるマルテンサイト構造に由来する。これは、炭素原子が鉄の格子中に過飽和に存在する準安定構造で、格子の歪みを引き起こし、非常に硬くなるが、脆性も大きくなる。

炭化タングステン:タングステン(W)と炭素(C)原子が非常に強い共有結合で結合したサーメット材料である。これらの原子結合の強さは、その結晶構造が非常に安定し、硬くなります。私たちが一般的に使用している「炭化タングステン」製品(ナイフやドリルビットなど)は、実際には、炭化タングステン粒子(硬度を提供)と金属コバルト(Co)バインダー(靭性を提供)を焼結して形成された超硬合金です。コバルトを添加しても、全体的な硬度は鋼よりもはるかに高いままである。

3.硬さの代償タフネス(脆さ):

炭化タングステンは非常に硬いが、脆くて靭性が低いという大きな欠点がある。

スチール:優れた靭性を持ち、曲げや衝撃、変形にも壊れることなく耐えることができる。良いスチールナイフは大きく曲げても元に戻る。

炭化タングステン:非常にもろく、鋭い衝撃や不適切な圧力を受けると、曲がるどころか欠けたり砕けたりする傾向がある。炭化タングステンのドリルビットをぶつけると、欠けることがあります。

ガラスとプラスチックを比較するようなものだ。ガラス(タングステンカーバイドのようなもの)は非常に硬く耐摩耗性に優れているが、落とすと簡単に粉々になる。プラスチック(鋼鉄のようなもの)は柔らかく傷がつきやすいが、壊れにくい。まとめと比較表

| プロパティ | タングステンカーバイド(ハードメタル) | 高強度鋼(例. 工具鋼) |

| 硬度 | 極めて高い (1800+ HV) | 高(700~900HV) |

| タフネス | 低い(もろく、欠けやすい) | 高い(耐衝撃性、折り曲げ可能) |

| 耐摩耗性 | 素晴らしい | グッド |

| 圧縮強度 | 極めて高い | 高い |

| 密度 | 非常に高い (~15.63 g/cm³) | 高い (~7.85 g/cm³) |

| 主な用途 | 切削工具、ドリルビット、金型、耐摩耗部品 | ブレード、スプリング、ギア、構造部品、工具 |

アプリケーションのシナリオ:

超硬合金をお選びください:非常に高い硬度、耐摩耗性、耐久性が必要な場合、特に他の硬い材料(鋼、鋳鉄、複合材料など)を加工する場合。例えば、以下のようなものがあります:

工作機械用旋盤工具、フライス用チップ、鉱山用ドリルビット、時計ケース、高級ペン先(耐摩耗性、退色しない)、釘用ドリルビット、歯科用ドリルビット。

スチールを選ぶ一定の硬度を保ちながら、靭性、耐衝撃性、切削性といった特性を兼ね備える必要がある場合。例えば、以下のようなものがある:

ハンマー、バール、バネ、包丁、刀剣、斧、自動車フレーム、ベアリング、ギア、ギアシャフト、機器のフレームワーク。

タングステンカーバイドは、以下のような状況で鋼鉄を置き換えることができるため、ワークピースの寿命を延ばし、生産コストを削減し、生産性を向上させることができます。

1.金属切削工具:旋盤用工具、フライスカッター、ドリルビット

交換されたスチール製品:高速度鋼(HSS)工具。具体例:

CNCマシニングセンタで鋼鉄、鋳鉄、ステンレス鋼、あるいはより硬いニッケル基合金を加工する場合、高速度鋼ドリルやフライスカッターは、数十個の部品を加工しただけで摩耗し、鈍くなることがあります。

別の解決策工具の刃先を 超硬チップ (または超硬ソリッドドリル/エンドミルを使用する。

メリット

切削速度:超硬合金は、高速度鋼の4~8倍の切削速度を可能にし、生産効率を大幅に向上させます。

寿命:工具寿命は数十倍から数百倍に延び、工具交換とダウンタイムを削減します。

加工品質:寸法精度と表面仕上げがより良く維持される。

2.伸線ダイス

交換鋼材:工具鋼の金型。

具体例:

銅線、鋼線、アルミ合金線を製造する際、線材は「伸線ダイス」と呼ばれる穴を通して強制的に引き抜かれ、太さが細くなります。この工程は、ダイスの内径を極度に摩耗させ、損傷させる。

別の解決策超硬製絞りダイスを使用する。ダイスの内径は通常、多結晶ダイヤモンド(PCD)でできていますが、ダイスベースはほとんど超硬です。

メリット

耐摩耗性:鋼鉄製ダイスの数百倍の寿命があり、伸線されたワイヤーの寸法安定性と表面品質を保証します。

効率:描画速度の高速化と減面率の向上に耐える。

3.耐摩耗部品とシール

スチール製品に置き換え:硬化鋼およびステンレス鋼製の耐摩耗部品。

具体例:

サンドポンプのメカニカルシール:固体粒子(砂、砂利、スラリーなど)を含む液体の移送に使用される。これらの粒状媒体は、シール面に深刻な侵食と摩耗を引き起こす可能性があります。スチールシールの寿命は非常に短い。

代替:動的および静的シールには、炭化タングステン(通常はYG)を使用する。

利点非常に高い耐摩耗性により、過酷な使用条件下でも長寿命とシールの信頼性を確保し、メンテナンスコストとダウンタイムを大幅に削減します。

4.ローラー

置き換えられた鋼材冷間圧延機における高強度合金鋼ロール。具体例

高速線材ミルの仕上げトレイン(前仕上げスタンドと仕上げスタンド)では、ロールは高い応力と高温下で連続運転する必要があり、その結果、摩耗が急速に進行する。

別の解決策超硬ロール(通常は炭化タングステンベース)を使用する。

メリット

耐摩耗性:スチールロールより長寿命で、ロール交換を減らし、圧延機の稼働率を向上させます。

製品の精度:溝寸法を長期的に維持することで、線材の高い寸法精度と安定した表面品質を保証します。

5.鉱業用具:ロック・ドリル・ビット

交換されたスチール製品:浸炭鋼または合金鋼のドリルビット。

具体例:

石油・ガスの掘削や採掘では、パーカッシブ掘削に使用されるドリルビット(溝付きドリルビットやクロスドリルビットなど)が硬い岩石に直接衝突し、こすれる。

代替ソリューション:最新の削岩機用ドリルビットは、刃先に超硬の歯を埋め込んでいる(一般的にYGタイプで、耐衝撃性に優れている)。利点:

その硬度と耐摩耗性により、鋼製ドリル・ビットではすぐに摩耗して破損してしまう岩石を容易に粉砕することができる。これは、超硬合金が鋼鉄に取って代わった最も成功した広範な例の一つである。

主な要約と限界:

超硬合金は万能ではなく、その代替には条件がある:

利点高硬度(HRA 82-94)、優れた耐摩耗性、高い圧縮強度。

欠点:脆い、曲げ強度が低い、靭性が低い、価格が高い。

そのため、大きな衝撃や曲げ応力に耐えなければならない、あるいは自動車フレームや機械のボディ、シャーシのような全体的な靭性が要求される鋼製構造物に取って代わることはできない。

橋、バネ、レンチ、その他の工具の鋼構造。

超硬合金の代替は、基本的に耐摩耗性と靭性のトレードオフである。耐摩耗性が最重要視される分野では、超硬合金は鋼鉄を完全に代替し、革命的な進歩をもたらす。

まとめると、タングステンカーバイドは、純粋な硬度ではすべての鋼を凌駕していることは否定できない。しかし、欠点がないわけではなく、脆いため、耐衝撃性を必要とする多くの用途では使用が制限されます。この2つは補完的な特性を持つ重要な工業材料です。

当社は中国のトップ10に入る。 タングステンカーバイド製品 メーカー超硬製品が必要な場合は、以下までご連絡ください。 お問い合わせ.