Il carburo di tungsteno arrugginisce?

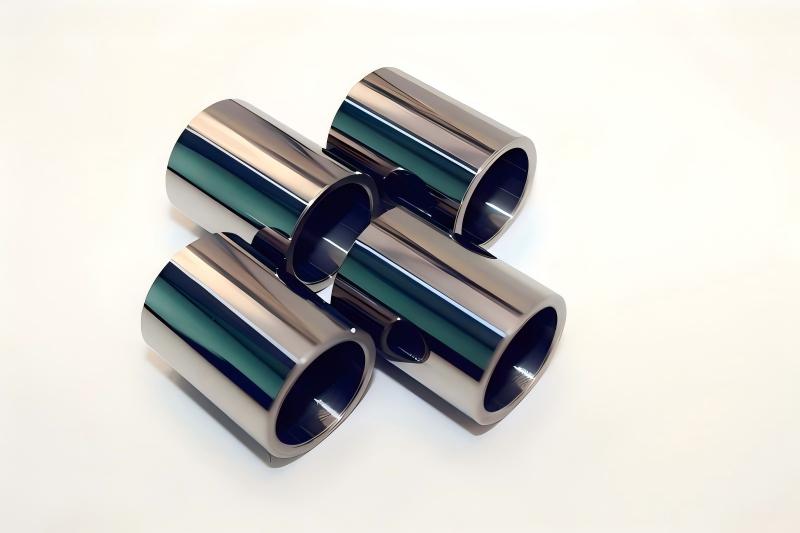

Il carburo di tungsteno arrugginisce? Puro carburo di tungsteno Il carburo di tungsteno non arrugginisce, poiché è chimicamente stabile e resistente all'ossidazione o alla corrosione. Composto da tungsteno e carbonio, il carburo di tungsteno è insolubile in acqua, acido cloridrico e acido solforico. Nell'uso quotidiano, mantiene la sua lucentezza metallica e non si scolora facilmente. Nelle applicazioni industriali, il tungsteno in fase pura carburo è difficile da usare direttamente. In genere viene combinato con cobalto, nichel, ferro o altri materiali come fase legante per formare un materiale composito per l'uso pratico.

Nel settore industriale, il carburo di tungsteno è rinomato per la sua elevata durezza e resistenza all'usura, tanto da meritare il titolo di “denti industriali”, ed è spesso considerato un materiale “antiruggine”. Tuttavia, nella pratica, alcuni prodotti in carburo di tungsteno possono sviluppare macchie di ruggine, punti o addirittura subire un degrado delle prestazioni, il che lascia perplessi molti utenti. Il carburo di tungsteno arrugginisce davvero? In realtà, la ruggine del carburo di tungsteno non è un problema del materiale stesso. Le ragioni principali risiedono nella composizione della fase legante all'interno del materiale e nell'ambiente di servizio. A subire la corrosione ossidativa è il metallo legante, non la fase dura del carburo di tungsteno.

I. Perché il carburo di tungsteno puro non arrugginisce?

Per comprendere la resistenza alla corrosione del carburo di tungsteno, è essenziale chiarire prima la natura della ruggine. Per ruggine si intende la reazione di ossidazione dei metalli in presenza di ossigeno, acqua, ecc. che forma ossidi sciolti (ad esempio, la ruggine di ferro forma Fe₂O₃・nH₂O). La resistenza alla corrosione del carburo di tungsteno deriva dalla sua composizione e struttura unica:

Dal punto di vista compositivo, il carburo di tungsteno è un composto interstiziale formato da tungsteno (W) e carbonio (C) attraverso la sinterizzazione ad alta temperatura, che presenta una stabilità chimica estremamente elevata. Il tungsteno stesso è un metallo ad alto punto di fusione, altamente inerte, che difficilmente reagisce con l'ossigeno o l'acqua a temperatura ambiente. Quando si combina con il carbonio per formare cristalli di WC, gli atomi sono strettamente legati da legami covalenti e metallici, dando luogo a una struttura cristallina densa senza atomi di metallo liberi per l'ossidazione.

Dal punto di vista strutturale, la microstruttura del carburo di tungsteno è un sistema composito di “fase dura + fase legante”: Le particelle di WC fungono da fase dura e rappresentano in genere 80%-97%, formando uno scheletro continuo e denso che agisce come una “corazza” per isolare i mezzi corrosivi esterni. La fase legante costituisce solo 2%-20%, collegando le particelle di WC per formare un materiale integrato. Pertanto, la fase dura di WC puro non subisce reazioni ossidative con l'ambiente e non presenta naturalmente fenomeni di arrugginimento.

II. Quali sono i tipi di ruggine del carburo di tungsteno? Il nocciolo sta nella fase del legante.

La ruggine dei prodotti in carburo di tungsteno è essenzialmente la corrosione ossidativa della fase legante del metallo. L'attività chimica delle diverse fasi leganti determina direttamente la resistenza alla corrosione del prodotto e il rischio di arrugginimento.

1.Legante a base di ferro in fase di carburo di tungsteno: Incline alla ruggine.

Alcuni prodotti di carburo di tungsteno a basso costo utilizzano ferro (Fe) o leghe di nichel-ferro (Ni-Fe) come fase legante. Il ferro è un metallo chimicamente attivo. Una volta esposto all'aria umida, all'acqua piovana o ad ambienti acidi/alcalini, subisce una rapida ossidazione: Fe + O₂ + H₂O → Fe₂O₃・nH₂O (ruggine di ferro).

Le caratteristiche di arrugginimento di questo tipo di carburo di tungsteno sono molto evidenti: sulla superficie compaiono macchie bruno-rossastre o strati continui di ruggine, che non solo influiscono sull'aspetto ma causano anche danni strutturali. La ruggine, essendo di consistenza sciolta, si sfalda gradualmente, esponendo all'interno una fase legante a base di ferro e creando un circolo vizioso di corrosione. Ciò porta alla diminuzione della durezza, alla perdita di resistenza all'usura e persino alla frattura.

Il carburo di tungsteno in fase legante a base di ferro è tipicamente utilizzato in scenari con requisiti di resistenza alla corrosione estremamente bassi (ad esempio, utensili da taglio grezzi nella lavorazione generale, parti resistenti all'usura a basso carico). È poco costoso, ma non deve mai essere utilizzato in ambienti umidi, esterni o corrosivi.

2. Legante a base di cobalto in fase di carburo di tungsteno: Arrugginisce solo in condizioni specifiche.

I principali prodotti in carburo di tungsteno ad alte prestazioni utilizzano per lo più il cobalto (Co) come fase legante. Il cobalto è chimicamente molto più inerte del ferro e presenta una forte stabilità in aria secca e in ambienti neutri a temperatura ambiente, per cui tali prodotti sono generalmente considerati resistenti alla ruggine. Tuttavia, il cobalto non è assolutamente resistente alla corrosione. Nelle seguenti condizioni speciali, può comunque verificarsi una corrosione ossidativa (anche se non si tratta della tradizionale ruggine rossa, ma di una ruggine in senso lato):

Immersione prolungata in acqua salata o in mezzi contenenti cloro: ad esempio, ambienti marini, soluzioni contenenti cloro nell'industria chimica. Gli ioni cloruro possono distruggere il film passivo sulla superficie del cobalto, causando la corrosione per vaiolatura e la formazione di strati di ossido di CoO nero o Co₃O₄ marrone-nero.

Ambienti con acidi e alcali forti: In presenza di acidi forti, come l'acido cloridrico o solforico, o di alcali forti, come l'idrossido di sodio, la pellicola passiva del cobalto può dissolversi, causando corrosione chimica, vaiolatura superficiale e persino perdita di peso.

Temperatura elevata, umidità elevata e ossigeno abbondante: ad esempio, ambienti con vapore ad alta temperatura, esposizione prolungata all'aperto al sole e alla pioggia possono accelerare l'ossidazione del cobalto. Sebbene lo strato di ossido sia relativamente denso, l'accumulo a lungo termine può compromettere la finitura superficiale e le prestazioni.

Rivestimenti superficiali danneggiati: Se i prodotti in carburo di tungsteno presentano rivestimenti anticorrosione come la cromatura o la nitrurazione, il danneggiamento del rivestimento espone la fase legante interna a base di cobalto, consentendo il contatto diretto con i mezzi corrosivi e causando ruggine localizzata.

La ruggine nel carburo di tungsteno con fase legante a base di cobalto è per lo più un'ossidazione localizzata, non una ruggine diffusa come nei prodotti a base di ferro. Tuttavia, può comunque influire sulla durata e sulla precisione del prodotto, soprattutto nelle applicazioni ad alta precisione e affidabilità.

3. Carburo di tungsteno con fase legante a base di nichel: Altamente resistente alla corrosione, la scelta preferita per la prevenzione della ruggine.

Il carburo di tungsteno che utilizza il nichel (Ni) o leghe di nichel-cromo come fase legante offre la migliore resistenza alla corrosione attualmente disponibile ed è quasi esente da ruggine in ambienti convenzionali. Il nichel è chimicamente molto più inerte del cobalto e del ferro. A temperatura ambiente, forma una pellicola di ossido densa e passiva sulla sua superficie che blocca efficacemente l'ossigeno, l'acqua e la maggior parte dei mezzi corrosivi, mantenendo la stabilità anche in ambienti umidi o leggermente acidi/alcalini.

Anche in alcuni ambienti complessi, le fasi leganti a base di nichel dimostrano un'eccezionale resistenza alla corrosione. Presentano una forte tolleranza alla nebbia salina neutra e alle soluzioni debolmente acide. Nei test in nebbia salina, la loro resistenza alla corrosione può essere 3-5 volte superiore a quella dei prodotti a base di cobalto. La corrosione può verificarsi solo in condizioni estreme, come l'esposizione a forti acidi ossidanti (ad esempio, acido nitrico concentrato, soluzioni di acido cromico) o a sali fusi ad alta temperatura. Inoltre, le fasi leganti a base di nichel offrono una buona resistenza alla criccatura da tensocorrosione, ovvero sono meno inclini a cedere sotto carico mentre sono esposte a sostanze corrosive. Pertanto, il carburo di tungsteno a base di nichel viene spesso utilizzato in applicazioni con requisiti di resistenza alla corrosione estremamente elevati. Il suo unico svantaggio è il costo più elevato, pari a circa 1,5-2 volte quello del carburo di tungsteno standard a base di cobalto. Inoltre, la sua resistenza all'usura a temperatura ambiente è leggermente inferiore a quella dei prodotti a base di cobalto, richiedendo un equilibrio tra resistenza alla corrosione e resistenza all'usura.

III. Quali industrie e prodotti devono prestare particolare attenzione alla ruggine del carburo di tungsteno?

Poiché l'arrugginimento del carburo di tungsteno è essenzialmente il cedimento per corrosione della fase legante, i settori in cui l'ambiente operativo è caratterizzato da umidità, mezzi corrosivi o alta precisione devono dare priorità alla resistenza alla corrosione (cioè alla prevenzione della ruggine) come criterio di selezione fondamentale:

1.Industria dell'ingegneria navale

L'ambiente marino è un'area ad alto rischio di arrugginimento del carburo di tungsteno. L'acqua di mare contiene alte concentrazioni di ioni cloruro ed è perennemente umida di nebbia salina. I prodotti in carburo di tungsteno utilizzati in questo settore, come gli utensili da taglio subacquei, i nuclei delle valvole e i componenti resistenti all'usura delle piattaforme di perforazione, arrugginiscono gravemente in breve tempo se realizzati con fasi leganti a base di ferro. Anche i prodotti a base di cobalto richiedono speciali trattamenti anticorrosione (ad esempio, rivestimenti ceramici, passivazione) per prevenire la corrosione per vaiolatura.

2.Industria chimica

La produzione chimica spesso coinvolge mezzi fortemente corrosivi come soluzioni di acidi/alcali e solventi organici. I componenti in carburo di tungsteno, come i rivestimenti dei reattori, le parti resistenti all'usura delle tubazioni e le pale delle giranti, possono essere corrosi se la fase legante non ha una sufficiente resistenza alla corrosione, con conseguente arrugginimento, guasto e persino contaminazione dei materiali. Pertanto, questo settore sceglie tipicamente carburo di tungsteno ad alto contenuto di cobalto (ad esempio, superiore a 12% Co) o tipi resistenti alla corrosione con elementi di lega come cromo o molibdeno.

3.Industria alimentare

Le attrezzature per la lavorazione degli alimenti (ad esempio, lame per il taglio della carne, stampi per biscotti, valvole per il riempimento delle bevande) entrano spesso in contatto con acqua, vapore e agenti detergenti acidi/alcalini, richiedendo prodotti privi di ruggine per evitare di contaminare gli alimenti. Tali prodotti devono utilizzare carburo di tungsteno a base di cobalto, con superfici lucidate e passivate per evitare l'ossidazione della fase legante e la formazione di macchie di ruggine che potrebbero contaminare gli alimenti.

4.Industria medica

I prodotti in carburo di tungsteno in campo medico (ad esempio, i bordi degli strumenti chirurgici, i rivestimenti antiusura delle articolazioni artificiali) sono a contatto a lungo termine con i fluidi corporei (contenenti sali, proteine, ecc.). Pur non essendo altamente corrosivi, i fluidi corporei richiedono una biocompatibilità e una resistenza alla corrosione estremamente elevate. Se le fasi leganti a base di cobalto si ossidano, non solo le prestazioni del prodotto ne risentono, ma la lisciviazione degli ioni di cobalto può comportare rischi per la salute. Pertanto, è necessario utilizzare carburo di tungsteno di grado medico resistente alla corrosione.

5.Industrie manifatturiere automobilistiche e nuove energie

Componenti come gli anelli delle sedi delle valvole e le parti di usura degli iniettori di carburante nei motori automobilistici, nonché gli utensili per il taglio delle lamiere degli elettrodi nella produzione di batterie a nuova energia, operano in ambienti con temperature, umidità o elettroliti elevati. La ruggine del carburo di tungsteno può portare a una minore precisione dei componenti, a un'usura accelerata e a compromettere l'efficienza del motore o la qualità del prodotto della batteria. Pertanto, è necessario un carburo di tungsteno a base di cobalto resistente alle alte/basse temperature e alla corrosione elettrolitica.

6.Industria degli stampi e dei macchinari di precisione

Componenti nei canali di raffreddamento di stampi a iniezione o di stampaggio, e parti resistenti all'usura come utensili e guide di macchine utensili di precisione, sono a contatto a lungo termine con l'acqua di raffreddamento o con i fluidi da taglio (contenenti additivi con alcuni corrosività). Questi prodotti richiedono una precisione estremamente elevata; anche una leggera ruggine può compromettere la precisione della lavorazione. Pertanto, è necessario scegliere un carburo di tungsteno resistente alla corrosione dei fluidi da taglio, con una regolare manutenzione della superficie.

Conclusione: il risultato è che

La ruggine del carburo di tungsteno non è una proprietà intrinseca del materiale stesso, ma piuttosto la corrosione ossidativa della fase legante del metallo in condizioni ambientali specifiche. Le fasi leganti a base di ferro sono inclini alla ruggine, mentre quelle a base di cobalto si ossidano solo in condizioni particolari, come una forte corrosione o un'umidità prolungata. Per la selezione dei prodotti commerciali, le specifiche dei prodotti o la creazione di un marchio, è fondamentale abbinare con precisione il tipo di fase legante in base all'ambiente operativo del settore di destinazione. La base di ferro è adatta solo a scenari asciutti e non corrosivi; la base di cobalto è adatta alla maggior parte degli scenari; gli ambienti fortemente corrosivi richiedono rivestimenti anticorrosione aggiuntivi. Questo approccio previene i reclami dei prodotti o i cali di prestazioni dovuti a problemi di ruggine. La comprensione della logica della resistenza alla corrosione del carburo di tungsteno riflette la competenza professionale ed è fondamentale per garantire la competitività del prodotto.

La nostra azienda è tra le prime dieci in Cina produttori di prodotti in carburo di tungsteno. Se avete bisogno di prodotti in carburo cementato, vi invitiamo a contattateci.