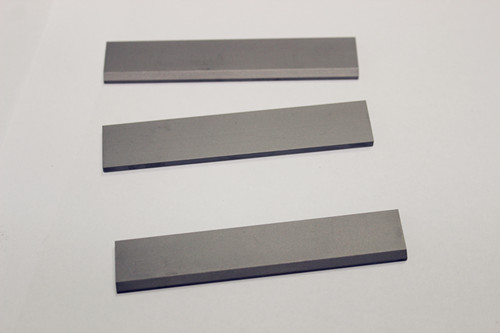

Carbure de tungstène YG6

Le carbure de tungstène YG6, membre de la famille des alliages tungstène-cobalt (WC-Co), est réputé pour sa combinaison équilibrée de dureté élevée, de résistance à l'usure et de ténacité. Composé d'environ 94% carbure de tungstène (WC) et de cobalt 6% (Co), ce matériau est conçu pour répondre aux exigences des applications industrielles à charge moyenne. La phase liante du cobalt améliore la ductilité, tandis que la phase liante du tungstène améliore la résistance à l'usure. carbure garantit une résistance exceptionnelle à l'usure. Cet article donne un aperçu complet des spécifications techniques, des caractéristiques de performance et des applications pratiques de l'YG6.

1. Composition et microstructure

YG6 carbure cémenté se compose de deux phases principales :

Carbure de tungstène (WC) : ~94% en poids, formant la matrice dure et résistante à l'usure.

Cobalt (Co) : ~6% en poids, agissant comme un liant métallique qui lie les grains de WC.

La microstructure présente des grains de WC submicroniques (1-2 μm) uniformément répartis, noyés dans un réseau continu de cobalt. Cette configuration assure une répartition optimale des contraintes, minimisant la propagation des fissures sous l'effet des charges mécaniques.

2. Principales propriétés physiques et mécaniques

| Propriété | Valeur | Norme d'essai |

| Dureté (HRA) | ≥89.5 | ISO 3738 |

| Résistance à la rupture transversale | ≥1900 MPa | ISO 3327 |

| Résistance aux chocs | 2,6 J/cm² | ASTM E23 |

| Densité | 14,6-15,00 g/cm³ | GB/T 3850 |

| Conductivité thermique | 80 W/(m-K) | ASTM E1461 |

| Stabilité thermique | Maintien des propriétés à 800-900°C | DIN 50100 |

Avantages structurels :

Dureté élevée : Les grains WC (2200-2400 HV) offrent une résistance supérieure à l'abrasion.

Amélioration de la résistance : Le liant cobalt absorbe l'énergie d'impact, réduisant ainsi la fragilité.

Résistance thermique : Performance stable dans des environnements à haute température jusqu'à 900°C.

3. Applications industrielles

YG6 est largement utilisé dans les industries qui exigent durabilité et précision :

3.1 Outils de coupe des métaux

Composants : Plaquettes pour le tournage, le fraisage et le perçage.

Performance :

40% une meilleure efficacité d'usinage pour la fonte par rapport à l'acier rapide (HSS).

Précision dimensionnelle de ±5 μm lors des opérations de finition.

3.2 Matrices d'emboutissage et de formage

Applications : Formage de tôles en acier inoxydable, matrices pour panneaux automobiles.

Avantages :

Durée de vie 5 fois supérieure à celle des matrices conventionnelles en acier à outils.

Contrôle du retour élastique ≤10 μm pour un formage de haute précision.

3.3 Outils miniers et géologiques

Composants : Trépans, équipement de creusement de tunnels.

Durabilité :

Fonctionne en continu pendant plus de 60 heures dans des formations rocheuses moyennement dures.

Résistance à l'usure 8 fois supérieure à celle de ses homologues en acier allié.

3.4 Composants résistants à l'usure

Exemples : Roulements, engrenages, lames de racleurs de convoyeurs.

Mesures de performance :

Taux d'usure : 0,01 mm pour 1000 heures de fonctionnement.

Résistance à la fatigue de contact : 900 MPa.

4. Lignes directrices opérationnelles

4.1 Limites environnementales

Température : Éviter une exposition prolongée au-dessus de 800°C pour éviter l'oxydation du cobalt.

Résistance à la corrosion : Sensible aux acides forts et aux alcalis ; les revêtements de surface (par exemple, CrN, TiAlN) sont recommandés pour les environnements difficiles.

4.2 Bonnes pratiques de maintenance

Rectification : Utiliser des meules diamantées (120-200 mesh) avec une profondeur maximale de 0,1 mm par passage.

Post-traitement : Sablage avec de l'alumine à 80 mailles à 0,2 MPa pour éliminer les microfissures.

Stockage : Maintenir l'humidité en dessous de 40% dans un emballage anticorrosion.

4.3 Prévention des défaillances

Gestion des contraintes : Analyse par éléments finis (FEA) pour limiter les contraintes localisées à <500 MPa.

Contrôle de l'usure : Remplacer les outils de coupe lorsque l'usure des flancs (VBmax) atteint 0,3 mm.

5. Analyse comparative avec des grades similaires

| Grade | Contenu en Co (%) | Dureté (HRA) | TRS (MPa) | Applications recommandées |

| YG3 | 3 | 91.0 | 1400 | Finition de précision (faible vibration) |

| YG6 | 6 | 89.5 | 1900 | Usinage général (charge moyenne) |

| YG8 | 8 | 89.0 | 2100 | Opérations de coupe et d'impact à haut rendement |

6. Contrôle de la qualité et recyclage

6.1 Normes de certification

Tolérance de densité : ±0,15 g/cm³ pour garantir une microstructure sans défaut.

Inspection métallographique : Conformité à la norme ASTM B657 pour l'uniformité du grain WC.

6.2 Pratiques durables

Efficacité du recyclage : récupération du tungstène 95% et du cobalt 92% par des procédés de fusion du zinc (certifiés ISO 14001).

7. Tendances futures en matière de développement

Nanostructurés Variantes : Taille des grains de WC <0,5 μm pour améliorer la résistance (TRS cible ≥2500 MPa).

Revêtements avancés : Revêtements en carbone de type diamant (DLC) ou multicouches (TiAlN/AlCrO) pour réduire le frottement et prolonger la durée de vie de l'outil.

Fabrication additive : Techniques basées sur le laser pour produire des géométries complexes avec un minimum de déchets matériels.

Conclusion

Le carbure cémenté YG6 reste un matériau de base pour les industries exigeant un équilibre entre dureté, ténacité et stabilité thermique. Ses performances dans les applications à charge moyenne - de l'usinage de précision aux environnements à forte usure - mettent en évidence sa polyvalence. En respectant les directives opérationnelles et en exploitant les technologies émergentes telles que la nanostructuration et les revêtements avancés, les utilisateurs peuvent optimiser l'efficacité et la durabilité. Au fur et à mesure que les exigences industrielles évoluent, YG6 continue de s'adapter, consolidant ainsi son rôle dans la fabrication moderne.