Le carbure de tungstène rouille-t-il ?

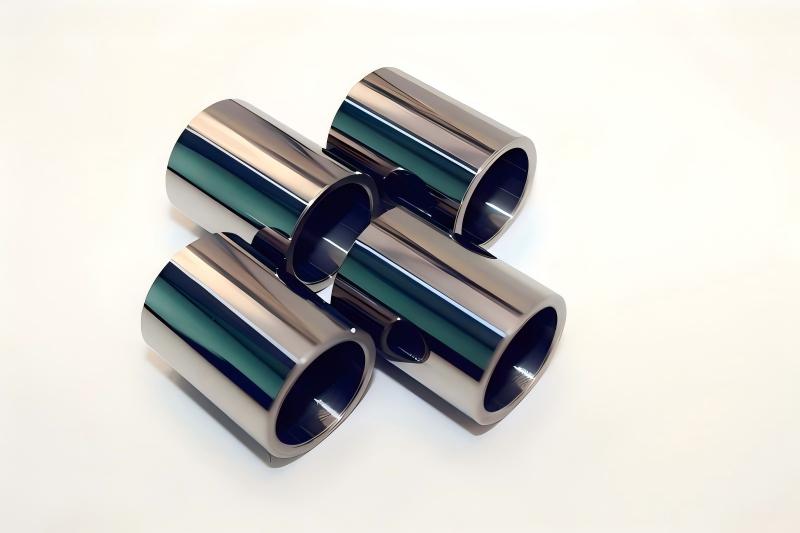

Le carbure de tungstène rouille-t-il ? Pur carbure de tungstène Le carbure de tungstène lui-même ne rouille pas, car il est chimiquement stable, résistant à l'oxydation et à la corrosion. Composé de tungstène et de carbone, le carbure de tungstène est insoluble dans l'eau, l'acide chlorhydrique et l'acide sulfurique. En usage quotidien, il conserve son éclat métallique et ne se décolore pas facilement. Dans les applications industrielles, le tungstène en phase pure carbure est difficile à utiliser directement. Il est généralement combiné avec du cobalt, du nickel, du fer ou d'autres matériaux comme phase de liaison pour former un matériau composite utilisable dans la pratique.

Dans le domaine industriel, le carbure de tungstène est réputé pour sa grande dureté et sa résistance à l'usure, ce qui lui a valu le titre de “dents industrielles”, et il est souvent considéré comme un matériau “inoxydable”. Toutefois, dans la pratique, certains produits en carbure de tungstène peuvent présenter des taches de rouille, des taches ou même voir leurs performances se dégrader, ce qui laisse de nombreux utilisateurs perplexes. Le carbure de tungstène rouille-t-il vraiment ? En fait, la rouille du carbure de tungstène n'est pas un problème lié au matériau lui-même. Les raisons principales résident dans la composition de la phase liante du matériau et dans l'environnement de service. C'est le métal liant qui subit la corrosion oxydative, et non la phase dure du carbure de tungstène elle-même.

I. Pourquoi le carbure de tungstène pur ne rouille-t-il pas ?

Pour comprendre la résistance à la corrosion du carbure de tungstène, il est essentiel de clarifier d'abord la nature de la rouille. La rouille désigne généralement la réaction d'oxydation des métaux en présence d'oxygène, d'eau, etc., formant des oxydes libres (par exemple, la rouille de fer forme Fe₂O₃・nH₂O). La résistance à la corrosion du carbure de tungstène découle de sa composition et de sa structure uniques :

Du point de vue de la composition, le carbure de tungstène est un composé interstitiel formé à partir de tungstène (W) et de carbone (C) par frittage à haute température, qui présente une très grande stabilité chimique. Le tungstène lui-même est un métal à point de fusion élevé, très inerte, qui ne réagit pratiquement pas avec l'oxygène ou l'eau à température ambiante. Lorsqu'ils sont combinés au carbone pour former des cristaux de WC, les atomes sont étroitement liés par des liaisons covalentes et métalliques, ce qui donne une structure cristalline dense où aucun atome métallique libre n'est disponible pour l'oxydation.

D'un point de vue structurel, la microstructure du carbure de tungstène est un système composite de “phase dure + phase liante” : Les particules de WC constituent la phase dure, représentant typiquement 80%-97%, formant un squelette continu et dense qui agit comme une “armure” pour isoler les milieux corrosifs externes. La phase liante ne représente que 2%-20%, reliant les particules de WC pour former un matériau intégré. Par conséquent, la phase dure de WC pur ne subit pas de réactions d'oxydation avec l'environnement et ne présente naturellement aucune trace de rouille.

II. Quels sont les types de rouille en carbure de tungstène ? Le cœur du problème réside dans la phase du liant.

La rouille des produits en carbure de tungstène est essentiellement due à la corrosion oxydative du métal de la phase liante. L'activité chimique des différentes phases du liant détermine directement la résistance à la corrosion et le risque de rouille du produit.

1. liant à base de fer, phase de carbure de tungstène : Susceptible de rouiller.

Certains produits de carbure de tungstène bon marché utilisent du fer (Fe) ou des alliages de nickel et de fer (Ni-Fe) comme phase liante. Le fer est un métal chimiquement actif. Lorsqu'il est exposé à l'air humide, à l'eau de pluie ou à des environnements acides ou alcalins, il subit rapidement une oxydation : Fe + O₂ + H₂O → Fe₂O₃・nH₂O (rouille de fer).

Les caractéristiques de rouille de ce carbure de tungstène sont très apparentes : des taches brun-rouge ou des couches de rouille continues apparaissent à la surface, affectant non seulement l'apparence mais causant également des dommages structurels. La rouille, dont la texture est lâche, s'écaille progressivement, exposant davantage de phase liante à base de fer à l'intérieur et créant un cercle vicieux de corrosion. Cela conduit finalement à une diminution de la dureté, à une perte de résistance à l'usure et même à une fracture.

Le carbure de tungstène en phase liante à base de fer est généralement utilisé dans des scénarios où les exigences en matière de résistance à la corrosion sont extrêmement faibles (par exemple, outils de coupe grossiers dans l'usinage général, pièces résistantes à l'usure à faible charge). Il est peu coûteux mais ne doit jamais être utilisé dans des environnements humides, extérieurs ou corrosifs.

2. liant à base de cobalt, phase de carbure de tungstène : Ne rouille que dans des conditions spécifiques.

Les produits de carbure de tungstène haute performance courants utilisent principalement le cobalt (Co) comme phase liante. Le cobalt est chimiquement beaucoup plus inerte que le fer et présente une grande stabilité dans l'air sec et les environnements neutres à température ambiante, de sorte que ces produits sont généralement considérés comme résistants à la rouille. Toutefois, le cobalt n'est pas absolument résistant à la corrosion. Dans les conditions particulières suivantes, une corrosion oxydative peut encore se produire (il ne s'agit pas de la rouille rouge traditionnelle, mais de la rouille au sens large) :

Immersion prolongée dans l'eau salée ou dans des milieux contenant du chlore : par exemple, environnements marins, solutions contenant du chlore dans l'industrie chimique. Les ions chlorure peuvent détruire le film passif à la surface du cobalt, provoquant une corrosion par piqûres et formant des couches d'oxyde CoO noir ou Co₃O₄ brun-noir.

Environnements fortement acides et fortement alcalins : Dans les acides forts comme l'acide chlorhydrique ou sulfurique, ou les alcalis forts comme l'hydroxyde de sodium, le film passif du cobalt peut se dissoudre, entraînant une corrosion chimique, des piqûres de surface et même une perte de poids.

Température élevée, humidité élevée et oxygène abondant : par exemple, les environnements de vapeur à haute température, l'exposition extérieure à long terme au soleil et à la pluie peuvent accélérer l'oxydation du cobalt. Bien que la couche d'oxyde soit relativement dense, l'accumulation à long terme peut affecter l'état de surface et les performances.

Revêtements de surface endommagés : Si les produits en carbure de tungstène sont dotés de revêtements anticorrosion tels que le chromage ou la nitruration, l'endommagement du revêtement expose la phase liante interne à base de cobalt, ce qui permet un contact direct avec les fluides corrosifs et provoque une rouille localisée.

La rouille dans le carbure de tungstène en phase de liant à base de cobalt est principalement une oxydation localisée, et non une rouille diffuse comme dans le cas des produits à base de fer. Elle peut néanmoins affecter la durée de vie et la précision du produit, en particulier dans les applications de haute précision et de grande fiabilité.

3. phase de liant à base de nickel, carbure de tungstène : Très résistant à la corrosion, le choix privilégié pour la prévention de la rouille.

Le carbure de tungstène utilisant du nickel (Ni) ou des alliages nickel-chrome comme phase liante offre la meilleure résistance à la corrosion actuellement disponible et ne rouille pratiquement pas dans les environnements conventionnels. Le nickel est chimiquement beaucoup plus inerte que le cobalt et le fer. À température ambiante, il forme à sa surface un film d'oxyde dense et passif qui bloque efficacement l'oxygène, l'eau et la plupart des agents corrosifs, conservant ainsi sa stabilité même dans les environnements humides ou légèrement acides/alcalins.

Même dans certains environnements complexes, les phases liantes à base de nickel présentent une résistance exceptionnelle à la corrosion. Elles présentent une forte tolérance au brouillard salin neutre et aux solutions faiblement acides. Lors d'essais au brouillard salin, leur durée de résistance à la corrosion peut être 3 à 5 fois supérieure à celle des produits à base de cobalt. La corrosion ne peut se produire que dans des conditions extrêmes telles que l'exposition à des acides oxydants puissants (par exemple, acide nitrique concentré, solutions d'acide chromique) ou à des sels fondus à haute température. En outre, les phases de liaison à base de nickel offrent une bonne résistance à la corrosion fissurante sous contrainte, ce qui signifie qu'elles sont moins susceptibles de se fissurer sous charge lorsqu'elles sont exposées à des milieux corrosifs. C'est pourquoi le carbure de tungstène à base de nickel est souvent utilisé dans des applications exigeant une résistance à la corrosion extrêmement élevée. Son seul inconvénient est son coût plus élevé, environ 1,5 à 2 fois celui du carbure de tungstène standard à base de cobalt. En outre, sa résistance à l'usure à température ambiante est légèrement inférieure à celle des produits à base de cobalt, ce qui nécessite un équilibre entre la résistance à la corrosion et la résistance à l'usure.

III. Quels sont les industries et les produits qui doivent accorder une attention particulière à la rouille du carbure de tungstène ?

Étant donné que la rouille du carbure de tungstène est essentiellement due à la défaillance de la phase liante, les industries dont l'environnement de travail est humide, corrosif ou de haute précision doivent faire de la résistance à la corrosion (c'est-à-dire de la prévention de la rouille) un critère de sélection essentiel :

1. l'industrie du génie maritime

L'environnement marin est une zone à haut risque pour la rouille du carbure de tungstène. L'eau de mer contient de fortes concentrations d'ions chlorure et est perpétuellement humide en raison des embruns salés. Les produits en carbure de tungstène utilisés dans cette industrie, tels que les outils de coupe sous-marins, les noyaux de vannes et les composants résistants à l'usure sur les plates-formes de forage, rouillent gravement en peu de temps s'ils sont fabriqués avec des phases de liant à base de fer. Même les produits à base de cobalt nécessitent des traitements anticorrosion spéciaux (par exemple, des revêtements céramiques, la passivation) pour éviter la corrosion par piqûres.

2. l'industrie chimique

La production chimique implique souvent des milieux fortement corrosifs tels que des solutions acides/alcalines et des solvants organiques. Les composants en carbure de tungstène tels que les revêtements de réacteurs, les pièces résistantes à l'usure des pipelines et les pales de turbines peuvent être corrodés si la phase liante ne présente pas une résistance suffisante à la corrosion, ce qui entraîne la rouille, la défaillance, voire la contamination des matériaux. C'est pourquoi cette industrie choisit généralement du carbure de tungstène à forte teneur en cobalt (par exemple, plus de 12% Co) ou des types résistants à la corrosion avec des éléments d'alliage tels que le chrome ou le molybdène.

3. l'industrie agro-alimentaire

Les équipements de transformation des aliments (par exemple, les lames de coupe de la viande, les moules à biscuits, les vannes de remplissage des boissons) entrent fréquemment en contact avec de l'eau, de la vapeur et des agents de nettoyage acides/alcalins, ce qui nécessite des produits exempts de rouille pour éviter de contaminer les aliments. Ces produits doivent utiliser du carbure de tungstène à base de cobalt, avec des surfaces polies et passivées pour empêcher l'oxydation de la phase liante et la formation de points de rouille qui pourraient contaminer les aliments.

4. l'industrie médicale

Les produits en carbure de tungstène utilisés dans le domaine médical (par exemple, les bords des instruments chirurgicaux, les revêtements résistants à l'usure sur les articulations artificielles) sont en contact prolongé avec les fluides corporels (contenant des sels, des protéines, etc.). Bien que les fluides corporels ne soient pas très corrosifs, ils exigent une biocompatibilité et une résistance à la corrosion extrêmement élevées. Si les phases liantes à base de cobalt s'oxydent, non seulement les performances du produit peuvent être affectées, mais la lixiviation des ions cobalt peut également présenter des risques pour la santé. C'est pourquoi il faut utiliser du carbure de tungstène de qualité médicale résistant à la corrosion.

5.Industrie automobile et industries des nouvelles énergies

Les composants tels que les bagues de siège de soupape et les pièces d'usure des injecteurs de carburant dans les moteurs automobiles, ainsi que les outils de coupe des tôles d'électrodes dans la production de batteries d'énergie nouvelle, fonctionnent dans des environnements où les températures, l'humidité ou les électrolytes sont élevés. La rouille du carbure de tungstène peut entraîner une diminution de la précision des composants, une usure accélérée et affecter l'efficacité du moteur ou la qualité du produit de la batterie. C'est pourquoi il faut un carbure de tungstène à base de cobalt résistant aux températures élevées/basses et à la corrosion par électrolyte.

6.Industrie des moules et des machines de précision

Composants des canaux de refroidissement des moules d'injection ou d'emboutissage, et pièces résistantes à l'usure telles que les outils et les glissières de guidage dans les moules d'injection ou d'emboutissage. machines-outils de précision, sont en contact prolongé avec de l'eau de refroidissement ou des fluides de coupe (contenant des additifs ayant une certaine teneur en corrosivité). Ces produits exigent une précision extrêmement élevée ; même une légère rouille peut affecter la précision de l'usinage. Il convient donc de choisir un carbure de tungstène résistant à la corrosion des fluides de coupe et de procéder à un entretien régulier de la surface.

Conclusion:

La rouille du carbure de tungstène n'est pas une propriété inhérente au matériau lui-même, mais plutôt la corrosion oxydative du métal de la phase liante dans des conditions environnementales spécifiques. Les phases liantes à base de fer sont sujettes à la rouille, tandis que les phases à base de cobalt ne s'oxydent que dans des conditions particulières telles qu'une forte corrosion ou une humidité prolongée. Pour la sélection des produits commerciaux, la spécification des produits ou la création d'une marque, il est essentiel de choisir avec précision le type de phase liante en fonction de l'environnement opérationnel de l'industrie cible. Les produits à base de fer ne conviennent qu'aux environnements secs et non corrosifs ; les produits à base de cobalt conviennent à la plupart des scénarios ; et les environnements fortement corrosifs nécessitent des revêtements anticorrosion supplémentaires. Cette approche permet d'éviter les réclamations sur les produits ou les échecs de performance dus à des problèmes de rouille. Comprendre la logique qui sous-tend la résistance à la corrosion du carbure de tungstène témoigne d'une expertise professionnelle et est essentiel pour garantir la compétitivité des produits.

Notre entreprise figure parmi les dix premiers fabricants de produits en carbure de tungstène. Si vous avez besoin de produits en carbure cémenté, veuillez nous contacter. nous contacter.