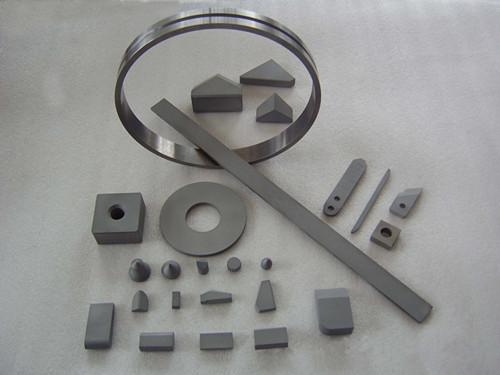

Durchführbarkeitsanalyse des Schmiedens von Wolframkarbid und des Kernherstellungsverfahrens

I. Zentrale Schlussfolgerung: Traditionelles Schmieden ist nicht möglich, aber spezielle Verfahren bieten die Möglichkeit von “schmiedeähnlichen” Prozessen

Wolframcarbid (WC), als typische Kernphase von wolframbasierten Hartmetall, können nicht durch herkömmliche Schmiedeverfahren (wie Hammerschmieden, Walzschmieden und Strangpressen) geformt werden. Unter bestimmten Temperatur- und Druckkopplungsbedingungen gibt es jedoch eine aus der Pulvermetallurgie abgeleitete “schmiedeähnliche” Verdichtungstechnologie, die sich grundlegend von der plastischen Fließumformung des traditionellen Schmiedens unterscheidet.

II. Die Materialwissenschaft, die der Untauglichkeit des traditionellen Schmiedens zugrunde liegt

Die Kristallstruktur und die Eigenschaften des Verbundsystems von Wolframkarbid schränken die Möglichkeiten des herkömmlichen Schmiedens grundlegend ein:

1. Thermodynamische Beschränkungen: WC hat einen Schmelzpunkt von bis zu 2870℃, was weit über der Temperaturgrenze industrieller Schmiedeöfen liegt (herkömmliche Stahlschmiedetemperatur ≤1200℃). Selbst bei hohen Temperaturen hat es keinen offensichtlichen Erweichungsbereich, was es unmöglich macht, den für die plastische Verformung erforderlichen rheologischen Zustand zu erreichen.

2. Widersprüchliche mechanische Eigenschaften: Bei Raumtemperatur hat WC eine Härte von HRA 89-92,5 und eine Mikrohärte ≥1800HV, während seine Bruchzähigkeit nur 10-15 MPa・m¹/² beträgt. Es handelt sich um einen typischen Keramikmatrix-Verbundwerkstoff mit hoher Härte und geringer Plastizität. Herkömmliche Schlagbelastungen beim Schmieden oder statische Drücke führen direkt zum interkristallinen Verbundbruch, was zu einer spröden Fragmentierung führt.

3. Beschränkungen der Mikrostruktur: Bei industriellen WC-Produkten handelt es sich in der Regel um ein Verbundsystem aus “WC-Körnern und metallischer Bindephase” (die Bindephase besteht meist aus Co oder Ni mit einem Gehalt von 5-15 Gew.-%TP6T). Die Bindephase umhüllt die WC-Körner nur in einem dünnen Film, wodurch kein kontinuierliches, plastisches, tragendes Netzwerk gebildet wird und das plastische Fließen insgesamt behindert wird.

III. Die wichtigsten Herstellungsprozesse von Wolframkarbid (professionelle Analyse auf Industrieniveau)

(I) Mainstream-Verfahren: Pulvermetallurgie (mit einem Anteil von über 95% an der weltweiten Produktion von WC-Produkten)

Die Pulvermetallurgie ist der Standardherstellungsweg für WC-Produkte. Im Kern handelt es sich um einen dreistufigen Prozess “Pulveraufbereitung - Formen - Sintern”, wobei der Schlüssel in der Kontrolle von Korngröße und Dichte liegt:

1. Phase der Pulveraufbereitung

Methode der Direktsynthese: Wolframpulver (W≥99.9%, Teilchengröße 1-5μm) wird mit Ruß/Graphitpulver (C≥99.5%) in einem Atomverhältnis von W:C=1:1 gemischt. In einer Wasserstoffatmosphäre findet bei 1400-1600℃ eine karbothermische Reduktionsreaktion statt: W + C → WC, wobei primäres WC-Pulver (Teilchengröße 0,5-3μm) entsteht. Granulierung durch Sprühtrocknung: Zugabe von 5-15wt% Co-Pulver (Bindemittelphase) und Formgebungsmittel (z. B. Paraffinwachs, Polyvinylalkohol) zum WC-Pulver, Kugelmühle (Kugel-Pulver-Verhältnis 10:1, Mahldauer 24-72h) und dann Sprühtrocknung zur Bildung eines fließfähigen agglomerierten Pulvers (Teilchengröße 50-200μm).

1. Formgebungsphase

Kaltisostatisches Pressen (CIP): Das agglomerierte Pulver wird in eine elastische Form gefüllt und unter einem Druck von 150-300 MPa isostatisch gepresst, um einen Grünkörper mit einer relativen Dichte von 60-70% zu erhalten, der für komplex geformte Produkte (wie Messer, Formen) geeignet ist.

Formpressen: Verwenden Sie eine Stahlform, um unidirektional unter einem Druck von 100-200 MPa zu pressen, geeignet für einfache Formen (z. B. Liner, Zahnbohrer). Es ist notwendig, die Gleichmäßigkeit der Pressdichte zu kontrollieren, um Sinterrisse zu vermeiden.

1. Sinterstufe

Vakuum-Sintern: Erhitzen bei 1350-1500℃ und einem Vakuumgrad ≤10-³Pa für 1-4 Stunden, unterteilt in Festkörpersintern (Diffusion an der WC-Kornoberfläche) und Flüssigphasensintern (Schmelzen der Co-basierten Binderphase, Benetzen und Einkapseln der WC-Körner und Füllen der Poren), wobei letztendlich Produkte mit einer relativen Dichte ≥99% erhalten werden.

Niederdruck-Sintern (LPS): In den späteren Phasen des Sinterns wird Argongas mit 0,5-5 MPa eingeleitet, um das abnormale Wachstum von WC-Körnern zu verhindern und geschlossene Poren zu beseitigen, wodurch die Dichte auf über 99,5% erhöht und die Bruchzähigkeit um 10-15% verbessert wird.

(II) Modernste “schmiedeähnliche” Verdichtungstechnologie (speziell für High-End-WC-Produkte)

Bei dieser Technologie wird die plastische Verformung des traditionellen Schmiedens durch “hohe Temperatur und dynamischen Druck” ersetzt, wobei das Hauptziel darin besteht, die Körner zu verfeinern und die Dichte zu erhöhen:

1. Oszillierendes druckunterstütztes Sinterschmieden (OPASF)

Prozess-Prinzip: Ein vorgesinterter Rohling (relative Dichte 70-85%) wird in eine Graphitform eingelegt, und ein periodisch oszillierender Druck (Amplitude 5-20 MPa, Frequenz 10-50 Hz) wird bei 1200-1400℃ angelegt. Die Druckwellen fördern die Umlagerung der Partikel und die Grenzflächenbindung.

Technische Vorteile: Es kann eine ultrafeine Kornstruktur (WC-Korngröße 250-500 nm), eine relative Dichte von 99,6%, einen Härteanstieg von 5-8% und eine Bruchzähigkeit von 18-22 MPa・m¹/² erreichen. Es wurde für Schaufeleinsätze in Flugzeugtriebwerken und hochwertige Schneidwerkzeuge verwendet.

1. Heiß-Isostatisches Pressen (HIP)

Prozessparameter: Halten bei 1300-1450℃ und 100-200MPa Argondruck für 2-4 Stunden, wobei die Umgebung des isostatischen Hochtemperatur- und Hochdruckpressens genutzt wird, um Sinterdefekte (wie Mikroporosität und Risse) zu beseitigen.

Anwendungen: Für WC-Co-Militärprodukte (z. B. panzerbrechende Projektilkerne) und Hochpräzisionsformen, die die Ermüdungsfestigkeit um mehr als 30% erhöhen.

2. Funkenplasmasintern (SPS)

Prozessmerkmale: Schnelles Erhitzen durch Joule-Erwärmung, erzeugt durch gepulsten Strom (Heizrate 100-500℃/min), Halten bei 800-1200℃ und 50-150MPa Druck für 3-10 Minuten, wodurch eine schnelle Verdichtung erreicht wird.

Wesentliche Vorteile: Erhebliche Verkürzung der Sinterzeit, Verhinderung des WC-Kornwachstums (Partikelgröße ≤ 1μm) und nur 1/3 des Energiebedarfs des herkömmlichen Sinterns. Geeignet für nanokristalline WC-Produkte und WC-TiC-TaC-Mehrelement-Legierungen.

(III) Sonstige besondere Fertigungsverfahren

1. Chemische Gasphasenabscheidung (CVD): Abscheidung von a WC-Beschichtung (1-10μm dick) auf der Substratoberfläche durch eine Gasphasenreaktion (z. B. WF₆ + CH₄ + H₂ → WC + HF), die zur Oberflächenverstärkung von Schneidwerkzeugen und Lagern verwendet wird.

2. Selektives Laserschmelzen (SLM): Nutzt einen Laserstrahl zum selektiven Schmelzen und Formen von WC-Co-Pulver. Geeignet für komplexe maßgeschneiderte Teile (z. B. Mikroformen, medizinische Implantate), erfordert jedoch die Lösung von Problemen bei der Risskontrolle und der Dichte.

IV. Prozessauswahl und Abgleich der Anwendungsszenarien

| Herstellungsprozess | Dichte | Korngröße | Produktionskosten | Typische Anwendungen |

| Vakuum-Sintern | ≥99% | 1-5μm | Niedrig | Allzweck-Schneidwerkzeuge, verschleißfeste Laufbuchsen |

| Niederdruck-Sintern | ≥99.5% | 0,8-3μm | Mittel | Präzisionsformen, Maschinenteile |

| Heiß-Isostatisches Pressen (HIP) | ≥99.8% | 1-4μm | Hoch | Militärische Produkte, Luft- und Raumfahrtkomponenten |

| Oszillierendes Drucksintern | ≥99.6% | 0,25-1μm | Mittel-Hoch | Hochwertige Schneidwerkzeuge, verschleißfeste Wendeplatten |

| Funkenplasmasintern (SPS) | ≥99.7% | 0,5-2μm | Hoch | Nanokristalline Produkte, Speziallegierungen |

V. Zusammenfassung

1. Aufgrund seiner hohen Härte, geringen Plastizität und seines hohen Schmelzpunktes ist Wolframkarbid für herkömmliche Schmiedeverfahren völlig ungeeignet. Jeder Versuch, eine plastische Verformung durch Schlag oder statischen Druck zu erreichen, führt zum Bruch des Produkts.

2. In der Industrie ist die Pulvermetallurgie die wichtigste Fertigungstechnologie, die sowohl bei den Kosten als auch bei der Massenproduktion Vorteile bietet. Für High-End-Anwendungen werden “schmiedeähnliche” Verdichtungstechnologien wie das oszillierende Drucksintern und heißisostatisches Pressen können für Leistungssteigerungen genutzt werden.

3. Die Auswahl des Verfahrens sollte sich an den Anforderungen der jeweiligen Anwendung orientieren: Das Vakuumsintern wird für allgemeine verschleißfeste Teile bevorzugt, das Niederdrucksintern oder das heißisostatische Pressen wird für tragende Präzisionsteile verwendet, und das Funkenplasmasintern oder das oszillierende Drucksintern kann für Ultra-Hochleistungsbauteile eingesetzt werden.

Unser Unternehmen gehört zu den zehn führenden Unternehmen in China. Sinterkarbid-Hersteller. Sollten Sie Produkte aus Hartmetall benötigen, wenden Sie sich bitte an Kontaktieren Sie uns.