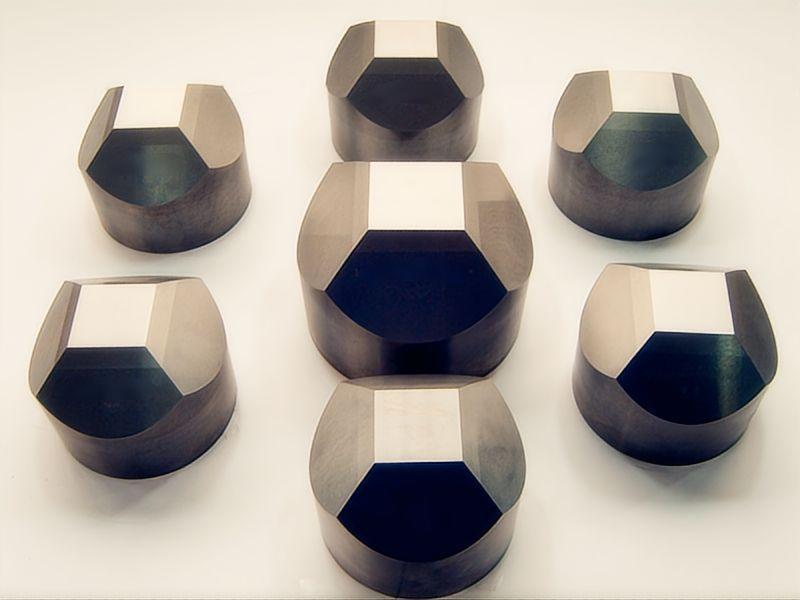

Karbür Örsler Kullanım Önlemleri ve Bakım Özellikleri

I. Ön İşleme ve Kurulum Özellikleri

Tungsten Karbür Örsler Kalite Ön Denetimi ve İç Stres Giderme.

Kullanımdan önce, tungsten karbür örsler çatlak veya gözeneklilik gibi iç kusurları incelemek için tahribatsız testlerden (örn. ultrasonik hata tespiti) geçirilmelidir. Yüzeylerde çizik, kenar ufalanması veya oksidasyon katmanı olmamalı, basınç dayanımı ve tokluğun proses gereksinimlerini karşılaması sağlanmalıdır (tipik olarak YG8, YG10, BTN8 ve BTN10 gibi sert alaşım kaliteleri kullanılır, sertlik ≥ HRA89).

Tungsten karbür örs çalışma yüzeyinin düzlüğünü, paralelliğini ve boyutsal doğruluğunu ölçün. Toleranslar, eşit olmayan kuvvet dağılımı nedeniyle lokalize stres konsantrasyonunu önlemek için 0,01 mm içinde kontrol edilmelidir.

İç gerilim giderme işlemi: Hassas işlemeden kaynaklanan artık gerilmeler, kullanımdan önce yaşlandırma işlemi ile giderilmelidir. Yöntemler arasında doğal yaşlandırma (≥1 ay), fırın yaşlandırma (sıcaklık ≤250°C, süre ≥72 saat), yağ kaynatma yaşlandırma, vakum yaşlandırma veya deformasyon veya çatlama risklerini azaltmak için ultrasonik yaşlandırma yer alır.

Kurulum Konumlandırma Doğruluğu ve Montaj Gereksinimleri

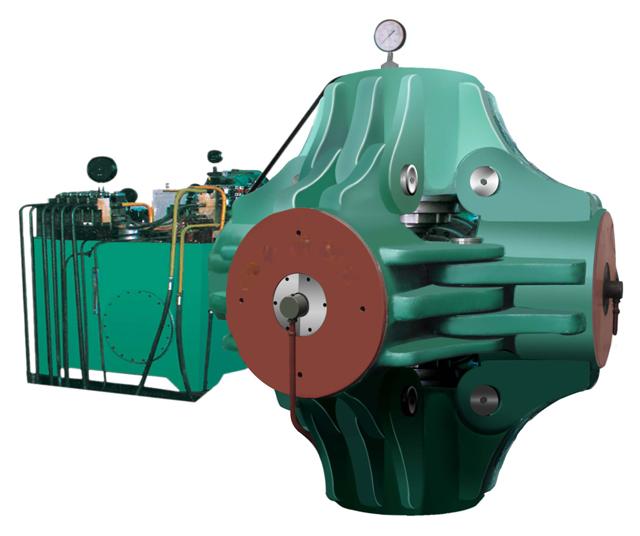

Silindirler ve yastık blokları ile tungsten karbür örs düzeneği, dört/altı tungsten karbür örs çalışma yüzeyinin tümünün merkezi eksenlerinin çakışmasını (sapma ≤0,05 mm) sağlayacak şekilde kesinlikle eş merkezli olmalıdır. Yanlış hizalama, sentez odasında eşit olmayan basınç dağılımına neden olarak "yanlı aşınma" veya erken kırılmaya yol açar.

Koniklik ve bastırarak geçme: tungsten karbür örs ve çelik halka konikleri, ≥90% temas alanı ile eşleşmelidir. Pres-fit yüksekliği uygun olmalıdır: <Ф127 mm tungsten karbür örsler için tipik olarak 8-10 mm, ≥Ф127 mm için 10-12 mm.

Tungsten karbür örsler ve yastık blokları tam yüzey teması ile sıkıca oturmalıdır; gerilim yoğunlaşmasını önlemek için noktasal temas kesinlikle yasaktır. Darbe hasarını önlemek için montaj sırasında özel takımlar kullanın (sert alaşım kırılganlığı, küçük darbeleri gizli çatlaklara eğilimli hale getirir).

Yüzey Yağlama ve Koruma

Sentez ortamına (örn. pirofillit, grafit) karşı sürtünme aşınmasını azaltmak ve sinterleme yapışmasını önlemek için tungsten karbür örs çalışma yüzeyine yüksek sıcaklık, yüksek basınçlı yağlayıcı (örn. molibden disülfit bazlı gres) uygulayın.

Çalışmayan yüzeyler, korozyon ve oksidasyon direncini artırmak için aşınmaya dayanıklı katmanlarla (örn. TiN) kaplanabilir. Nemli ortamlarda paslanmaya karşı koruyun.

II. Hammadde Kalite Kontrolü

Temel Bileşen Hassasiyet Gereksinimleri.

Çelik halkalar ve yastık blokları katı işleme toleranslarını karşılamalıdır:

Çelik halka iç duvar pürüzlülüğü ≤ Ra1.6; yuvarlaklık ve koniklik tungsten karbür örs geometrik toleranslarına uygun olmalıdır.

Yastık bloğu paralelliği ≤0,02 mm; sertlik orta düzeyde olmalıdır (aşırı sertlik darbe hasarına neden olur; yetersiz sertlik kuvvet iletimini tehlikeye atar).

İletken çelik halkalar paslanmamış ve çatlaksız olmalı, pişirme sonrasında mavi kırılganlık olmamalıdır. Oksidasyon kaynaklı iletkenlik kaybını önlemek için kuru koşullarda saklayın.

Sentez Medya Performans Güvencesi

Pirofillit, kararlı basınç iletimi sağlamak için kontrollü sıcaklık ve süre altında kalsine edilmelidir. "Patlamaları" veya gaz patlamalarını önlemek için nem içeriği ≤0,5% olacak şekilde kurutun.

Tungsten karbür örs yüzeylerinde "nokta teması" aşınmasına neden olan kaba kirlilikleri önlemek için partikül boyutu tek tip (200-300 mesh) olmalıdır.

III. Sentez Süreci Parametre Kontrolü

Basınç-Sıcaklık Eşleşmesi.

Proses parametrelerine kesinlikle uyun: basınç (tipik olarak 5-6 GPa) ve sıcaklık (1300-1600°C). Aşırı basınç veya aşırı sıcaklık, tane büyümesi ve sertlik bozulması nedeniyle tungsten karbür örs hizmet ömrünü >50% azaltır.

Dinamik gerilim çatlaklarını önlemek için basınç artış hızı sabit olmalıdır (önerilen ≤0,5 GPa/dak). Basıncı yavaşça boşaltın; gaz patlamalarını önlemek için soğutmadan önce ≥1 dakika tutun.

Yalıtım ve Basınç Tutma Sırasında Stabilite

Gerçek zamanlı basıncı (dalgalanma ≤±0,1 GPa) ve sıcaklığı (dalgalanma ≤±20°C) izleyin. Aşırı dalgalanmalar döngüsel stres nedeniyle yorulma arızasına neden olur.

Basınç tutma süresini optimize edin: uzun süreli maruz kalma yüzey oksidasyonunu hızlandırır; yetersiz süre elmas kalitesini tehlikeye atar ve tungsten karbür örsün yeniden kullanım sıklığını artırır.

IV. Ekipman Temel Güvencesi

Presler yüksek hassasiyeti korumalıdır: senkronizasyon ve konsantriklik sapmaları ≤0,2 mm, sıfır sızıntı. Makine stabilitesi, düzensiz tungsten karbür örs yüklemesini ve anormal aşınmayı önler.

Ekipman hatalarından kaynaklanan tungsten karbür örs aşırı yüklenmesini önlemek için basınç sensörlerini, yer değiştirme sensörlerini vb. düzenli olarak kalibre edin.

V. Soğutma Sistemi Güvencesi

Soğutma Devre Bütünlüğü.

Kireç ve kalıntıları gidermek için dahili soğutma devrelerini her 50 sentez döngüsünde bir temizleyin. Akış hızının ≥5 L/dak, giriş sıcaklığının ≤30°C, çıkış sıcaklığının ≤50°C olduğundan emin olun. Yetersiz soğutma tungsten karbür örs yüzey sertliğini >30% (>300°C'de) azaltarak plastik deformasyona neden olur.

Yalıtım arızasına veya elektrokimyasal korozyona neden olan sızıntıları önlemek için kurulumdan önce devre yalıtımını doğrulayın.

Soğutma Yöntemi Seçimi

Küçük tungsten karbür örsler (çap <50 mm): tek döngülü su soğutma.

Büyük tungsten karbür örsler (çap ≥80 mm): eşit ısı dağılımı için çift döngülü soğutma.

VI. İşletme ve Bakım Protokolleri

Taşıma ve Toplama Yasakları.

Montaj sırasında:

Pirofillit blokları çatlaklar/kirlilikler açısından inceleyin; çelik şimlerin doğru yönlendirildiğini doğrulayın.

Sıkışmaları veya elektrik arkını önlemek için yüklemeden önce altı tungsten karbür örs yüzeyinin tümünü temizleyin.

Sentez öncesi kontrol: Gizli kusurları tespit etmek ve patlamaları önlemek için dört tungsten karbür örs yüzeyinin tümünü çizik testi yapın.

Sentez malzemelerini nazikçe taşıyın; tungsten karbür örs yüzeyleri ile alet temasından kaçının. Tungsten karbür örs kenarlarına asla vurmayın. Termal çatlamayı önlemek için tungsten karbür örsleri sökmeden önce <50°C'ye kadar soğutun.

Sentez Sırasında Operasyonel İzleme

Rölanti avansı sırasında: Silindir hareketlerini doğrulayın - sabit silindirler kaymamalı; hareketli silindirler konumlarında doğru şekilde durmalıdır.

Anormal gürültü veya titreşim durumunda derhal durun.

Düzenli Denetim ve Bakım

Her 100 döngüden sonra:

Tungsten karbür örs çalışma yüzeyi aşınmasını ölçün. Tek taraflı aşınma >0,5 mm ise düzlüğü geri kazanmak için taşlayın (taşlama derinliği ≤0,2 mm/seans; aşırı taşlama gerilim azaltma riski taşır).

Kenarlarda "şişkinlik" veya çatlak olup olmadığını kontrol edin (gerilim bölgelerinde yaygındır); kusurlu tungsten karbür örsleri derhal çıkarın.

Depolama ve Muhafaza

Boşta kalan tungsten karbür örsleri kuru koşullarda titreşimsiz raflarda saklayın. İstiflemekten veya metal-metal temasından kaçının. Pas önleyici uygulayın ve toz geçirmez bir bezle örtün.

3 aydan fazla depolamadan sonra sertliği ve yüzey durumunu yeniden test edin.

VII. Güvenlik İzleme ve Acil Durum Müdahalesi

Gerçek Zamanlı Durum İzleme.

Tungsten karbür örsleri basınç sensörleri ve kızılötesi termometreler aracılığıyla izleyin. Anormal basınç/sıcaklık artışları veya gürültü üzerine derhal durdurun.

Anormal frekanslarda alarmları tetiklemek için kırılma ön uyarı sistemleri (örn. titreşim sensörleri) kurun.

Acil Durum Önlemleri

Küçük çatlaklar: Tungsten karbür örsü geri çekin, kusur yerini işaretleyin ve izole edin. Tekrar kullanmayın veya onarmayın.

Parçalanmış tungsten karbür örs: Tüm parçaları çıkarın; silindiri ve bileşenleri hasar açısından inceleyin. Tüm tungsten karbür örsleri değiştirin ve üretime devam etmeden önce yüksüz test (80% çalışma basıncı) yapın.

VIII. Süreç Eşleştirme ve Yaşam Döngüsü Yönetimi

Elmas Özelliklerine Göre Tungsten Karbür Örs Boyutunu ve Malzemesini Seçin.

Büyük elmaslar (≥5 mm): Basınç dalgalanmalarını azaltan yüksek sertlikte tungsten karbür örsler (örn. YG10) kullanın.

İnce taneli elmaslar: Daha uzun aşınma ömrü için yüksek sertlikte tungsten karbür örsler (örn. YG8) kullanın.

Tungsten karbür örs yaşam döngüsü kayıtlarını tutun (kullanım sayısı, onarımlar, arıza modları). Parametreleri optimize edin (örneğin, yüksek basınçta bekleme süresini azaltın). Tipik hizmet ömrü: 5.000-8.000 döngü. Bunun aşılması güvenlik risklerini artırır.

Bu protokollerin uygulanması, sert alaşım örs hizmet ömrünü 30%-50% kadar uzatır, üretim hatalarını azaltır ve istikrarlı, güvenli elmas sentezi sağlar.

Şirketimiz Çin'in ilk on şirketi arasındadır. tungsten karbür örs üreticileri. Semente karbür ürünlere ihtiyacınız varsa, lütfen Bize ulaşın.