Tungsten Karbür Dövme ve Maça Üretim Süreçlerinin Fizibilite Analizi

I. Temel Sonuç: Geleneksel Dövme İşlemi Mümkün Değil, Ancak Özel Prosesler “Dövme Benzeri” Prosesler İmkânı Sunuyor

Tungsten karbür (WC), tungsten bazlı malzemelerin tipik bir çekirdek fazı olarak semente karbür, geleneksel metal dövme işlemleri (çekiçle dövme, rulo dövme ve ekstrüzyon gibi) kullanılarak oluşturulamaz. Bununla birlikte, belirli sıcaklık ve basınç bağlantı koşulları altında, toz metalürjisinden türetilen ve geleneksel dövmenin plastik akış şekillendirmesinden temelde farklı olan “dövme benzeri” bir yoğunlaştırma teknolojisi mevcuttur.

II. Geleneksel Dövmenin Uygulanamazlığının Altında Yatan Malzeme Bilimi

Tungsten karbürün kristal yapısı ve kompozit sistem özellikleri, geleneksel dövmenin uygulanabilirliğini temelde sınırlamaktadır:

1. Termodinamik Kısıtlamalar: WC, endüstriyel dövme fırınlarının sıcaklık sınırını (geleneksel çelik dövme sıcaklığı ≤1200℃) çok aşan 2870℃ kadar yüksek bir erime noktasına sahiptir. Yüksek sıcaklıklarda bile belirgin bir yumuşama aralığı yoktur, bu da plastik deformasyon için gerekli reolojik duruma ulaşmayı imkansız hale getirir.

2. Çelişkili Mekanik Özellikler: Oda sıcaklığında WC, HRA 89-92,5 sertliğe ve ≥1800HV mikro sertliğe sahipken, kırılma tokluğu sadece 10-15 MPa・m¹/²“dir. Tipik bir ”yüksek sertlik, düşük plastisite" seramik matris kompozittir. Geleneksel dövme darbe yükleri veya statik basınçlar doğrudan taneler arası bağ kırılmasına yol açarak kırılgan parçalanmaya neden olur.

3. Mikroyapı Sınırlamaları: Endüstriyel WC ürünleri tipik olarak bir “WC taneleri + metalik bağlayıcı faz” kompozit sistemidir (bağlayıcı faz çoğunlukla Co veya Ni'dir ve içeriği 5-15wt%'dir). Bağlayıcı faz, WC tanelerini yalnızca ince bir film halinde kapsar, sürekli bir plastik yük taşıma ağı oluşturamaz ve genel plastik akışı engeller.

III. Tungsten Karbürün Temel Üretim Süreçleri (Endüstriyel Sınıf Profesyonel Analiz)

(I) Ana Akım Süreci: Toz Metalurjisi (Küresel WC Ürün Üretiminin 95%'den fazlasını oluşturmaktadır)

Toz metalürjisi, WC ürünleri için standart üretim yoludur. Temelinde “toz hazırlama - kalıplama - sinterleme” olmak üzere üç aşamalı bir süreç yer alır ve bu sürecin anahtarı tane boyutu ve yoğunluğunun kontrol edilmesidir:

1. Toz Hazırlama Aşaması

Doğrudan Sentez Yöntemi: Tungsten tozu (W≥99.9%, parçacık boyutu 1-5μm), W:C=1:1 atomik oranında karbon siyahı/grafit tozu (C≥99.5%) ile karıştırılır. Hidrojen atmosferinde 1400-1600°C'de karbotermik bir indirgeme reaksiyonu meydana gelir: W + C → WC, birincil WC tozu oluşturur (partikül boyutu 0,5-3μm). Sprey kurutma granülasyonu: WC tozuna 5-15wt% Co tozu (bağlayıcı faz) ve kalıplama maddesi (parafin mumu, polivinil alkol gibi) ekleyin, bilyalı değirmen (bilya-toz oranı 10:1, öğütme süresi 24-72 saat) ve ardından akıcı bir aglomere toz (partikül boyutu 50-200μm) oluşturmak için püskürterek kurutun.

1. Kalıplama Aşaması

Soğuk izostatik presleme (CIP): Aglomere tozu elastik bir kalıba yükleyin ve karmaşık şekilli ürünler (bıçaklar, kalıplar gibi) için uygun olan 60-70% bağıl yoğunluğa sahip yeşil bir gövde elde etmek için 150-300MPa basınç altında izostatik olarak bastırın.

Sıkıştırma kalıplama: Basit şekiller (astarlar, diş matkap uçları gibi) için uygun olan 100-200MPa basınç altında tek yönlü olarak preslemek için çelik bir kalıp kullanın. Sinterleme çatlamasını önlemek için presleme yoğunluğunun homojenliğini kontrol etmek gerekir.

1. Sinterleme Aşaması

Vakum Sinterleme: 1350-1500°C'de ısıtma ve 1-4 saat boyunca ≤10-³Pa vakum derecesi, katı hal sinterleme (WC tane yüzeyinde difüzyon) ve sıvı faz sinterleme (Co bazlı bağlayıcı fazın erimesi, WC tanelerinin ıslatılması ve kapsüllenmesi ve gözeneklerin doldurulması) olarak ikiye ayrılır ve sonuçta ≥99% bağıl yoğunluğa sahip ürünler elde edilir.

Düşük Basınçlı Sinterleme (LPS): WC tanelerinin anormal büyümesini engellemek ve kapalı gözenekleri ortadan kaldırmak için sinterlemenin sonraki aşamalarında 0,5-5MPa'da argon gazı eklenir, yoğunluğu 99,5%'nin üzerine çıkarır ve kırılma tokluğunu 10-15% artırır.

(II) Son Teknoloji “Dövme Benzeri” Yoğunlaştırma Teknolojisi (Özellikle Üst Düzey WC Ürünleri için)

Bu teknoloji, geleneksel dövmenin plastik deformasyonunu “yüksek sıcaklık + dinamik basınç” ile değiştirir ve temel amacı taneleri rafine etmek ve yoğunluğu arttırmaktır:

1. Salınımlı Basınç Destekli Sinterleme Dövme (OPASF)

İşlem Prensibi: Önceden sinterlenmiş bir işlenmemiş parça (bağıl yoğunluk 70-85%) bir grafit kalıba yerleştirilir ve 1200-1400°C'de periyodik salınımlı basınç (genlik 5-20 MPa, frekans 10-50 Hz) uygulanır. Basınç dalgaları parçacıkların yeniden düzenlenmesini ve arayüzey bağlanmasını teşvik eder.

Teknik Avantajlar: Ultra ince bir tane yapısı (WC tane boyutu 250-500 nm), 99,6% bağıl yoğunluk, sertlikte 5-8% artış ve 18-22 MPa ・ m¹/² kırılma tokluğu elde edebilir. Uçak motoru bıçak uçlarına ve üst düzey kesici takımlara uygulanmıştır.

1. Sıcak İzostatik Presleme (HIP)

Proses Parametreleri: 1300-1450°C ve 100-200MPa argon basıncında 2-4 saat tutma, sinterleme kusurlarını (mikro gözeneklilik ve çatlaklar gibi) ortadan kaldırmak için yüksek sıcaklık, yüksek basınçlı izostatik presleme ortamını kullanma.

Uygulamalar: WC-Co askeri ürünler (zırh delici mermi çekirdekleri gibi) ve yüksek hassasiyetli kalıplar için kullanılır, yorulma mukavemetini 30%'ye göre artırır.

2. Kıvılcım Plazma Sinterleme (SPS)

Proses Özellikleri: Darbeli akım (ısıtma hızı 100-500 ℃ / dak) ile üretilen Joule ısıtma yoluyla hızlı ısıtma, 800-1200 ℃ ve 50-150MPa basınçta 3-10 dakika tutma, hızlı yoğunlaştırma sağlar.

Temel Avantajlar: Sinterleme süresini önemli ölçüde kısaltır, WC tane büyümesini engeller (partikül boyutu ≤ 1μm) ve geleneksel sinterlemenin sadece 1/3'ü kadar enerji tüketir. Nanokristalin WC ürünleri ve WC-TiC-TaC çok elementli alaşımlar için uygundur.

(III) Diğer Özel Üretim Süreçleri

1. Kimyasal Buhar Biriktirme (CVD): Biriktirir a WC kaplama (1-10μm kalınlığında) bir gaz fazı reaksiyonu (örneğin, WF₆ + CH₄ + H₂ → WC + HF) yoluyla alt tabaka yüzeyinde, kesici takımların ve yatakların yüzey güçlendirmesi için kullanılır.

2. Seçici Lazer Eritme (SLM): WC-Co tozunu seçici olarak eritmek ve şekillendirmek için bir lazer ışını kullanır. Karmaşık özel yapım parçalar (örn. mikro kalıplar, tıbbi implantlar) için uygundur, ancak çatlak kontrolü ve yoğunluk zorluklarının çözülmesini gerektirir.

IV. Süreç Seçimi ve Uygulama Senaryolarının Eşleştirilmesi

| Üretim Süreci | Yoğunluk | Tane Büyüklüğü | Üretim Maliyeti | Tipik Uygulamalar |

| Vakum Sinterleme | ≥99% | 1-5μm | Düşük | Genel amaçlı kesici takımlar, aşınmaya dayanıklı astarlar |

| Düşük Basınçlı Sinterleme | ≥99,5% | 0,8-3μm | Orta | Hassas kalıplar, mühendislik makine parçaları |

| Sıcak İzostatik Presleme (HIP) | ≥99,8% | 1-4μm | Yüksek | Askeri ürünler, havacılık ve uzay bileşenleri |

| Salınımlı Basınçlı Sinterleme | ≥99,6% | 0,25-1μm | Orta-Yüksek | Yüksek kaliteli kesici takımlar, aşınmaya dayanıklı kesici uçlar |

| Kıvılcım Plazma Sinterleme (SPS) | ≥99,7% | 0,5-2μm | Yüksek | Nanokristal ürünler, özel alaşımlar |

V. Özet

1. Yüksek sertliği, düşük plastisitesi ve yüksek erime noktası nedeniyle tungsten karbür geleneksel dövme işlemleri için tamamen uygun değildir. Darbe veya statik basınç yoluyla plastik deformasyon elde etmeye yönelik her türlü girişim ürünün kırılmasıyla sonuçlanacaktır.

2. Endüstriyel olarak toz metalurjisi, hem maliyet hem de seri üretim açısından avantajlar sunan temel üretim teknolojisidir. Üst düzey uygulamalar için, salınımlı basınçlı sinterleme gibi “dövme benzeri” yoğunlaştırma teknolojileri ve sıcak izostatik presleme performans yükseltmeleri elde etmek için kullanılabilir.

3. Proses seçimi uygulama-talep odaklı olmalıdır: genel amaçlı aşınmaya dayanıklı parçalar için vakum sinterleme tercih edilir; hassas yük taşıyan parçalar için düşük basınçlı sinterleme veya sıcak izostatik presleme kullanılır; ve ultra yüksek performanslı bileşenler için kıvılcım plazma sinterleme veya salınımlı basınç sinterleme kullanılabilir.

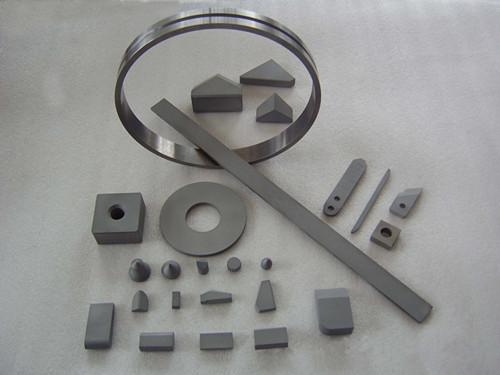

Şirketimiz Çin'in ilk on şirketi arasındadır. semente karbür üreticileri. Semente karbür ürünlere ihtiyacınız varsa, lütfen Bize ulaşın.