Nikel Bazlı Tungsten Karbür Alaşımının Parametreleri

1. Kimyasal Bileşim Temel Özellikleri Belirler. Nikel bazlı WC alaşımlarında nikel temel element olarak görev yapar ve tipik olarak bileşimin 60% - 85%'sini oluşturur. Bazı özelleştirilmiş havacılık ve uzay alaşımı bileşenlerinde nikel içeriği 75%'ye ulaşarak mükemmel tokluk ve korozyon direnci sağlar. Tungsten karbür (WC) temel güçlendirme fazıdır ve genellikle 15% - 40% aralığında bulunur. Maden makineleri alaşım parçalarındaki aşınma plakaları için 30%'lik bir WC içeriği yüzey sertliğini önemli ölçüde artırır. Nikel ve WC'nin yanı sıra krom (Cr), molibden (Mo) ve niyobyum (Nb) gibi elementler de sıklıkla eklenir. Krom oksidasyon direncini artırır; örneğin, yüksek sıcaklıklı ortamlarda çalışan alaşımlı kesici takımlar 5% - 15% Cr içerir ve yüzey oksidasyonunu etkili bir şekilde önler. Molibden yüksek sıcaklık mukavemetini artırır; uçak motoru bileşenlerinde, eklenmesi alaşımın 800°C'de bile iyi mukavemeti korumasını sağlar.

2. Sertlik Göstergelerinde Önemli Değişimler. Nikel bazlı WC alaşımlarının sertliği, işleme tekniklerine ve uygulamalara bağlı olarak önemli ölçüde değişir. Toz metalürjisi ile hazırlanan ve sinterlenen alaşımlar HRC 60 - 70 sertlik seviyelerine ulaşabilir. Otomotiv parçaları fabrikalarında, bu şekilde üretilen kalıplar önemli bir aşınma olmaksızın on binlerce metal damgalama döngüsüne dayanır. Kaplama kaynağı (sert dolgu) tipik olarak HV 800 - 1200 civarında sertliğe sahip alaşım katmanları sağlar. Liman vinci kepçelerinin dudak kenarlarına kaplama kaynağı yoluyla nikel bazlı WC alaşımının uygulanması aşınma direncini önemli ölçüde artırır. Daha önce her altı ayda bir değiştirilmesi gereken kepçeler, sert yüzey kaplamasından sonra iki yıla kadar dayanabilir.

3. Nispeten Kararlı Yoğunluk Değerleri. Nikel bazlı WC alaşımlarının yoğunluğu tipik olarak 10 - 12 g/cm³ arasında değişir. Alaşım parçaların dökümünde bu yoğunluk çok önemlidir. Örneğin, büyük alaşımlı yatak yuvaları üreten bir dökümhane, yoğunluğu etkileyen alaşım bileşimi dalgalanmaları nedeniyle döküm parçalarda önemli ağırlık sapmaları yaşamıştır. Normalde, daha yüksek nikel içeriği ve daha düşük WC içeriği daha düşük yoğunluğa neden olurken, daha yüksek WC içeriği yoğunluğu artırır. Ağırlığın tasarım spesifikasyonlarını karşıladığından emin olmak için hassas alet alaşım bileşenlerinde sıkı yoğunluk kontrolü şarttır.

4. Üstün Yüksek Sıcaklık Performansı. Nikel bazlı WC alaşımları yüksek sıcaklıklı ortamlarda olağanüstü performans sergiler. Tipik çalışma sıcaklığı aralığı 600°C - 1000°C'dir. Termik santraller için kazan borusu kaynak onarımlarında, nikel bazlı WC alaşımlı kaynak çubuklarının kullanılması, boruların 850°C yüksek sıcaklıktaki buharın aşındırma etkisi altında iyi aşınma direnci ve mukavemetini korumasını sağlar. 900°C'de alaşımın gerilme mukavemeti hala 500 MPa'yı aşabilir. Örneğin, bir çelik fabrikasının nikel bazlı WC alaşımı ile kaplanmış yeniden ısıtma fırını silindir tablasının yüzeyi, 950°C çelik kütüklerin haddeleme basıncı altında minimum aşınma göstererek silindir değiştirme sıklığını önemli ölçüde azaltmıştır.

5. Olağanüstü Aşınma Direnci. Alaşımın aşınma direnci WC içeriği ile yakından ilişkilidir. Cevher öğütme sırasında sürtünmenin yoğun olduğu madenlerde bilyalı değirmen astarları için nikel bazlı WC alaşımı kullanıldığında, 35% WC içerikli astarlar standart çelik astarlardan 5 kat daha uzun ömürlüdür. Çimento üretim hatlarında, çimento taşıyan boru dirseklerinde nikel bazlı WC alaşımlı aşınma plakaları kullanıldığında, standart plakalar aylar içinde aşınırken, bir yıldan fazla bir süre sonra minimum aşınma görülür. Lazerle yeniden eritme gibi yüzey işlemleri aşınma direncini daha da artırabilir; bir makine fabrikası yüzeyi lazerle yeniden erittikten sonra alaşım kalıplarının aşınma ömrünü 30% ile artırmıştır.

6. Korozyon Direnci Değişir. Nikel bazlı WC alaşımları korozif ortama bağlı olarak farklı korozyon direnci sergiler. Seyreltik sülfürik asit çözeltilerinde, daha yüksek Mo içeriğine sahip alaşımlar daha iyi korozyon direnci gösterir. Bazı kimya tesislerinde reaksiyon kabı karıştırıcı kanatları için bu tür alaşımlar kullanılır ve seyreltik sülfürik asitte iki yıl sonra sadece hafif yüzey korozyonu gösterir. Deniz suyu ortamlarında, Cr ve Mo içeren alaşımlar klorür iyonu korozyonuna karşı etkili bir şekilde direnç gösterir. Açık deniz petrol platformu ekipmanlarında nikel bazlı WC alaşımından yapılan bileşenler, uzun süreli deniz suyuna daldırma ve aşındırmaya rağmen iyi performans göstererek korozyon kaynaklı arızaları önler.

7.Termal Genleşme Katsayı Uygulamayı Etkiler. Nikel bazlı WC alaşımlarının termal genleşme katsayısı (TEC) tipik olarak (8 - 12) × 10-⁶/°C'dir. Bu parametre, yüksek sıcaklıktaki ekipmanların montajı için hayati önem taşır. Örneğin, uçak motoru türbin kanatlarını disk göbeğine monte ederken, malzemelerin TEC'si eşleşmelidir. Önemli bir uyumsuzluk, motor çalıştırma/kapatma sıcaklık döngüleri sırasında yüksek termal gerilimler oluşturarak potansiyel olarak kanatların gevşemesine veya kırılmasına neden olabilir. Yüksek sıcaklıktaki borular için genleşme bağlantılarının tasarlanması da serbest termal hareket sağlamak ve gerilme hasarını önlemek için alaşımın TEC'sinin dikkate alınmasını gerektirir.

8. Kaynak Zorluklar Sunar. Nikel bazlı WC alaşımlarının kaynağı özel işlemler gerektirir. WC'nin yüksek sertliği ve erime noktası nedeniyle, kaynak çatlamaya ve gözenekliliğe eğilimlidir. Parça onarımı sırasında yanlış kaynak yöntemlerinin kullanılması, ağır çatlaklı kaynaklara neden olarak parçanın reddedilmesine yol açabilir. Doğru kaynak, özel elektrotlar ve kontrollü kaynak akımı ve hızı gerektirir. Termal stres çatlamasını önlemek için bileşenlerin kaynak öncesinde 200°C - 300°C'ye kadar ön ısıtmaya tabi tutulması ve kaynak sonrasında yavaş soğutma uygulanması şarttır.

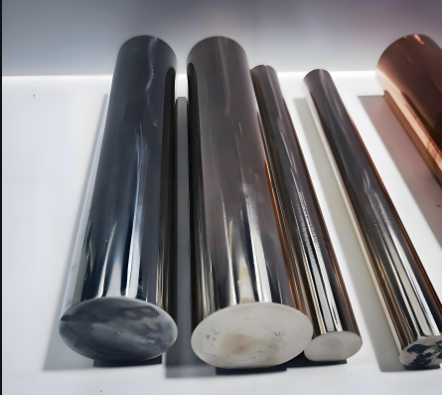

Şirketimiz Çin'in ilk on şirketi arasındadır. tungsten karbür üreticileri. Semente karbür ürünlere ihtiyacınız varsa, lütfen Bize ulaşın.