7 En iyi yol, karbür uçlar nasıl seçilir

Karbür Uçlar Nasıl Belirlenir ve Karbür Uçlar Nasıl Seçilir? Bu makale, size kesinlikle değerli bilgiler sağlayacak olan aşağıdaki yedi bölüm aracılığıyla ayrıntılı olarak açıklanacaktır.

1. Ekleme Şekli Seçimi

Kesici ucun şekli, iş parçası malzemesi, takımın uç açısı, burun açısı, etkili kesme kenarlarının sayısı vb. ile ilgilidir.

Farklı kesici uç şekilleri farklı burun mukavemetlerine sahiptir. Genel olarak, burun açısı ne kadar büyükse, burun mukavemeti de o kadar büyük olur ve bunun tersi de geçerlidir. Yuvarlak kesici uçlar (R tipi) en büyük burun açısına sahipken, 35° elmas kesici uçlar (V tipi) en küçük burun açısına sahiptir. Seçim yaparken, kesme koşullarının ağır, orta veya hafif kesmeyi hedefleyen şiddetli olup olmadığına göre seçim yapın. Takım tezgahı sertliği ve gücü izin verdiğinde, büyük paylar ve kaba işleme için daha büyük burun açısına sahip kesici uçlar kullanılmalıdır. Tersine, düşük sertlik ve güce sahip takım tezgahları, küçük paylar ve finisaj için daha küçük burun açılı kesici uçlar uygundur. Kesici Uç Şekli ile Burun Mukavemeti ve Kesme Titreşimi

Kesme kuvvetleri açısından bakıldığında, daha büyük bir burun açısı, işleme sırasında iş parçası üzerinde daha büyük bir radyal bileşen kuvveti ile sonuçlanır ve bu da kesme titreşimine neden olmaya daha yatkın hale getirir. Etkili kesme kenarlarının sayısı açısından bakıldığında, aynı koşullar altında yuvarlak kesici uçlar en fazla, prizmatik kesici uçlar ise en az sayıya sahiptir.

2. Kesici Uç Rölyef Açısının Seçimi

Yaygın kesici uç kabartma açıları arasında N (0°), C (7°), P (11°), E (20°) vb. bulunur. Genel olarak, kaba işleme ve yarı ince işleme için N tipi kullanılabilir.

Yarı finisaj ve finisaj için talaş kırıcılı C tipi, P tipi veya N tipi kesici uçlar kullanılabilir.

Dökme demir ve sertleştirilmiş çeliğin işlenmesi için N tipi kullanılabilir.

Paslanmaz çeliğin işlenmesi için C tipi veya P tipi kullanılabilir.

Alüminyum alaşımının işlenmesi için P tipi, E tipi vb. kullanılabilir.

Elastik geri kazanımı iyi olan malzemeler için biraz daha büyük bir kabartma açısı seçilebilir.

Genel olarak, delme uçları için C tipi veya P tipi seçilir; büyük delikler için N tipi seçilebilir.

CNC kesici uç modellerini belirli bir örnek üzerinden kısaca anlayalım. Kesici uç modelini ele alalım DNMG150408-MS bir örnek olarak. Modeli zengin bilgiler içermektedir. Bu insert modeli 10 pozisyondan oluşmaktadır. İlk dört harf kesici ucun özelliklerini temsil ederken, sonraki altı sayı kesici ucun boyutsal modelini ayrıntılı olarak açıklar. Her harf ve sayı, şekil, açılar ve boyutlar dahil olmak üzere belirli özellikleri temsil eder.

Özellikle, D 55°'lik bir elmas kesici ucu temsil eder, N 0°'lik bir kabartma açısını gösterir, M kesici ucun üretim tolerans derecesini belirtir ve G eğik yüzey tipini ve merkez delik tipini tanımlar. Sayısal kısımda, 15 kesme kenarı uzunluğunun 15 mm olduğunu gösterir, 04 4,76 mm'lik bir kesici uç kalınlığını temsil eder ve 08 0,8 mm'lik bir burun yarıçapını gösterir.

Her Bir Bileşenin Analizi

Ardından, kesici uç modelinin her bir bileşenini daha ayrıntılı olarak analiz ediyoruz. Şekil kodu, kabartma açısı, tolerans derecesinin yanı sıra eğim yüzü ve merkez delik tipi gibi her harfin özel anlamını açıklamak, her detayın önemini netleştirmeye yardımcı olur. İlk harf genellikle CNC kesici ucun şeklini temsil eder. Yaygın şekil kodları arasında sırasıyla normal altıgen, normal sekizgen, normal beşgen, kare, eşkenar dörtgen (80° dahil açı), elmas (55° dahil açı) ve elması (75° dahil açı) temsil eden H, O, P, S, T, C, D ve E bulunur.

İkinci harf kesici ucun kabartma açısını gösterir; burada A'dan O'ya kadar olan kodlar 3°, 5°, 7° gibi farklı kabartma açısı değerlerine karşılık gelir.

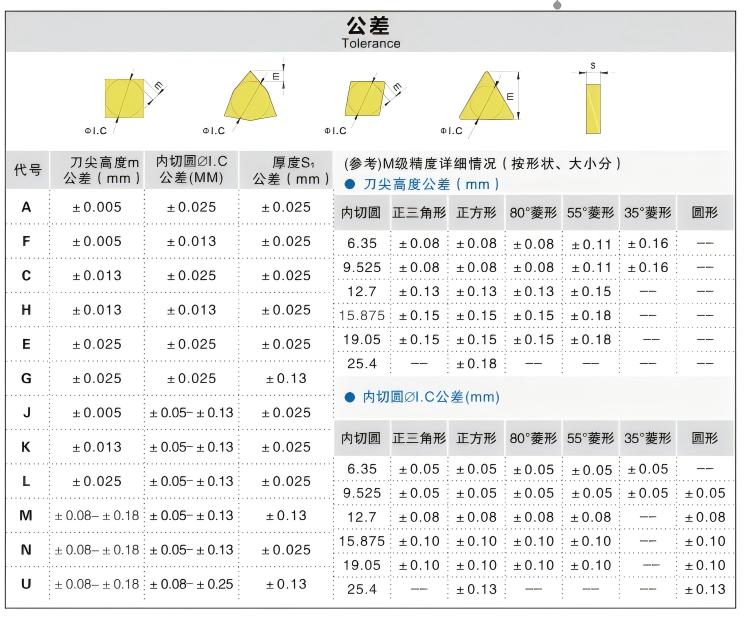

Üçüncü harf kesici ucun tolerans derecesi ile ilgilidir. M ve G dereceleri en yaygın kullanılan tolerans dereceleridir. M sınıfı tipik olarak kaba işleme, yarı ince işleme ve ince işleme uçları için uygunken, G sınıfı daha çok hassas işleme ve süper sert uçlar için kullanılır.

Son olarak, dördüncü harf kesici ucun eğik yüzey tipini ve merkez delik tipini (talaş oluğu ve delik) tanımlamak için kullanılır. Bu ayrıntılı analiz sayesinde, CNC kesici uç modelinin her bir bileşeninin temsil ettiği anlamı daha net bir şekilde anlayabiliriz.

3. Ekleme Tolerans Derecesi

Seçim, görevin tamamlanmasını sağlarken işleme maliyetlerini azaltmak için finiş, yarı finiş, kaba işleme vb. gibi işleme operasyonuna dayanır.

3.1 ISO standardındatolerans harflerle temsil edilir ve D Sınıfı D sınıfı takımların hassasiyeti ±2 µm'ye ulaşabilir ve yüksek hassasiyetli işleme için uygundur. C ve B sınıfı hassasiyet ±5 µm aralığında olup genel işleme için uygundur. A, E ve F sınıfı nispeten daha düşük hassasiyete sahiptir ve genellikle daha basit iş parçası işlemeye uygulanır.

3.2 JIS (Japon Endüstriyel Standartları) Japon yerel endüstriyel standartlarını belirleyen kuruluşun kısaltmasıdır. JIS standardında, hassasiyet de harflerle temsil edilir ve AA Sınıfı AA sınıfı takımların hassasiyeti ±1 µm'ye ulaşabilir ve yüksek hassasiyetli işleme için uygundur. A ve B sınıfı hassasiyet ±3 µm aralığında olup genel işleme için uygundur. C, D ve E sınıfı nispeten daha düşük hassasiyete sahiptir ve genellikle daha basit iş parçası işlemeye uygulanır.

3.3 ASME (American Society of Mechanical Engineers) Amerikan makine mühendisleri için profesyonel bir organizasyondur. ASME standardında, hassasiyet de harflerle temsil edilir ve AA Sınıfı AA sınıfı takımların hassasiyeti ±1 µm'ye ulaşabilir ve yüksek hassasiyetli işleme için uygundur. A ve B sınıfı hassasiyet ±3 µm aralığında olup genel işleme için uygundur. C, D ve E sınıfı nispeten daha düşük hassasiyete sahiptir ve genellikle daha basit iş parçası işlemeye uygulanır.

3.4 Çin Standardı A'dan U'ya kadar 12 tolerans derecesine sahiptir. G, M ve U dereceleri tornalama için yaygın olarak kullanılır. Genel olarak, hassas işleme için yüksek hassasiyetli G Sınıfı kesici uçlar seçilir; demir dışı metallerin finisajı ve yarı finisajı için G Sınıfı kesici uçlar uygundur. Sertleştirilmiş çeliğin (45 HRC'nin üzerinde) finisajı için de G Sınıfı kesici uçlar kullanılabilir. Son işlemden ağır kaba işlemeye kadar M sınıfı kesici uçlar kullanılabilir; kaba işlemede U sınıfı kesici uçlar kullanılabilir.

3.5 Sonuç CNC takım hassasiyetini temsil eden harfler ISO, JIS ve ASME gibi standartları içerir. Bunların arasında, D ve AA Sınıfı en yüksek hassasiyeti temsil eder, A ve B Sınıfı genel işleme için uygundur ve C, D ve E Sınıfı daha basit iş parçası işleme için uygundur. Farklı harf standartları, farklı işleme gereksinimleri için geçerlidir. Standart hassasiyete sahip takımların seçilmesi, işleme verimliliğini ve kalitesini artırabilir.

4. Burun Yarıçapı

Sadece kesme verimliliğini etkilemekle kalmaz, aynı zamanda işlenmiş yüzey pürüzlülüğü ve hassasiyeti ile de ilgilidir. Burun yarıçapı ve maksimum ilerleme hızı arasındaki ilişki göz önüne alındığında, maksimum ilerleme burun yarıçapı boyutunun 80%'sini aşmamalıdır. Aksi takdirde, kesme koşulları kötüleşecek ve potansiyel olarak dişli yüzey izlerine ve takım kırılmasına yol açacaktır. Bu nedenle, seçilen burun yarıçapı, parça tornalama için maksimum ilerleme hızının 1,25 katına eşit veya daha büyük olmalıdır. Burun açısı 90°'den az olduğunda, izin verilen maksimum ilerleme hızı azaltılmalıdır.

Burun yarıçapı da talaş kırma güvenilirliği ile ilgilidir.

Talaş kırılmasını sağlamak için, kesme payı ve ilerleme hızı için minimum bir değer vardır. Burun yarıçapı azaldığında, bu iki minimum değer de buna bağlı olarak azalır. Bu nedenle, güvenilir talaş kırma için, küçük burun yarıçapları tipik olarak küçük toleranslı, düşük ilerlemeli tornalama işlemleri için kullanılırken, daha büyük burun yarıçapları bunun tersi için uygundur.

Geometrik olarak, burun yarıçapı ve ilerleme hızı, işlenen parçanın yüzey pürüzlülüğünü oluşturan iki parametredir: h ≈ f² / (8 * rε) (nerede h µm cinsinden işlenmiş yüzey profili yüksekliğidir, f mm/dev cinsinden ilerleme hızıdır ve rε mm cinsinden burun yarıçapıdır). Bu formülden, gerekli işlenmiş parça yüzey pürüzlülüğü ve ilerleme hızı ayarlandıktan sonra, ilgili burun yarıçapı seçilebilir: rε ≥ f² / (8 * h).

5. Talaş Kırıcı Oluk Tipi Seçimi

Çin'de üretilen karbür uçlar için talaş kırıcı kanal tipleri iki ana kategoriye ayrılır. İlk kategori, ulusal standart (GB 2076-1987) tarafından önerilen 23 yiv tipinden oluşmaktadır. İkinci kategori, Çin'in iki büyük karbür üreticisinin ürün kataloglarında önerilen ilgili uygulanabilir aralıklara sahip yiv tiplerini içerir. Bu iki kategorideki düzinelerce yiv tipinin tamamını listelemek mümkün değildir; seçim için ilgili kataloglara başvurulabilir. Geleneksel CNC işleme için, kesici uç talaş kırıcı kanalları iki moda doğru gelişmiştir: temel kanal tipleri artı tamamlayıcı kanal tipleri. Yani, boşlukları doldurmak için diğer yiv tipleri ile desteklenen en az sayıda temel yiv ile mümkün olan en geniş işleme aralığını kapsar. Oluk tipi, işleme operasyonu tipine ve iş parçasının malzeme özelliklerine göre belirlenir. Temsil yöntemleri tedarikçiye göre değişir, ancak temel yaklaşım benzerdir: temel yiv tipleri operasyon türüne göre Finiş (kod F), Orta/Genel işleme (kod M) ve Kaba işleme (kod R) olarak kategorize edilir.

6. İş Parçası Malzemesine Göre Kesici Uç Tipinin Seçilmesi

Uluslararası standartlara göre Çelik (P sınıfı), Paslanmaz çelik ve Alaşımlı çelik (M sınıfı) ve Dökme demir (K sınıfı) için tipler vardır. Bu iki hususun birleştirilmesi ilgili oluk tiplerini verir. Örneğin, PF Çelik finisajı için bir oluk tipini ifade eder, KM dökme demirin vb. genel işlenmesi içindir. İşleme, ultra ince işleme ve ağır kaba işleme gibi iki yöne doğru uzanıyorsa ve malzemeler de ısıya dayanıklı alaşımlar, alüminyum alaşımları, demir dışı metaller vb. gibi genişliyorsa, ultra ince işleme, ağır kaba işleme ve ısıya dayanıklı alaşımların, alüminyum alaşımlarının vb. işlenmesi için ek oluk tipleri kullanılabilir. Seçim için özel ürün kataloglarına başvurulmalıdır.

7. Insert Marka Seçimi

Bu, takımın kademesini/derecesini seçmeyi ifade eder. Takım kademesinin seçimi, takım tezgahının derecesi, parça işleme gereksinimleri, ürün değeri, işletmenin türü ve işletmenin ürünlerinin pazar durumu ile yakından ilgilidir. Şu anda, Çin takım endüstrisinde, takım kökenlerinin "hiyerarşisi" algısı vardır:

(1) Almanya,

(2) Avrupa/Amerika, İsrail, Japonya

(3) Kore, Çin.

Şirketimiz Çin'in ilk on şirketi arasındadır. semente karbür üreticileri. Semente karbür ürünlere ihtiyacınız varsa, lütfen Bize ulaşın.