7 Лучших способов, как выбрать твердосплавные пластины

Как определить твердосплавные вставки и как выбрать твердосплавные вставки? В этой статье мы подробно расскажем об этом в следующих семи частях, которые, несомненно, предоставят вам ценную информацию.

1. Выбор формы вставки

Форма пластины зависит от материала заготовки, угла опережения, угла носа инструмента, количества эффективных режущих кромок и т. д.

Разные формы вставки имеют разную прочность носа. Как правило, чем больше угол наклона носа, тем выше прочность носа, и наоборот. Круглые пластины (тип R) имеют наибольший угол наклона носа, а алмазные пластины 35° (тип V) - наименьший. При выборе ориентируйтесь на условия резания: тяжелые, средние или легкие. Если жесткость и мощность станка позволяют, то при больших припусках и черновой обработке следует использовать пластины с большим углом носа. И наоборот, для станков с низкой жесткостью и мощностью, небольшими припусками и чистовой обработкой подходят пластины с меньшим углом носа. Форма вставки в сравнении с прочностью носа и вибрацией при резке

С точки зрения сил резания, больший угол носовой части приводит к увеличению радиальной составляющей силы на заготовке во время обработки, что делает ее более склонной к вибрации при резании. Что касается количества эффективных режущих кромок, то при одинаковых условиях круглые пластины имеют наибольшее количество, а призматические - наименьшее.

2. Выбор угла разгрузки вставки

Обычные углы разгрузки пластин включают N (0°), C (7°), P (11°), E (20°) и т. д. Как правило, для черновой и получистовой обработки можно использовать тип N.

Для полуфинишной и финишной обработки можно использовать пластины типа C, P или N со стружколомами.

Для обработки чугуна и закаленной стали можно использовать тип N.

Для обработки нержавеющей стали могут использоваться фрезы типа C или P.

Для обработки алюминиевого сплава могут быть использованы станки типа P, E и т.д.

Для материалов с хорошей эластичностью можно выбрать немного больший угол рельефа.

Как правило, для расточных пластин выбирают тип C или P; для больших отверстий можно выбрать тип N.

Давайте вкратце разберем модели вставок с ЧПУ на конкретном примере. Возьмем модель вставки DNMG150408-MS в качестве примера. Его модель содержит богатую информацию. Эта модель вставки состоит из 10 позиций. Первые четыре буквы обозначают характеристики вставки, а следующие шесть цифр подробно описывают ее размерную модель. Каждая буква и число обозначают конкретные атрибуты, включая форму, углы и размеры.

В частности, D представляет собой алмазную вставку с углом 55°, N указывает на угол рельефа 0°, M обозначает класс производственного допуска вставки, и G описывает тип ракельной поверхности и тип центрального отверстия. В числовой части, 15 указывает на длину режущей кромки 15 мм, 04 представляет собой вставку толщиной 4,76 мм, и 08 указывает на радиус носа 0,8 мм.

Анализ каждого компонента

Далее мы проанализируем каждый компонент модели вставки. Описание конкретного значения каждой буквы, например, кода формы, угла рельефа, класса допуска, а также типа граней и центрального отверстия, помогает прояснить значение каждой детали. Первая буква обычно обозначает форму вставки с ЧПУ. Распространенные коды формы включают H, O, P, S, T, C, D и E, обозначающие правильный шестиугольник, правильный восьмиугольник, правильный пятиугольник, квадрат, ромбик (угол 80°), алмаз (угол 55°) и бриллиант (угол 75°) соответственно.

Вторая буква указывает на угол рельефа вставки, где коды от A до O соответствуют различным значениям угла рельефа, таким как 3°, 5°, 7° и т.д.

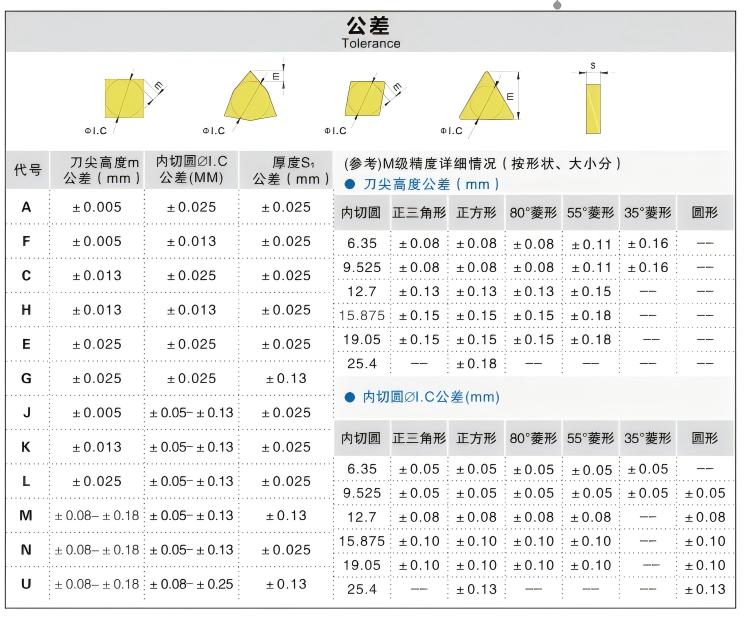

Третья буква означает класс допуска вставки. Степень M и степень G - наиболее часто используемые степени допуска. Класс M обычно подходит для черновых, получистовых и чистовых вставок, а класс G чаще используется для прецизионной обработки и сверхтвердых вставок.

Наконец, четвертая буква используется для описания типа граней и центрального отверстия (стружечная канавка и отверстие). Благодаря такому подробному анализу мы можем более четко понять смысл, вкладываемый в каждый компонент модели вставки с ЧПУ.

3. Класс допуска вставки

Выбор основывается на операции обработки, такой как чистовая, получистовая, черновая и т. д., чтобы снизить затраты на обработку и при этом обеспечить выполнение поставленной задачи.

3.1 В стандарте ISO, толерантность представлена буквами, с Оценка D Точность инструментов класса D может достигать ±2 мкм и подходит для высокоточной обработки. Точность инструментов классов C и B находится в пределах ±5 мкм и подходит для общей обработки. Инструменты классов A, E и F имеют относительно низкую точность и обычно применяются для обработки более простых заготовок.

3.2 JIS (Японские промышленные стандарты) это аббревиатура организации, устанавливающей японские внутренние промышленные стандарты. В стандарте JIS точность также обозначается буквами, при этом Класс АА Точность инструментов класса АА достигает ±1 мкм и подходит для высокоточной обработки. Точность инструментов классов A и B находится в пределах ±3 мкм и подходит для общей обработки. Инструменты классов C, D и E имеют относительно более низкую точность и обычно применяются для обработки более простых заготовок.

3.3 ASME (Американское общество инженеров-механиков) является профессиональной организацией американских инженеров-механиков. В стандарте ASME точность также обозначается буквами, при этом Класс АА Точность инструментов класса АА достигает ±1 мкм и подходит для высокоточной обработки. Точность инструментов классов A и B находится в пределах ±3 мкм и подходит для общей обработки. Инструменты классов C, D и E имеют относительно более низкую точность и обычно применяются для обработки более простых заготовок.

3.4 Китайский стандарт имеет 12 классов допуска от A до U. Для токарной обработки обычно используются пластины классов G, M и U. Как правило, для прецизионной обработки выбираются высокоточные пластины класса G; для чистовой и получистовой обработки цветных металлов подходят пластины класса G. Для финишной обработки закаленной стали (выше 45 HRC) также могут использоваться пластины класса G. Для чистовой и черновой обработки в тяжелых условиях могут использоваться пластины класса M; для черновой обработки - пластины класса U.

3.5 Заключение Буквы, обозначающие точность инструментов с ЧПУ, включают такие стандарты, как ISO, JIS и ASME. Среди них, Степень D и AA представляют собой высочайшую точность, Степень A и B подходят для общей обработки, и Степень C, D и E подходят для обработки более простых заготовок. Для разных требований к обработке применяются разные стандарты букв. Выбор инструментов со стандартной точностью позволяет повысить эффективность и качество обработки.

4. Радиус носа

Она влияет не только на эффективность резания, но и на шероховатость и точность обработанной поверхности. Учитывая взаимосвязь между радиусом носа и максимальной скоростью подачи, максимальная подача не должна превышать 80% размера радиуса носа. В противном случае условия резания будут ухудшаться, что может привести к образованию следов на поверхности резьбы и поломке инструмента. Поэтому выбранный радиус носовой части должен быть равен или превышать в 1,25 раза максимальную скорость подачи при токарной обработке детали. Если угол наклона носовой части меньше 90°, допустимая максимальная скорость подачи должна быть уменьшена.

Радиус носа также связан с надежностью разрушения стружки.

Чтобы обеспечить разрушение стружки, существует минимальное значение припуска на резание и скорости подачи. При уменьшении радиуса носовой части эти два минимальных значения также уменьшаются. Таким образом, для надежного стружкодробления малые радиусы носа обычно используются для токарных операций с малым припуском и малой подачей, а большие радиусы носа подходят для противоположных операций.

Геометрически, радиус носа и скорость подачи - это два параметра, формирующие шероховатость поверхности обрабатываемой детали: h ≈ f² / (8 * rε) (где h высота профиля обработанной поверхности в мкм, f скорость подачи в мм/об, и rε радиус носовой части в мм). Исходя из этой формулы, после задания требуемой шероховатости поверхности обрабатываемой детали и скорости подачи можно выбрать соответствующий радиус носовой части: rε ≥ f² / (8 * h).

5. Выбор типа канавки стружколомателя

Типы стружколомающих канавок для твердосплавных пластин, производимых в Китае, делятся на две основные категории. Первая категория включает в себя 23 типа канавок, рекомендованных национальным стандартом (GB 2076-1987). Вторая категория включает в себя типы канавок с соответствующими диапазонами применения, рекомендованные в каталогах продукции двух крупнейших китайских производителей твердого сплава. Невозможно перечислить все десятки типов канавок из этих двух категорий; для выбора можно обратиться к соответствующим каталогам. Для традиционной обработки с ЧПУ канавки для стружколомателей развиваются в двух направлениях: основные типы канавок и дополнительные типы канавок. То есть, при минимальном количестве основных канавок покрывается максимально возможный диапазон обработки, а для заполнения пробелов используются другие типы канавок. Тип канавки определяется в зависимости от типа операции обработки и свойств материала заготовки. Методы представления различаются в зависимости от поставщика, но основной подход схож: базовые типы канавок классифицируются по типу операции как финишная (код F), средняя/общая обработка (код M) и черновая (код R).

6. Выбор типа вставки в зависимости от материала заготовки

Согласно международным стандартам, существуют типы для стали (класс P), нержавеющей и легированной стали (класс M) и чугуна (класс K). Сочетание этих двух аспектов дает соответствующие типы канавок. Например, PF относится к типу канавок для отделки стали, KM для общей обработки чугуна и т.д. Если обработка ведется в двух направлениях, например, ультрафинишная и тяжелая черновая, а материалы также расширяются, например, жаропрочные сплавы, алюминиевые сплавы, цветные металлы и т. д., предлагаются дополнительные типы канавок для ультрафинишной и тяжелой черновой обработки, а также обработки жаропрочных сплавов, алюминиевых сплавов и т. д. Для выбора следует обратиться к каталогам конкретных изделий.

7. Выбор марки вкладыша

Это относится к выбору уровня/класса инструмента. Выбор уровня инструмента тесно связан с классом станка, требованиями к обработке деталей, стоимостью продукции, типом предприятия и рыночным статусом продукции предприятия. В настоящее время в китайской инструментальной промышленности существует представление об "иерархии" происхождения инструментов:

(1) Германия,

(2) Европа/Америка, Израиль, Япония

(3) Корея, Китай.

Наша компания входит в десятку крупнейших в Китае производители цементированного карбида. Если вам нужны изделия из цементированного карбида, пожалуйста связаться с нами.