Параметры сплава карбида вольфрама на основе никеля

1.Химический состав определяет основные свойства. В сплавах WC на основе никеля никель выступает в качестве основного элемента, обычно составляя 60% - 85% состава. В некоторых специализированных компонентах аэрокосмических сплавов содержание никеля достигает 75%, что придает им отличную прочность и коррозионную стойкость. Карбид вольфрама (WC) является ключевой упрочняющей фазой, обычно присутствующей при 15% - 40%. Для износостойких пластин в деталях из сплавов для горного оборудования содержание WC на уровне 30% значительно повышает поверхностную твердость. Помимо никеля и WC, часто добавляют такие элементы, как хром (Cr), молибден (Mo) и ниобий (Nb). Хром повышает стойкость к окислению; например, легированные режущие инструменты, работающие в высокотемпературных средах, содержат 5% - 15% Cr, эффективно предотвращая окисление поверхности. Молибден повышает высокотемпературную прочность; в компонентах авиадвигателей его добавление позволяет сплаву сохранять хорошую прочность даже при температуре 800°C.

2.Значительное изменение показателей твердости. Твердость WC-сплавов на основе никеля значительно варьируется в зависимости от технологии обработки и области применения. Сплавы, полученные методом порошковой металлургии и спеченные, могут достигать уровня твердости HRC 60-70. На заводах по производству автомобильных деталей пресс-формы, изготовленные таким способом, выдерживают десятки тысяч циклов штамповки металла без значительного износа. Сварка внахлест (наплавка) обычно дает слои сплава с твердостью около HV 800 - 1200. Нанесение сплава WC на основе никеля методом наплавки на кромки кромок захватов портовых кранов значительно повышает износостойкость. Грейферы, которые раньше требовали замены каждые шесть месяцев, после наплавки могут прослужить до двух лет.

3.Относительно стабильные значения плотности. Плотность сплавов WC на основе никеля обычно составляет 10 - 12 г/см³. Эта плотность имеет решающее значение при литье деталей из сплавов. Например, на литейном заводе, производящем крупные гнезда для подшипников из сплава, наблюдались значительные отклонения в весе отлитых деталей из-за колебаний состава сплава, влияющих на плотность. Обычно более высокое содержание никеля и более низкое содержание WC приводит к снижению плотности, в то время как более высокое содержание WC увеличивает плотность. Строгий контроль плотности необходим для прецизионных деталей из сплавов для обеспечения соответствия веса проектным спецификациям.

4.Выдающиеся высокотемпературные характеристики. Сплавы WC на основе никеля демонстрируют исключительные характеристики в высокотемпературных средах. Их типичный диапазон рабочих температур составляет 600°C - 1000°C. При ремонте сварных швов котельных труб на тепловых электростанциях использование сварочных прутков из сплава WC на основе никеля позволяет трубам сохранять хорошую износостойкость и прочность под действием высокотемпературного пара температурой 850°C. При температуре 900°C прочность сплава на разрыв по-прежнему превышает 500 МПа. Например, поверхность роликового стола сталелитейного завода, покрытая сплавом WC на основе никеля, показала минимальный износ под давлением прокатки стальных заготовок при температуре 950°C, что значительно сократило частоту замены роликов.

5. Исключительная износостойкость. Износостойкость сплава тесно связана с содержанием в нем WC. При использовании сплава WC на основе никеля для футеровки шаровых мельниц в шахтах, где трение при измельчении руды очень интенсивное, футеровка с содержанием WC 35% служит в 5 раз дольше, чем футеровка из стандартной стали. На линиях по производству цемента использование износостойких пластин из никелевого сплава WC на коленах труб, транспортирующих цемент, показывает минимальный износ более чем через год, в то время как стандартные пластины изнашиваются за несколько месяцев. Обработка поверхности, например, лазерное переплавление, может еще больше повысить износостойкость; один машиностроительный завод увеличил срок службы пресс-форм из сплава 30% после лазерного переплавления поверхности.

6.Коррозионная стойкость варьируется. Сплавы WC на основе никеля демонстрируют различную коррозионную стойкость в зависимости от коррозионной среды. В разбавленных растворах серной кислоты сплавы с более высоким содержанием Mo демонстрируют лучшую коррозионную стойкость. Некоторые химические заводы используют такие сплавы для лопастей мешалок реакционных сосудов, демонстрируя лишь незначительную поверхностную коррозию после двух лет пребывания в разбавленной серной кислоте. В морской воде сплавы, содержащие Cr и Mo, эффективно противостоят коррозии хлорид-ионами. Компоненты оборудования морских нефтяных платформ, изготовленные из сплава WC на основе никеля, сохраняют хорошие эксплуатационные характеристики, несмотря на длительное погружение в морскую воду и чистку, предотвращая разрушение, вызванное коррозией.

7.Тепловое расширение Коэффициент влияет на применение. Коэффициент теплового расширения (TEC) сплавов WC на основе никеля обычно составляет (8 - 12) × 10-⁶/°C. Этот параметр крайне важен для сборки высокотемпературного оборудования. Например, при сборке лопаток турбины авиадвигателя на дисковой ступице TEC материалов должен совпадать. Значительное несоответствие может вызвать высокие термические напряжения во время температурных циклов запуска/выключения двигателя, что может привести к ослаблению или разрушению лопаток. При проектировании компенсаторов для высокотемпературных труб также необходимо учитывать TEC сплава, чтобы обеспечить свободное тепловое движение и предотвратить повреждение от напряжения.

8.Сварка представляет собой сложную задачу. Сварка сплавов WC на основе никеля требует специальных процессов. Из-за высокой твердости и температуры плавления WC сварка чревата образованием трещин и пористости. Использование неправильных методов сварки при ремонте деталей может привести к образованию сильных трещин в сварных швах, что приведет к отбраковке деталей. Для правильной сварки необходимы специализированные электроды и контролируемый сварочный ток и скорость. Предварительный подогрев деталей до 200-300°C перед сваркой и медленное охлаждение после сварки необходимы для предотвращения термического растрескивания.

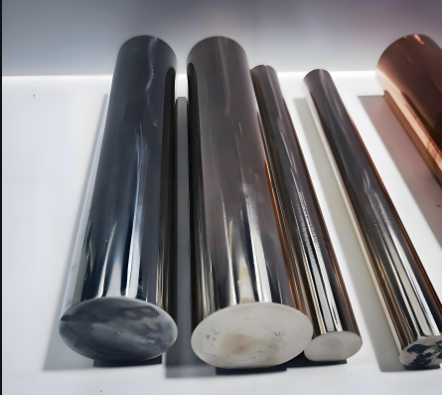

Наша компания входит в десятку крупнейших в Китае производители карбида вольфрама. Если вам нужны изделия из цементированного карбида, пожалуйста связаться с нами.