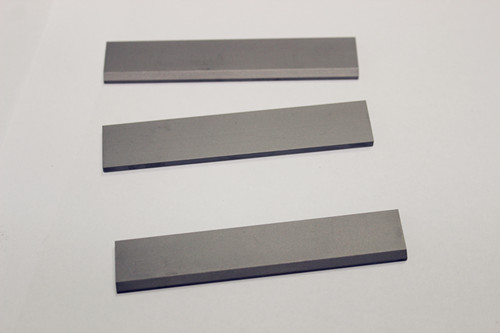

Carboneto de tungsténio YG6

O carboneto de tungsténio YG6, um membro da família de ligas de tungsténio-cobalto (WC-Co), é conhecido pela sua combinação equilibrada de elevada dureza, resistência ao desgaste e tenacidade. Composto por aproximadamente 94% carboneto de tungsténio (WC) e cobalto 6% (Co), este material foi concebido para satisfazer as exigências das aplicações industriais de carga média. A fase aglutinante de cobalto aumenta a ductilidade, enquanto a fase aglutinante de tungsténio carboneto garante uma excecional resistência ao desgaste. Este artigo apresenta uma visão global das especificações técnicas, caraterísticas de desempenho e aplicações práticas do YG6.

1. Composição e microestrutura

YG6 carboneto cimentado consiste em duas fases principais:

Carboneto de tungsténio (WC): ~94% em peso, formando a matriz dura e resistente ao desgaste.

Cobalto (Co): ~6% em peso, actuando como um ligante metálico que une os grãos de WC.

A microestrutura apresenta grãos de WC submicrónicos uniformemente distribuídos (1-2 μm) inseridos numa rede contínua de cobalto. Esta configuração assegura uma distribuição óptima das tensões, minimizando a propagação de fissuras sob cargas mecânicas.

2. Principais propriedades físicas e mecânicas

| Imóveis | Valor | Norma de ensaio |

| Dureza (HRA) | ≥89.5 | ISO 3738 |

| Resistência à rutura transversal | ≥1900 MPa | ISO 3327 |

| Resistência ao impacto | 2,6 J/cm² | ASTM E23 |

| Densidade | 14,6-15,00 g/cm³ | GB/T 3850 |

| Condutividade térmica | 80 W/(m-K) | ASTM E1461 |

| Estabilidade térmica | Mantém as suas propriedades a 800-900°C | DIN 50100 |

Vantagens estruturais:

Elevada dureza: Os grãos WC (2200-2400 HV) proporcionam uma resistência superior à abrasão.

Resistência melhorada: O aglutinante de cobalto absorve a energia de impacto, reduzindo a fragilidade.

Resistência térmica: Desempenho estável em ambientes de alta temperatura até 900°C.

3. Aplicações industriais

O YG6 é amplamente utilizado em todos os sectores que exigem durabilidade e precisão:

3.1 Ferramentas de corte de metais

Componentes: Pastilhas para torneamento, fresagem e perfuração.

Desempenho:

40% maior eficiência de maquinagem do ferro fundido em comparação com o aço rápido (HSS).

Precisão dimensional de ±5 μm durante as operações de acabamento.

3.2 Matrizes de estampagem e de conformação

Aplicações: Conformação de chapas de aço inoxidável, matrizes de painéis para automóveis.

Vantagens:

Vida útil 5 vezes mais longa do que as matrizes de aço para ferramentas convencionais.

Controlo de recuo ≤10 μm para conformação de alta precisão.

3.3 Ferramentas mineiras e geológicas

Componentes: Brocas de perfuração de rocha, equipamento de perfuração de túneis.

Durabilidade:

Funciona continuamente durante mais de 60 horas em formações rochosas de dureza média.

Resistência ao desgaste 8 vezes superior à dos seus homólogos de aço-liga.

3.4 Componentes resistentes ao desgaste

Exemplos: Rolamentos, engrenagens, lâminas de raspagem de transportadores.

Métricas de desempenho:

Taxa de desgaste: 0,01 mm por 1000 horas de funcionamento.

Resistência à fadiga por contacto: 900 MPa.

4. Diretrizes operacionais

4.1 Limitações ambientais

Temperatura: Evitar a exposição prolongada a temperaturas superiores a 800°C para evitar a oxidação do cobalto.

Resistência à corrosão: Suscetível a ácidos/alcalis fortes; revestimentos de superfície (por exemplo, CrN, TiAlN) recomendados para ambientes agressivos.

4.2 Boas práticas de manutenção

Retificação: Utilizar mós de diamante (120-200 mesh) com uma profundidade máxima de 0,1 mm por passagem.

Pós-processamento: Jato de areia com alumina de 80 mesh a 0,2 MPa para eliminar microfissuras.

Armazenamento: Manter a humidade abaixo de 40% em embalagem anti-corrosão.

4.3 Prevenção de falhas

Gestão de tensões: Análise de elementos finitos (FEA) para limitar as tensões localizadas a <500 MPa.

Monitorização do desgaste: Substituir as ferramentas de corte quando o desgaste do flanco (VBmax) atingir 0,3 mm.

5. Análise comparativa com graus de ensino semelhantes

| Grau | Conteúdo de Co (%) | Dureza (HRA) | TRS (MPa) | Aplicações recomendadas |

| YG3 | 3 | 91.0 | 1400 | Acabamento de precisão (baixa vibração) |

| YG6 | 6 | 89.5 | 1900 | Maquinação geral (carga média) |

| YG8 | 8 | 89.0 | 2100 | Operações de corte/impacto para trabalhos pesados |

6. Controlo de qualidade e reciclagem

6.1 Normas de certificação

Tolerância de densidade: ±0,15 g/cm³ para garantir uma microestrutura sem defeitos.

Inspeção metalográfica: Conformidade com a norma ASTM B657 para uniformidade do grão WC.

6.2 Práticas sustentáveis

Eficiência de reciclagem: recuperação de tungsténio 95% e de cobalto 92% através de processos de fusão de zinco (certificação ISO 14001).

7. Tendências de desenvolvimento futuro

Nanoestruturado Variantes: Tamanhos de grão de WC <0,5 μm para aumentar a resistência (objetivo TRS ≥2500 MPa).

Revestimentos avançados: Revestimentos de carbono tipo diamante (DLC) ou multicamadas (TiAlN/AlCrO) para reduzir o atrito e aumentar a vida útil da ferramenta.

Fabrico aditivo: Técnicas baseadas em laser para produzir geometrias complexas com o mínimo de desperdício de material.

Conclusão

O carboneto cimentado YG6 continua a ser um material fundamental para as indústrias que exigem um equilíbrio entre dureza, tenacidade e estabilidade térmica. O seu desempenho em aplicações de carga média - desde maquinagem de precisão a ambientes de desgaste intensivo - realça a sua versatilidade. Ao aderir às diretrizes operacionais e ao tirar partido das tecnologias emergentes, como a nanoestruturação e os revestimentos avançados, os utilizadores podem otimizar ainda mais a eficiência e a sustentabilidade. À medida que os requisitos industriais evoluem, o YG6 continua a adaptar-se, solidificando o seu papel no fabrico moderno.