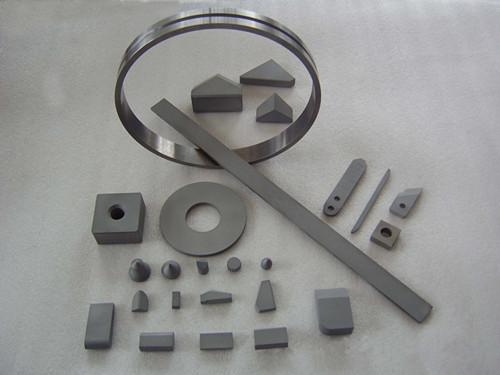

Análise de viabilidade dos processos de fabrico de núcleos e de forja de carboneto de tungsténio

I. Conclusão principal: O forjamento tradicional é inviável, mas os processos especiais oferecem a possibilidade de processos “semelhantes ao forjamento

Carboneto de tungsténio (WC), como uma fase típica do núcleo de materiais à base de tungsténio carboneto cimentado, A tecnologia de densificação “tipo forjamento”, derivada da metalurgia do pó, não pode ser formada utilizando os processos tradicionais de forjamento de metal (tais como forjamento com martelo, forjamento com rolo e extrusão). No entanto, sob condições específicas de temperatura e pressão, existe uma tecnologia de densificação "tipo forjamento" derivada da metalurgia do pó, que é fundamentalmente diferente da formação de fluxo de plástico do forjamento tradicional.

II. A ciência dos materiais subjacente à inviabilidade da forja tradicional

A estrutura cristalina e as caraterísticas do sistema compósito do carboneto de tungsténio limitam fundamentalmente a viabilidade do forjamento tradicional:

1. Restrições termodinâmicas: O WC tem um ponto de fusão tão alto quanto 2870 ℃, excedendo em muito o limite de temperatura dos fornos de forjamento industrial (temperatura convencional de forjamento de aço ≤1200 ℃). Mesmo em altas temperaturas, não possui uma faixa de amolecimento óbvia, impossibilitando atingir o estado reológico necessário para a deformação plástica.

2. Propriedades mecânicas contraditórias: À temperatura ambiente, o WC tem uma dureza de HRA 89-92.5 e uma microdureza ≥1800HV, enquanto sua tenacidade à fratura é de apenas 10-15 MPa・m¹ /². É um compósito de matriz cerâmica típico de “alta dureza e baixa plasticidade”. Cargas de impacto de forjamento tradicionais ou pressões estáticas levam diretamente à fratura da ligação intergranular, resultando em fragmentação frágil.

3. Limitações da microestrutura: Os produtos industriais de WC são normalmente um sistema composto de “grãos de WC + fase ligante metálica” (a fase ligante é maioritariamente Co ou Ni, com um teor de 5-15wt%). A fase aglutinante apenas encapsula os grãos de WC numa película fina, não conseguindo formar uma rede plástica contínua de suporte de carga e dificultando o fluxo plástico global.

III. Principais processos de fabrico de carboneto de tungsténio (análise profissional de nível industrial)

(I) Processo principal: Metalurgia do pó (responsável por mais de 95% da produção mundial de produtos de WC)

A metalurgia do pó é a via de fabrico padrão para os produtos de WC. O seu núcleo é um processo de três etapas de “preparação do pó - moldagem - sinterização”, sendo a chave o controlo do tamanho e da densidade do grão:

1. Fase de preparação do pó

Método de síntese direta: O pó de tungstênio (W≥99.9%, tamanho de partícula 1-5μm) é misturado com pó de negro de fumo / grafite (C≥99.5%) em uma proporção atômica de W: C = 1: 1. Uma reação de redução carbotérmica ocorre em uma atmosfera de hidrogênio a 1400-1600 ℃: W + C → WC, gerando pó de WC primário (tamanho de partícula 0,5-3μm). Granulação por secagem por pulverização: Adicione 5-15wt% Co em pó (fase aglutinante) e agente de moldagem (como cera de parafina, álcool polivinílico) ao pó de WC, moinho de bolas (relação bola / pó 10: 1, tempo de moagem 24-72h) e, em seguida, pulverize seco para formar um pó aglomerado fluido (tamanho de partícula 50-200μm).

1. Fase de moldagem

Prensagem isostática a frio (CIP): Colocar o pó aglomerado num molde elástico e pressioná-lo isostaticamente sob uma pressão de 150-300MPa para obter um corpo verde com uma densidade relativa de 60-70%, adequado para produtos de forma complexa (como facas, moldes).

Moldagem por compressão: Utilizar um molde de aço para pressionar unidireccionalmente sob uma pressão de 100-200MPa, adequado para formas simples (tais como revestimentos, brocas dentárias). É necessário controlar a uniformidade da densidade de prensagem para evitar fissuras de sinterização.

1. Fase de sinterização

Sinterização a vácuo: Aquecimento a 1350-1500℃ e um grau de vácuo ≤10-³Pa durante 1-4 horas, dividido em sinterização em estado sólido (difusão na superfície do grão de WC) e sinterização em fase líquida (fusão da fase aglutinante à base de Co, molhando e encapsulando os grãos de WC e preenchendo os poros), obtendo-se finalmente produtos com uma densidade relativa ≥99%.

Sinterização a baixa pressão (LPS): O gás árgon a 0,5-5MPa é introduzido nas últimas fases da sinterização para inibir o crescimento anormal dos grãos de WC e eliminar os poros fechados, aumentando a densidade para mais de 99,5% e melhorando a resistência à fratura em 10-15%.

(II) Tecnologia de ponta de densificação “tipo forjamento” (especificamente para produtos de WC topo de gama)

Esta tecnologia substitui a deformação plástica do forjamento tradicional por “alta temperatura + pressão dinâmica”, com o objetivo principal de refinar os grãos e aumentar a densidade:

1. Forjamento por sinterização assistida por pressão oscilante (OPASF)

Princípio do processo: Um branco pré-sinterizado (densidade relativa 70-85%) é colocado num molde de grafite, e a pressão oscilante periódica (amplitude 5-20 MPa, frequência 10-50 Hz) é aplicada a 1200-1400℃. As ondas de pressão promovem o rearranjo de partículas e a ligação interfacial.

Vantagens técnicas: Pode atingir uma estrutura de grão ultrafino (tamanho de grão WC 250-500 nm), uma densidade relativa de 99,6%, um aumento de 5-8% na dureza e uma resistência à fratura de 18-22 MPa・m¹/². Foi aplicado a inserções de lâminas de motores aeronáuticos e ferramentas de corte de alta qualidade.

1. Prensagem isostática a quente (HIP)

Parâmetros do processo: Mantendo a 1300-1450 ℃ e 100-200MPa pressão de argônio por 2-4 horas, utilizando o ambiente de prensagem isostática de alta temperatura e alta pressão para eliminar defeitos de sinterização (como microporosidade e rachaduras).

Aplicações: Utilizado para produtos militares WC-Co (como núcleos de projécteis perfurantes) e moldes de alta precisão, aumentando a resistência à fadiga em mais de 30%.

2. Sinterização por plasma com faísca (SPS)

Caraterísticas do processo: Aquecimento rápido através de aquecimento Joule gerado por corrente pulsada (taxa de aquecimento 100-500℃/min), mantendo a 800-1200℃ e 50-150MPa de pressão durante 3-10 minutos, conseguindo uma rápida densificação.

Principais vantagens: Reduz significativamente o tempo de sinterização, inibe o crescimento do grão de WC (tamanho de partícula ≤ 1μm) e consome apenas 1/3 da energia da sinterização tradicional. Adequado para produtos de WC nanocristalinos e ligas multi-elemento de WC-TiC-TaC.

(III) Outros processos de fabrico especiais

1. Deposição química em fase vapor (CVD): Deposita um Revestimento de WC (1-10μm de espessura) na superfície do substrato através de uma reação em fase gasosa (por exemplo, WF₆ + CH₄ + H₂ → WC + HF), utilizada para o reforço da superfície de ferramentas de corte e rolamentos.

2. Fusão selectiva por laser (SLM): Utiliza um feixe de laser para fundir e moldar seletivamente o pó de WC-Co. Adequado para peças complexas feitas por medida (por exemplo, micro-moldes, implantes médicos), mas requer a resolução de problemas de controlo de fissuras e densidade.

IV. Seleção de processos e correspondência de cenários de aplicação

| Processo de fabrico | Densidade | Tamanho do grão | Custo de produção | Aplicações típicas |

| Sinterização sob vácuo | ≥99% | 1-5μm | Baixa | Ferramentas de corte para uso geral, revestimentos resistentes ao desgaste |

| Sinterização a baixa pressão | ≥99.5% | 0,8-3μm | Médio | Moldes de precisão, peças para máquinas de engenharia |

| Prensagem isostática a quente (HIP) | ≥99.8% | 1-4μm | Elevado | Produtos militares, componentes aeroespaciais |

| Sinterização por pressão oscilante | ≥99.6% | 0,25-1μm | Médio-Alto | Ferramentas de corte topo de gama, pastilhas resistentes ao desgaste |

| Sinterização por plasma de faísca (SPS) | ≥99.7% | 0,5-2μm | Elevado | Produtos nanocristalinos, ligas especiais |

V. Resumo

1. Devido à sua elevada dureza, baixa plasticidade e elevado ponto de fusão, o carboneto de tungsténio é completamente inadequado para os processos de forjamento tradicionais. Qualquer tentativa de obter deformação plástica através de impacto ou pressão estática resultará na quebra do produto.

2. A nível industrial, a metalurgia do pó é a principal tecnologia de fabrico, oferecendo vantagens tanto em termos de custos como de produção em massa. Para aplicações topo de gama, as tecnologias de densificação “tipo forjamento”, como a sinterização por pressão oscilante e a prensagem isostática a quente podem ser utilizados para obter melhorias de desempenho.

3. A seleção do processo deve ser orientada para as necessidades da aplicação: a sinterização a vácuo é preferida para peças resistentes ao desgaste de uso geral; a sinterização a baixa pressão ou a prensagem isostática a quente é utilizada para peças de precisão que suportam carga; e a sinterização por plasma de faísca ou a sinterização por pressão oscilante podem ser utilizadas para componentes de desempenho ultra-elevado.

A nossa empresa está entre as dez maiores empresas da China fabricantes de carboneto cimentado. Se necessitar de produtos de metal duro, por favor contactar-nos.