O carboneto de tungsténio enferruja?

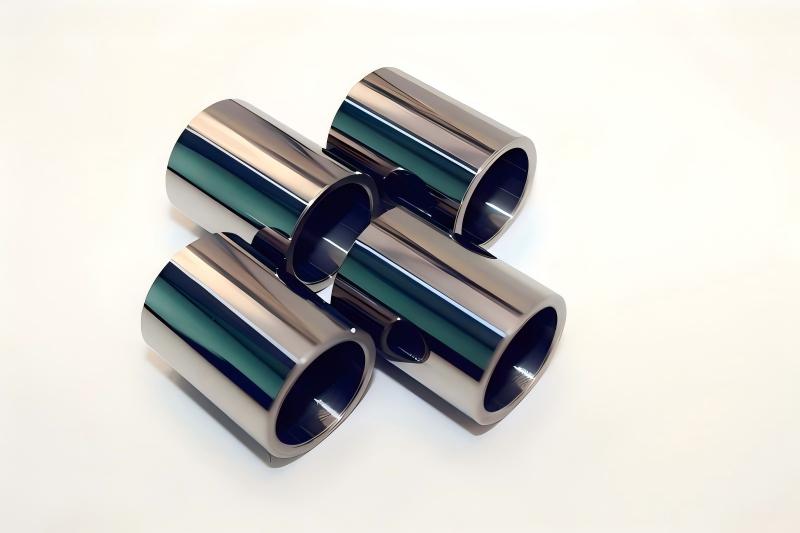

O carboneto de tungsténio enferruja? Puro carboneto de tungsténio O carboneto de tungsténio não enferruja, pois é quimicamente estável, resistente à oxidação ou à corrosão. Composto por tungsténio e carbono, o carboneto de tungsténio é insolúvel em água, ácido clorídrico e ácido sulfúrico. Na utilização diária, mantém o seu brilho metálico e não descolora facilmente. Nas aplicações industriais, o carboneto de tungsténio em fase pura carboneto é difícil de utilizar diretamente. É normalmente combinado com cobalto, níquel, ferro ou outros materiais como fase aglutinante para formar um material compósito para utilização prática.

No domínio industrial, o carboneto de tungsténio é conhecido pela sua elevada dureza e resistência ao desgaste, o que lhe valeu o título de “dentes industriais” e é frequentemente considerado um material “à prova de ferrugem”. No entanto, na prática, alguns produtos de carboneto de tungsténio podem desenvolver manchas e pontos de ferrugem, ou mesmo sofrer uma degradação do desempenho, o que confunde muitos utilizadores. O carboneto de tungsténio enferruja mesmo? De facto, a ferrugem do carboneto de tungsténio não é um problema do material em si. As principais razões residem na composição da fase aglutinante no interior do material e no ambiente de serviço. O que de facto sofre corrosão oxidativa é o metal aglutinante e não a fase dura do carboneto de tungsténio em si.

I. Porque é que o carboneto de tungsténio puro não enferruja?

Para compreender a resistência à corrosão do carboneto de tungsténio, é essencial esclarecer primeiro a natureza da ferrugem. A ferrugem refere-se tipicamente à reação de oxidação dos metais na presença de oxigénio, água, etc., formando óxidos soltos (por exemplo, a ferrugem do ferro forma Fe₂O₃・nH₂O). A resistência à corrosão do carboneto de tungsténio deriva da sua composição e estrutura únicas:

Do ponto de vista da composição, o carboneto de tungsténio é um composto intersticial formado a partir de tungsténio (W) e carbono (C) através de sinterização a alta temperatura, apresentando uma estabilidade química extremamente forte. O tungsténio é um metal de ponto de fusão elevado e altamente inerte que dificilmente reage com o oxigénio ou a água à temperatura ambiente. Quando combinado com carbono para formar cristais de WC, os átomos estão fortemente ligados por ligações covalentes e metálicas, resultando numa estrutura cristalina densa sem átomos metálicos livres disponíveis para oxidação.

Do ponto de vista estrutural, a microestrutura do carboneto de tungsténio é um sistema composto de “fase dura + fase aglutinante”: As partículas de WC constituem a fase dura, representando normalmente 80%-97%, formando um esqueleto contínuo e denso que actua como uma “armadura” para isolar os meios corrosivos externos. A fase aglutinante constitui apenas 2%-20%, ligando as partículas de WC para formar um material integrado. Por conseguinte, a fase dura de WC puro não sofre reacções oxidativas com o ambiente e, naturalmente, não apresenta oxidação.

II. Que tipos de ferrugem de carboneto de tungsténio? O cerne da questão está na fase de aglutinação.

A oxidação dos produtos de carboneto de tungsténio é essencialmente a corrosão oxidativa do metal da fase aglutinante. A atividade química das diferentes fases ligantes determina diretamente a resistência à corrosão do produto e o risco de oxidação.

1. fase aglutinante à base de ferro carboneto de tungsténio: Propenso a enferrujar.

Alguns produtos de carboneto de tungsténio de baixo custo utilizam ferro (Fe) ou ligas de níquel-ferro (Ni-Fe) como fase aglutinante. O ferro é um metal quimicamente ativo. Uma vez exposto ao ar húmido, à água da chuva ou a ambientes ácidos/alcalinos, sofre rapidamente oxidação: Fe + O₂ + H₂O → Fe₂O₃・nH₂O (ferrugem do ferro).

As caraterísticas de ferrugem deste carboneto de tungsténio são muito evidentes: manchas castanho-avermelhadas ou camadas contínuas de ferrugem aparecem na superfície, afectando não só a aparência mas também causando danos estruturais. A ferrugem, sendo de textura solta, descasca-se gradualmente, expondo mais fase aglutinante à base de ferro no interior e criando um ciclo vicioso de corrosão. Isto acaba por levar à diminuição da dureza, à perda de resistência ao desgaste e até à fratura.

O carboneto de tungsténio com fase aglutinante à base de ferro é normalmente utilizado em cenários com requisitos de resistência à corrosão extremamente baixos (por exemplo, ferramentas de corte em bruto na maquinagem geral, peças resistentes ao desgaste de baixa carga). É de baixo custo, mas nunca deve ser utilizado em ambientes húmidos, exteriores ou corrosivos.

2. fase aglutinante à base de cobalto carboneto de tungsténio: Só enferruja em condições específicas.

Os principais produtos de carboneto de tungsténio de alto desempenho utilizam maioritariamente cobalto (Co) como fase aglutinante. O cobalto é quimicamente muito mais inerte do que o ferro e apresenta uma forte estabilidade no ar seco e em ambientes neutros à temperatura ambiente, pelo que estes produtos são geralmente considerados resistentes à ferrugem. No entanto, o cobalto não é absolutamente resistente à corrosão. Sob as seguintes condições especiais, a corrosão oxidativa ainda pode ocorrer (embora não seja a ferrugem vermelha tradicional, é considerada ferrugem num sentido mais amplo):

Imersão prolongada em água salgada ou em meios que contêm cloro: por exemplo, ambientes marinhos, soluções que contêm cloro na indústria química. Os iões de cloreto podem destruir a película passiva na superfície do cobalto, causando corrosão por picadas e formando camadas de óxido de CoO preto ou Co₃O₄ castanho-preto.

Ambientes fortemente ácidos e fortemente alcalinos: Em ácidos fortes, como o ácido clorídrico ou sulfúrico, ou em álcalis fortes, como o hidróxido de sódio, a película passiva do cobalto pode dissolver-se, provocando corrosão química, corrosão da superfície e até perda de peso.

Alta temperatura, alta humidade e oxigénio abundante: por exemplo, ambientes de vapor a alta temperatura, exposição prolongada ao sol e à chuva no exterior podem acelerar a oxidação do cobalto. Embora a camada de óxido seja relativamente densa, a acumulação a longo prazo pode afetar o acabamento e o desempenho da superfície.

Revestimentos de superfície danificados: Se os produtos de carboneto de tungsténio tiverem revestimentos anti-corrosão, como cromagem ou nitruração, os danos no revestimento expõem a fase aglutinante interna à base de cobalto, permitindo o contacto direto com meios corrosivos e provocando ferrugem localizada.

A ferrugem no carboneto de tungsténio de fase aglutinante à base de cobalto é sobretudo uma oxidação localizada e não uma ferrugem solta generalizada como nos produtos à base de ferro. No entanto, pode ainda afetar a vida útil e a precisão do produto, especialmente em aplicações de alta precisão e fiabilidade.

3. carboneto de tungsténio de fase aglutinante à base de níquel: Altamente resistente à corrosão, a escolha preferida para a prevenção da ferrugem.

O carboneto de tungsténio que utiliza níquel (Ni) ou ligas de níquel-crómio como fase aglutinante oferece a melhor resistência à corrosão atualmente disponível e é praticamente isento de ferrugem em ambientes convencionais. O níquel é quimicamente muito mais inerte do que o cobalto e o ferro. À temperatura ambiente, forma uma película de óxido densa e passiva na sua superfície que bloqueia eficazmente o oxigénio, a água e a maioria dos meios corrosivos, mantendo a estabilidade mesmo em ambientes húmidos ou ligeiramente ácidos/alcalinos.

Mesmo em alguns ambientes complexos, as fases aglutinantes à base de níquel demonstram uma excelente resistência à corrosão. Apresentam uma forte tolerância à projeção salina neutra e a soluções fracamente ácidas. Em testes de névoa salina, o seu tempo de resistência à corrosão pode ser 3-5 vezes superior ao dos produtos à base de cobalto. A corrosão só pode ocorrer em condições extremas, como a exposição a ácidos oxidantes fortes (por exemplo, ácido nítrico concentrado, soluções de ácido crómico) ou a sais fundidos a alta temperatura. Além disso, as fases aglutinantes à base de níquel oferecem uma boa resistência à fissuração por corrosão sob tensão, o que significa que são menos propensas a fissurar sob carga quando expostas a meios corrosivos. Por conseguinte, o carboneto de tungsténio à base de níquel é frequentemente utilizado em aplicações com requisitos de resistência à corrosão extremamente elevados. O seu único inconveniente é o custo mais elevado, cerca de 1,5-2 vezes superior ao do carboneto de tungsténio à base de cobalto. Além disso, a sua resistência ao desgaste à temperatura ambiente é ligeiramente inferior à dos produtos à base de cobalto, o que exige um equilíbrio entre a resistência à corrosão e a resistência ao desgaste.

III. Que indústrias e produtos precisam de prestar especial atenção ao enferrujamento do carboneto de tungsténio?

Uma vez que a oxidação do carboneto de tungsténio é essencialmente a falha de corrosão da fase aglutinante, as indústrias em que o ambiente de funcionamento envolve humidade, meios corrosivos ou alta precisão devem dar prioridade à resistência à corrosão (ou seja, à prevenção da oxidação) como um critério de seleção fundamental:

1. indústria de engenharia marítima

O ambiente marinho é uma área de alto risco para a oxidação do carboneto de tungsténio. A água do mar contém elevadas concentrações de iões de cloreto e está perpetuamente húmida com névoa salina. Os produtos de carboneto de tungsténio utilizados nesta indústria, tais como ferramentas de corte subaquáticas, núcleos de válvulas e componentes resistentes ao desgaste em plataformas de perfuração, enferrujam gravemente num curto espaço de tempo se forem fabricados com fases aglutinantes à base de ferro. Mesmo os produtos à base de cobalto requerem tratamentos especiais anti-corrosão (por exemplo, revestimentos cerâmicos, passivação) para evitar a corrosão por picadas.

2. indústria química

A produção química envolve frequentemente meios corrosivos fortes, como soluções ácidas/alcalinas e solventes orgânicos. Os componentes de carboneto de tungsténio, tais como revestimentos de reactores, peças resistentes ao desgaste de condutas e lâminas de impulsores, podem ser corroídos se a fase aglutinante não tiver resistência suficiente à corrosão, levando à oxidação, falha e mesmo contaminação dos materiais. Por conseguinte, esta indústria seleciona normalmente o carboneto de tungsténio com elevado teor de cobalto (por exemplo, acima de 12% Co) ou tipos resistentes à corrosão com elementos de liga como o crómio ou o molibdénio.

3. indústria de transformação de alimentos

O equipamento de processamento de alimentos (por exemplo, lâminas de corte de carne, moldes de biscoitos, válvulas de enchimento de bebidas) entra frequentemente em contacto com água, vapor e agentes de limpeza ácidos/alcalinos, exigindo produtos isentos de ferrugem para evitar a contaminação dos alimentos. Esses produtos devem utilizar carboneto de tungsténio à base de cobalto, com superfícies polidas e passivadas para evitar a oxidação da fase aglutinante e a formação de pontos de ferrugem que possam contaminar os alimentos.

4. indústria médica

Os produtos de carboneto de tungsténio na área médica (por exemplo, bordos de instrumentos cirúrgicos, revestimentos resistentes ao desgaste em articulações artificiais) estão em contacto prolongado com fluidos corporais (contendo sais, proteínas, etc.). Embora os fluidos corporais não sejam altamente corrosivos, exigem uma biocompatibilidade e uma resistência à corrosão extremamente elevadas. Se as fases aglutinantes à base de cobalto oxidarem, não só o desempenho do produto pode ser afetado, como a lixiviação de iões de cobalto pode também representar riscos para a saúde. Por conseguinte, deve ser utilizado carboneto de tungsténio resistente à corrosão de grau médico.

5.Indústrias transformadoras do sector automóvel e novas energias

Componentes como anéis de assento de válvulas e peças de desgaste de injectores de combustível em motores automóveis, bem como ferramentas de corte de folhas de eléctrodos na produção de baterias de energia nova, funcionam em ambientes com temperaturas elevadas, humidade ou electrólitos. A oxidação do carboneto de tungsténio pode levar à diminuição da precisão dos componentes, ao desgaste acelerado e afetar a eficiência do motor ou a qualidade do produto da bateria. Por conseguinte, é necessário um carboneto de tungsténio à base de cobalto resistente a altas/baixas temperaturas e à corrosão por electrólitos.

6. indústria de moldes e máquinas de precisão

Componentes em canais de arrefecimento de moldes de injeção ou estampagem, e peças resistentes ao desgaste, como ferramentas e guias em máquinas-ferramentas de precisão, estejam em contacto prolongado com água de arrefecimento ou fluidos de corte (que contenham aditivos com alguns corrosividade). Estes produtos exigem uma precisão extremamente elevada; mesmo uma ligeira oxidação pode afetar a precisão da maquinagem. Por conseguinte, deve ser selecionado carboneto de tungsténio resistente à corrosão do fluido de corte, com manutenção regular da superfície.

Conclusão:

A oxidação do carboneto de tungsténio não é uma propriedade inerente ao próprio material, mas sim a corrosão oxidativa do metal da fase aglutinante em condições ambientais específicas. As fases aglutinantes à base de ferro são propensas a enferrujar, enquanto as fases à base de cobalto só oxidam em condições especiais, como forte corrosão ou humidade prolongada. Para a seleção de produtos comerciais, especificação de produtos ou construção de marcas, é crucial combinar com precisão o tipo de fase ligante com base no ambiente operacional da indústria alvo. A base de ferro é adequada apenas para cenários secos e não corrosivos; a base de cobalto adequa-se à maioria dos cenários; e os ambientes fortemente corrosivos requerem revestimentos anti-corrosão adicionais. Esta abordagem evita reclamações de produtos ou falhas de desempenho devido a problemas de ferrugem. Compreender a lógica subjacente à resistência à corrosão do carboneto de tungsténio reflecte a experiência profissional e é fundamental para garantir a competitividade do produto.

A nossa empresa está entre as dez maiores empresas da China fabricantes de produtos de carboneto de tungsténio. Se necessitar de produtos de metal duro, por favor contactar-nos.