Caraterísticas de dureza do metal duro e aplicações industriais

CarbonetosOs carbonetos de tungsténio, como uma classe de materiais de engenharia críticos, são extensivamente e crucialmente utilizados em numerosos campos, tais como o fabrico industrial, aeroespacial e dispositivos electrónicos, devido à sua excecional dureza, resistência ao desgaste e estabilidade a altas temperaturas. Este artigo fornece uma análise sistemática das caraterísticas de dureza, produtos típicos e áreas de aplicação de cinco carbonetos principais (carboneto de tungsténio, carboneto de titânio, carboneto de silício, carboneto de vanádio e carboneto de crómio), com o objetivo de oferecer uma referência valiosa para a seleção de materiais e conceção de engenharia.

Caraterísticas e aplicações de Carboneto de tungsténio (WC)

O carboneto de tungsténio é um dos carbonetos mais duros conhecidos, com uma dureza Vickers que varia entre 2200 e 2400 HV e uma dureza Mohs equivalente de 9 a 9,5. Esta dureza extrema tem origem nas fortes ligações covalentes formadas entre o tungsténio e os átomos de carbono dentro da sua estrutura cristalina hexagonal. Esta caraterística estrutural permite que o carboneto de tungsténio resista eficazmente à deformação e ao desgaste sob forças externas.

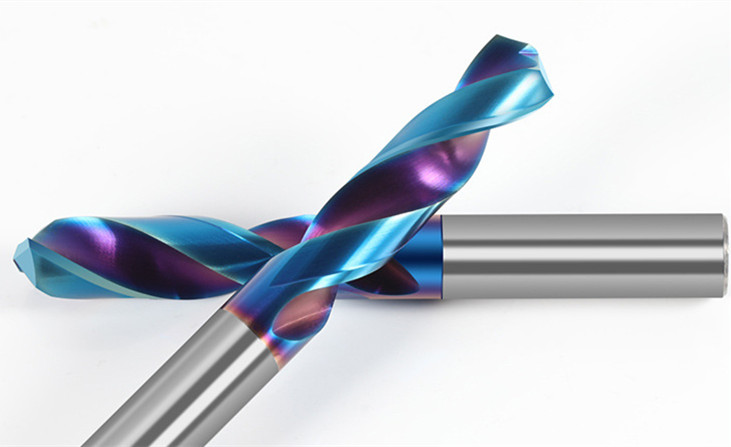

Em termos de aplicações, o carboneto de tungsténio tem um desempenho excecional. No sector das ferramentas de corte, como principal componente dos carbonetos cimentados, é amplamente utilizado no fabrico de ferramentas de corte de alta precisão, como as ferramentas de torneamento pastilhas de carboneto de tungsténio, fresas, e brocas de carboneto de tungsténio. Estas ferramentas podem lidar sem esforço com a maquinação de vários materiais metálicos, garantindo a precisão e a eficiência do processamento. Para componentes resistentes ao desgaste, é normalmente empregue na produção de placas de revestimento para maquinaria mineira e ferramentas de perfuração de petróleo, aumentando significativamente a vida útil desse equipamento. No sector da eletrónica, o pó de carboneto de nano-tungsténio é utilizado na produção de carboneto cimentado, em revestimentos resistentes ao desgaste e no fabrico de componentes de alta temperatura, expandindo as suas aplicações em campos de alta tecnologia.

Os produtos representativos são diversos, incluindo chapas de aço de tungsténio com 150×150×3 mm, adequadas para o fabrico de vários componentes estruturais resistentes ao desgaste; pregos de carboneto cimentado YG10X e outras ferramentas de corte que desempenham papéis vitais na maquinagem de metais; e varetas de soldadura de carboneto de tungsténio fundido, utilizadas principalmente para revestir ferramentas de perfuração de petróleo para aumentar a sua resistência ao desgaste.

Caraterísticas de dureza e valor industrial do carboneto de titânio (TiC)

O carboneto de titânio apresenta propriedades de dureza excepcionais, com uma dureza Vickers de 2800-3000 HV (equivalente a 27-30 GPa) e uma dureza Mohs de 9-10. Esta elevada dureza, combinada com uma boa estabilidade química, torna-o um material de engenharia indispensável no sector industrial.

O carboneto de titânio encontra amplas direcções de aplicação. Em ferramentas de corte, como aditivo em carbonetos cimentados WC-Co, aumenta a resistência ao impacto e a vida útil da ferramenta, tornando-a mais durável em ambientes de corte complexos. Nos materiais electrónicos, os materiais MXene (Ti₃C₂Tₓ), derivados do carboneto de titânio, são utilizados em nano-adsorção, biossensores e dispositivos de armazenamento de energia, injectando uma nova vitalidade na indústria eletrónica. Para revestimentos resistentes ao desgaste, é aplicado em tratamentos de superfície de peças mecânicas, melhorando significativamente a sua resistência ao desgaste e à corrosão e reduzindo a degradação dos componentes.

Os produtos industriais típicos incluem pó de carboneto de titânio de 50 nm com uma pureza de 99,9%, fornecendo matérias-primas de alta qualidade para a preparação de materiais avançados; reforços de partículas de carboneto de titânio utilizados em discos de turbina de motores aeroespaciais, melhorando a sua resistência a altas temperaturas e ao desgaste; e materiais de revestimento de carboneto de titânio de alta pureza, garantindo a qualidade e o desempenho do revestimento.

Propriedades únicas e perspectivas de aplicação do carboneto de silício (SiC)

O carboneto de silício é conhecido pela sua dureza ultra-alta e excelente estabilidade térmica, com uma gama de dureza Vickers de 2500-3000 HV e uma dureza Mohs de 9,0-9,5. Tanto a sua estrutura cristalina hexagonal (α-SiC) como a sua estrutura cristalina cúbica (β-SiC) apresentam propriedades mecânicas excepcionais, mantendo uma boa dureza e estabilidade tanto em condições de temperatura ambiente como de alta temperatura.

Nas principais áreas de aplicação, o carboneto de silício também tem um desempenho impressionante. Em dispositivos semicondutores, é utilizado para fabricar dispositivos de potência de alto desempenho baseados em SiC (por exemplo, MOSFETs, díodos), amplamente aplicados em veículos eléctricos e redes de energia para melhorar a eficiência da conversão de energia e a fiabilidade dos dispositivos. Para materiais estruturais de alta temperatura, é normalmente utilizado em componentes de motores aeroespaciais e estruturas de reactores nucleares, capazes de suportar temperaturas extremas e condições de funcionamento complexas. Em abrasivos e ferramentas de retificação, serve como material de esmeril para a maquinagem de metais e cerâmicas, oferecendo um excelente efeito de retificação e uma elevada eficiência.

Os produtos representativos incluem módulos de potência de carboneto de silício de 1700 V (embalagem HPD), que fornecem um suporte de potência robusto para equipamento eletrónico de potência; fibras de carboneto de silício utilizadas em materiais compósitos aeroespaciais, que aumentam a força e a resistência a altas temperaturas dos materiais compósitos; e cerâmicas de carboneto de silício, aplicáveis em fornos de alta temperatura e suportes de catalisadores, tirando partido da sua resistência a altas temperaturas e estabilidade química.

Caraterísticas de dureza e aplicações multifuncionais do carboneto de vanádio (VC)

O carboneto de vanádio possui uma dureza e um ponto de fusão extremamente elevados, com uma dureza Vickers de 2800-2944 HV (sob uma carga de 50g), uma dureza Mohs de 9-9,5 e um ponto de fusão superior a 2800°C. A sua estrutura cristalina cúbica do tipo cloreto de sódio (constante de rede 4,182 Å) confere-lhe propriedades mecânicas estáveis, permitindo-lhe manter um bom desempenho em várias condições adversas.

As principais utilizações do carboneto de vanádio abrangem vários domínios. Como aditivo em carbonetos cimentados, actua como inibidor do crescimento do grão, impedindo eficazmente o engrossamento dos grãos de WC durante a sinterização, assegurando uma microestrutura uniforme do carboneto cimentado e melhorando a resistência e dureza do material. Na metalurgia do aço, a adição de carboneto de vanádio aumenta a resistência ao desgaste, a resistência à corrosão e a resistência à fadiga térmica do aço, melhorando o seu desempenho global. Em novos materiais energéticos, pode servir como material anódico para baterias de iões de lítio e um componente em supercapacitores, aumentando o desempenho do armazenamento de energia e o ciclo de vida.

As formas de produto típicas incluem pó de carboneto de nano-vanádio (1-2 μm, pureza ≥99%), satisfazendo as exigências da preparação de materiais de alta precisão; materiais de revestimento de carboneto de vanádio para reforço da superfície de peças; e lingotes de carboneto de vanádio de alta pureza (99,9%), fornecendo matérias-primas para investigação e desenvolvimento de materiais avançados.

Caraterísticas de desempenho e aplicações de engenharia do carboneto de crómio (Cr₃C₂)

O carboneto de crómio apresenta boas propriedades abrangentes, com uma dureza Vickers de 1800 HV e um coeficiente de expansão térmica de 10,3×10-⁶/K. A sua estrutura cristalina ortorrômbica (a=2,821, b=5,52, c=11,46 Å) e a densidade de 6,68 g/cm³ tornam-no altamente adequado para aplicações a alta temperatura.

Em termos de cenários de aplicação, o carboneto de crómio é amplamente utilizado em revestimentos resistentes ao desgaste. São frequentemente utilizadas tecnologias relevantes para o revestir na superfície de materiais de aço, melhorando a sua resistência ao desgaste em condições difíceis, como altas temperaturas e corrosão, por exemplo, pulverizando revestimentos de carboneto de crómio em tubos de caldeiras e superfícies de permutadores de calor. Para materiais estruturais de alta temperatura, pode ser utilizado para fabricar componentes de motores aeroespaciais e revestimentos de fornos industriais, resistindo a ambientes de alta temperatura. Em ferramentas de corte, como componente de carbonetos cimentados, aumenta a vida útil da ferramenta, garantindo operações de corte suaves.

Os produtos industriais típicos incluem cerâmicas de carboneto de crómio com uma densidade teórica de 6,68 g/cm³, adequadas para vários componentes resistentes ao desgaste a alta temperatura; pó ultrafino de carboneto de crómio (1-2 μm, pureza 99,9%), que garante a preparação de revestimentos e materiais cerâmicos de alta qualidade; e revestimentos de carboneto de crómio com uma dureza de HV1700-2000, que melhoram eficazmente as propriedades da superfície dos componentes.

Guia de comparação e seleção da dureza do metal duro

| Tipo de carboneto | Vickers (HV) | Dureza de Mohs | Ponto de fusão (℃) | Caraterísticas principais |

| Carboneto de tungsténio (WC) | 2200-2400 | 9-9.5 | 2870 | Elevada dureza, excelente resistência ao desgaste. |

| Carboneto de titânio (TiC) | 2800-3000 | 9-10 | 3140 | Elevada dureza, boa estabilidade química. |

| Carboneto de silício (SiC) | 2500-3000 | 9-9.5 | 2700 | Elevada estabilidade térmica, propriedades semicondutoras. |

| Carboneto de vanádio (VC) | 2800-2944 | 9-9.5 | 2810 | Ponto de fusão elevado, bom desempenho catalítico. |

| Carboneto de crómio (Cr₃C₂) | 1200-1800 | 8-9 | 1890 | Dureza média, boa resistência à oxidação. |

Em aplicações práticas, o desempenho da dureza dos carbonetos é influenciado por vários factores. Em termos de estrutura cristalina, os carbonetos cúbicos (por exemplo, TiC, VC) apresentam geralmente uma maior estabilidade de dureza do que os hexagonais, relacionada com a simetria e as forças de ligação dentro da rede cristalina. Relativamente à pureza, os materiais preparados a partir de pós de carboneto de elevada pureza (≥99,9%) apresentam uma dureza superior e um desempenho mais estável, uma vez que as impurezas podem perturbar a integridade da estrutura cristalina e reduzir a dureza do material. Nos processos de preparação, os carbonetos nanoestruturados (tamanho de partícula 50-200 nm) podem aumentar significativamente a dureza e a tenacidade dos materiais compósitos, com o efeito de tamanho reduzido das nanopartículas a otimizar as propriedades do material. No que diz respeito à temperatura, a maioria dos carbonetos mantém uma dureza relativamente elevada a temperaturas elevadas, mas a exposição prolongada pode levar à oxidação e à degradação do desempenho, sendo necessário considerar a proteção contra a oxidação em aplicações a altas temperaturas.

Conclusão e perspectivas

Os materiais de metal duro ocupam uma posição insubstituível no sector industrial devido às suas caraterísticas únicas de dureza. Com os avanços contínuos nas tecnologias de preparação, os carbonetos nanoestruturados e os materiais compósitos de carboneto tornar-se-ão áreas-chave para o desenvolvimento futuro, prometendo desempenhar papéis significativos em mais domínios.

Na indústria transformadora de topo de gama, as ferramentas de carboneto ultra-duro e os componentes resistentes ao desgaste apoiarão o desenvolvimento da tecnologia de maquinagem de precisão, melhorando a precisão e a qualidade do processamento dos produtos. No sector das novas energias, os dispositivos de potência de carboneto de silício impulsionarão melhorias de eficiência em veículos eléctricos e sistemas de energias renováveis, contribuindo para o desenvolvimento da energia verde. No sector aeroespacial, os materiais compósitos à base de carboneto cumprirão os requisitos de desempenho em ambientes extremos, garantindo o funcionamento seguro e fiável do equipamento aeroespacial. Na indústria eletrónica, os novos materiais de carboneto, como o MXene, alargarão os limites de aplicação dos dispositivos electrónicos, proporcionando mais possibilidades de inovação na tecnologia eletrónica.

Durante a seleção do material, factores como a dureza, a tenacidade, a resistência à corrosão e o custo devem ser considerados de forma abrangente. A otimização do tipo de carboneto e da relação de compósito para cenários de aplicação específicos é essencial para alcançar a melhor relação desempenho/benefício económico e promover o desenvolvimento sustentável de várias indústrias.