Lâminas de metal duro Precauções de utilização e especificações de manutenção

I. Especificações de pré-processamento e instalação

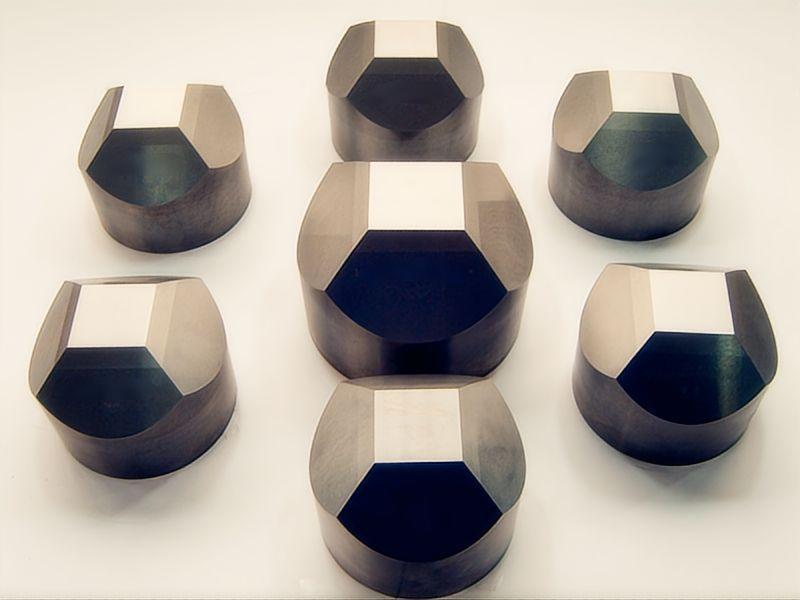

Bigornas de carboneto de tungsténio Pré-inspeção de qualidade e eliminação de tensões internas.

Antes de serem utilizadas, as bigornas de carboneto de tungsténio devem ser submetidas a testes não destrutivos (por exemplo, deteção de falhas por ultra-sons) para inspecionar a existência de defeitos internos, tais como fissuras ou porosidade. As superfícies devem estar isentas de riscos, lascas nas extremidades ou camadas de oxidação, assegurando que a resistência à compressão e a tenacidade satisfazem os requisitos do processo (normalmente utilizando graus de liga dura como YG8, YG10, BTN8 e BTN10, dureza ≥ HRA89).

Medir a planicidade, o paralelismo e a exatidão dimensional da superfície de trabalho da bigorna de carboneto de tungsténio. As tolerâncias devem ser controladas dentro de 0,01 mm para evitar a concentração de tensões localizadas devido à distribuição desigual de forças.

Tratamento de eliminação de tensões internas: As tensões residuais da maquinagem de precisão devem ser aliviadas através de um tratamento de envelhecimento antes da utilização. Os métodos incluem envelhecimento natural (≥1 mês), envelhecimento em forno (temperatura ≤250°C, duração ≥72 horas), envelhecimento em ebulição de óleo, envelhecimento em vácuo ou envelhecimento ultrassónico para reduzir os riscos de deformação ou fissuração.

Precisão do posicionamento da instalação e requisitos de montagem

O conjunto da bigorna de carboneto de tungsténio com cilindros e blocos de almofada deve ser estritamente concêntrico, assegurando que os eixos centrais das quatro/seis superfícies de trabalho da bigorna de carboneto de tungsténio coincidem (desvio ≤0,05 mm). O desalinhamento provoca uma distribuição desigual da pressão na câmara de síntese, conduzindo a um "desgaste parcial" ou a uma fratura prematura.

Cone e encaixe por pressão: os cones da bigorna de carboneto de tungsténio e do anel de aço devem corresponder, com uma área de contacto ≥90%. A altura do press-fit deve ser adequada: tipicamente 8-10 mm para bigornas de carboneto de tungsténio <Ф127 mm, 10-12 mm para ≥Ф127 mm.

As bigornas de carboneto de tungsténio e os blocos de almofada devem encaixar firmemente com contacto total com a superfície; o contacto pontual é estritamente proibido para evitar a concentração de tensões. Utilizar ferramentas especializadas durante a instalação para evitar danos por impacto (a fragilidade da liga dura torna os pequenos impactos susceptíveis de provocar fissuras ocultas).

Lubrificação e proteção de superfícies

Aplicar lubrificante de alta temperatura e alta pressão (por exemplo, massa lubrificante à base de bissulfureto de molibdénio) na superfície de trabalho da bigorna de carboneto de tungsténio para reduzir o desgaste por fricção contra meios de síntese (por exemplo, pirofilite, grafite) e evitar a aderência da sinterização.

As superfícies que não estão a funcionar podem ser revestidas com camadas resistentes ao desgaste (por exemplo, TiN) para aumentar a resistência à corrosão e à oxidação. Proteger contra a ferrugem em ambientes húmidos.

II. Controlo da qualidade das matérias-primas

Requisitos de precisão da componente principal.

Os anéis de aço e os blocos de almofada devem respeitar tolerâncias de maquinagem rigorosas:

Rugosidade da parede interior do anel de aço ≤ Ra1,6; a circularidade e a conicidade devem corresponder às tolerâncias geométricas da bigorna de carboneto de tungsténio.

Paralelismo do bloco almofadado ≤0,02 mm; a dureza deve ser moderada (uma dureza excessiva provoca danos por impacto; uma dureza insuficiente compromete a transmissão de força).

Os anéis de aço condutores devem estar isentos de ferrugem e de fissuras, sem fragilidade azul após a cozedura. Armazenar em condições secas para evitar a perda de condutividade induzida pela oxidação.

Garantia de desempenho dos meios de síntese

A pirofilite deve ser calcinada a uma temperatura e duração controladas para garantir uma transmissão estável da pressão. Secar até um teor de humidade ≤0,5% para evitar "blowouts" ou explosões de gás.

O tamanho das partículas deve ser uniforme (200-300 mesh) para evitar que as impurezas grosseiras causem desgaste por "contacto pontual" nas superfícies da bigorna de carboneto de tungsténio.

III. Controlo dos parâmetros do processo de síntese

Correspondência pressão-temperatura.

Respeitar rigorosamente os parâmetros do processo: pressão (tipicamente 5-6 GPa) e temperatura (1300-1600°C). A sobrepressão ou a sobretemperatura reduzem a vida útil da bigorna de carboneto de tungsténio em >50% devido ao crescimento do grão e à degradação da dureza.

A taxa de rampa de pressão deve ser constante (recomendado ≤0,5 GPa/min) para evitar fissuras por tensão dinâmica. Despressurizar lentamente; manter ≥1 minuto antes do arrefecimento para evitar explosões de gás.

Estabilidade durante o isolamento e a manutenção da pressão

Monitorizar a pressão em tempo real (flutuação ≤±0,1 GPa) e a temperatura (flutuação ≤±20°C). As flutuações excessivas provocam falhas por fadiga devido a tensões cíclicas.

Otimizar a duração da manutenção da pressão: uma exposição prolongada acelera a oxidação da superfície; um tempo insuficiente compromete a qualidade do diamante e aumenta a frequência de reutilização da bigorna de carboneto de tungsténio.

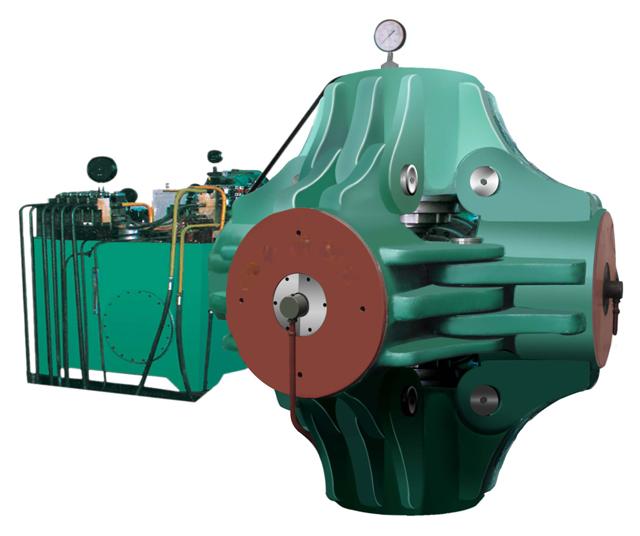

IV. Garantia da fundação do equipamento

As prensas devem manter uma elevada precisão: sincronização e desvios de concentricidade ≤0,2 mm, zero fugas. A estabilidade da máquina evita o carregamento desigual da bigorna de carboneto de tungsténio e o desgaste anormal.

Calibrar regularmente os sensores de pressão, os sensores de deslocamento, etc., para evitar a sobrecarga da bigorna de carboneto de tungsténio devido a erros do equipamento.

V. Garantia do sistema de arrefecimento

Arrefecimento Integridade do circuito.

Limpe os circuitos de arrefecimento internos a cada 50 ciclos de síntese para remover incrustações e detritos. Assegurar um caudal ≥5 L/min, temperatura de entrada ≤30°C, temperatura de saída ≤50°C. O arrefecimento inadequado reduz a dureza da superfície da bigorna de carboneto de tungsténio em >30% (a >300°C), causando deformação plástica.

Verifique a vedação do circuito antes da instalação para evitar fugas que causem falhas no isolamento ou corrosão eletroquímica.

Seleção do método de arrefecimento

Pequenas bigornas de carboneto de tungsténio (diâmetro <50 mm): arrefecimento por água em circuito simples.

Grandes bigornas de carboneto de tungsténio (diâmetro ≥80 mm): arrefecimento de circuito duplo para uma dissipação uniforme do calor.

VI. Protocolos de funcionamento e manutenção

Proibições de manuseamento e montagem.

Durante a montagem:

Inspecionar os blocos de pirofilite para detetar fissuras/impurezas; verificar a orientação correta dos calços de aço.

Limpe as seis superfícies da bigorna de carboneto de tungsténio antes de carregar para evitar encravamentos ou arcos eléctricos.

Controlo pré-síntese: Teste de raspagem das quatro superfícies da bigorna de carboneto de tungsténio para detetar defeitos ocultos e evitar rebentamentos.

Manusear os materiais de síntese com cuidado; evitar o contacto da ferramenta com as superfícies da bigorna de carboneto de tungsténio. Nunca bater nas arestas da bigorna de carboneto de tungsténio. Arrefecer as bigornas de carboneto de tungsténio a <50°C antes da desmontagem para evitar fissuras térmicas.

Monitorização operacional durante a síntese

Durante o avanço ao ralenti: Verificar as acções dos cilindros - os cilindros parados não devem desviar-se; os cilindros em movimento devem parar corretamente na posição.

Parar imediatamente em caso de ruído ou vibração anormal.

Inspeção e manutenção regulares

Após cada 100 ciclos:

Medir o desgaste da superfície de trabalho da bigorna de carboneto de tungsténio. Retificar para restabelecer a planicidade se o desgaste unilateral for superior a 0,5 mm (profundidade de retificação ≤0,2 mm/sessão; uma remoção excessiva põe em risco o alívio das tensões).

Inspecionar os lados para verificar se existem "saliências" ou fissuras (comuns em zonas de tensão); remover imediatamente as bigornas de carboneto de tungsténio defeituosas.

Armazenamento e conservação

Armazenar as bigornas de carboneto de tungsténio inactivas em prateleiras sem vibrações e em condições secas. Evitar o empilhamento ou o contacto de metal com metal. Aplicar inibidor de ferrugem e cobrir com um pano à prova de pó.

Voltar a testar a dureza e o estado da superfície após >3 meses de armazenamento.

VII. Monitorização da segurança e resposta a emergências

Monitorização da condição em tempo real.

Monitorizar as bigornas de carboneto de tungsténio através de sensores de pressão e termómetros de infravermelhos. Paragem imediata em caso de picos de pressão/temperatura anormais ou ruído.

Instalar sistemas de pré-aviso de fratura (por exemplo, sensores de vibração) para acionar alarmes em caso de frequências anormais.

Medidas de emergência

Fissuras menores: Retirar a bigorna de carboneto de tungsténio, marcar a localização do defeito e isolar. Não reutilizar ou reparar.

Bigorna de carboneto de tungsténio partida: Remover todos os fragmentos; inspecionar o cilindro e os componentes quanto a danos. Substituir todas as bigornas de carboneto de tungsténio e efetuar um teste sem carga (pressão de funcionamento do 80%) antes de retomar a produção.

VIII. Correspondência de processos e gestão do ciclo de vida

Selecione o tamanho e o material da bigorna de carboneto de tungsténio com base nas especificações do diamante.

Diamantes grandes (≥5 mm): Utilizar bigornas de carboneto de tungsténio de elevada dureza (por exemplo, YG10) com flutuações de pressão reduzidas.

Diamantes de grão fino: Utilize bigornas de carboneto de tungsténio de elevada dureza (por exemplo, YG8) para aumentar a vida útil.

Manter registos do ciclo de vida da bigorna de carboneto de tungsténio (contagem de utilização, reparações, modos de falha). Otimizar os parâmetros (por exemplo, reduzir o tempo de permanência a alta pressão). Vida útil típica: 5.000-8.000 ciclos. Exceder este limite aumenta os riscos de segurança.

A implementação destes protocolos aumenta a vida útil da bigorna de liga dura em 30%-50%, reduz as falhas de produção e garante uma síntese de diamante estável e segura.

A nossa empresa está entre as dez maiores empresas da China fabricantes de bigornas de carboneto de tungsténio. Se necessitar de produtos de metal duro, por favor contactar-nos.