Caratteristiche di durezza del carburo e applicazioni industriali

CarburiI carburi di tungsteno, come classe di materiali ingegneristici critici, sono ampiamente e crucialmente utilizzati in numerosi campi come la produzione industriale, l'aerospaziale e i dispositivi elettronici grazie alla loro eccezionale durezza, resistenza all'usura e stabilità alle alte temperature. Questo articolo fornisce un'analisi sistematica delle caratteristiche di durezza, dei prodotti tipici e delle aree di applicazione dei cinque principali carburi (carburo di tungsteno, carburo di titanio, carburo di silicio, carburo di vanadio e carburo di cromo), con l'obiettivo di offrire un valido riferimento per la selezione dei materiali e la progettazione.

Caratteristiche e applicazioni di Carburo di tungsteno (WC)

Il carburo di tungsteno è uno dei carburi più duri conosciuti, con una durezza Vickers compresa tra 2200 e 2400 HV e una durezza Mohs equivalente a 9-9,5. Questa durezza estrema deriva dai forti legami covalenti che si formano tra il tungsteno e gli atomi di carbonio all'interno della sua struttura cristallina esagonale a pacchetti ravvicinati. Questa caratteristica strutturale consente al carburo di tungsteno di resistere efficacemente alla deformazione e all'usura sotto l'azione di forze esterne.

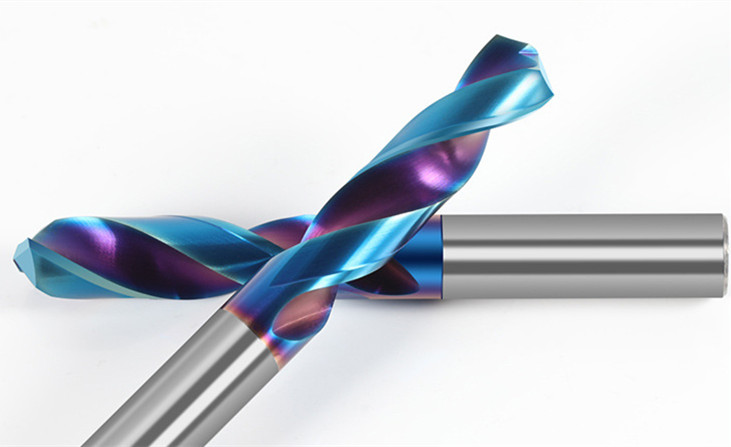

In termini di applicazioni, il carburo di tungsteno offre prestazioni eccezionali. Nel settore degli utensili da taglio, come componente primario dei carburi cementati, è ampiamente utilizzato per la produzione di utensili da taglio ad alta precisione come gli utensili di tornitura. inserti in carburo di tungsteno, frese e punte in carburo di tungsteno. Questi utensili sono in grado di gestire senza problemi la lavorazione di vari materiali metallici, garantendo precisione ed efficienza. Per quanto riguarda i componenti resistenti all'usura, viene comunemente impiegato nella produzione di piastre di rivestimento per macchinari minerari e strumenti di perforazione petrolifera, prolungando in modo significativo la vita utile di tali apparecchiature. Nel settore dell'elettronica, la polvere di nano-tungsteno viene utilizzata nella produzione di carburo cementato, nei rivestimenti resistenti all'usura e nella produzione di componenti ad alta temperatura, ampliando le sue applicazioni nei settori high-tech.

I prodotti rappresentativi sono diversi, tra cui le piastre di acciaio al tungsteno di dimensioni 150×150×3 mm, adatte alla produzione di vari componenti strutturali resistenti all'usura; i chiodi in carburo cementato YG10X e altri utensili da taglio che svolgono un ruolo fondamentale nella lavorazione dei metalli; e le barre di saldatura in carburo di tungsteno fuso, utilizzate principalmente per il rivestimento duro degli utensili di perforazione petrolifera per aumentarne la resistenza all'usura.

Caratteristiche di durezza e valore industriale del carburo di titanio (TiC)

Il carburo di titanio dimostra eccezionali proprietà di durezza, con una durezza Vickers di 2800-3000 HV (equivalente a 27-30 GPa) e una durezza Mohs di 9-10. Questa elevata durezza, unita alla buona stabilità chimica, lo rende un materiale ingegneristico indispensabile nel settore industriale.

Il carburo di titanio trova ampie possibilità di applicazione. Negli utensili da taglio, come additivo nei carburi cementati WC-Co, aumenta la resistenza agli urti e la durata dell'utensile, rendendolo più durevole in ambienti di taglio complessi. Nei materiali elettronici, i materiali MXene (Ti₃C₂Tₓ), derivati dal carburo di titanio, sono utilizzati nei nano-adsorbimenti, nei biosensori e nei dispositivi di stoccaggio dell'energia, dando nuova vitalità all'industria elettronica. Per quanto riguarda i rivestimenti resistenti all'usura, vengono applicati nei trattamenti superficiali delle parti meccaniche, migliorando significativamente la loro resistenza all'usura e alla corrosione e riducendo il degrado dei componenti.

I prodotti industriali tipici includono polvere di carburo di titanio da 50 nm con purezza 99,9%, che fornisce materie prime di alta qualità per la preparazione di materiali avanzati; rinforzi in particelle di carburo di titanio utilizzati nei dischi delle turbine dei motori aerospaziali, che ne migliorano la forza alle alte temperature e la resistenza all'usura; e materiali di rivestimento in carburo di titanio ad alta purezza, che assicurano qualità e prestazioni del rivestimento.

Proprietà uniche e prospettive applicative del carburo di silicio (SiC)

Il carburo di silicio è rinomato per la sua altissima durezza e l'eccellente stabilità termica, con un intervallo di durezza Vickers di 2500-3000 HV e una durezza Mohs di 9,0-9,5. Sia la sua struttura cristallina esagonale (α-SiC) che quella cubica (β-SiC) presentano proprietà meccaniche eccezionali, mantenendo una buona durezza e stabilità sia a temperatura ambiente che ad alta temperatura.

Anche nelle aree di applicazione principali, il carburo di silicio ha prestazioni impressionanti. Nei dispositivi a semiconduttore, viene utilizzato per produrre dispositivi di potenza ad alte prestazioni basati sul SiC (ad esempio, MOSFET, diodi), ampiamente utilizzati nei veicoli elettrici e nelle reti elettriche per migliorare l'efficienza di conversione dell'energia e l'affidabilità dei dispositivi. Per i materiali strutturali ad alta temperatura, è comunemente utilizzato nei componenti dei motori aerospaziali e nelle strutture dei reattori nucleari, in grado di resistere a temperature estreme e a condizioni operative complesse. Negli abrasivi e negli utensili di rettifica, serve come materiale smerigliato per la lavorazione di metalli e ceramiche, offrendo un eccellente effetto di rettifica e un'elevata efficienza.

Tra i prodotti rappresentativi vi sono i moduli di potenza in carburo di silicio da 1700V (pacchetto HPD), che forniscono un robusto supporto di potenza per le apparecchiature elettroniche di potenza; le fibre di carburo di silicio utilizzate nei compositi aerospaziali, che migliorano la forza e la resistenza alle alte temperature dei materiali compositi; e le ceramiche in carburo di silicio, applicabili nei forni ad alta temperatura e nei vettori di catalizzatori, sfruttando la loro resistenza alle alte temperature e la stabilità chimica.

Caratteristiche di durezza e applicazioni multifunzionali del carburo di vanadio (VC)

Il carburo di vanadio possiede una durezza e un punto di fusione estremamente elevati, con una durezza Vickers di 2800-2944 HV (sotto un carico di 50 g), una durezza Mohs di 9-9,5 e un punto di fusione superiore a 2800 °C. La sua struttura cristallina cubica di tipo cloruro di sodio (costante reticolare 4,182 Å) conferisce proprietà meccaniche stabili, consentendo di mantenere buone prestazioni in varie condizioni difficili.

Gli impieghi principali del carburo di vanadio spaziano in diversi campi. Come additivo nei carburi cementati, agisce come inibitore della crescita dei grani, impedendo in modo efficace che i grani di WC si sgrossino durante la sinterizzazione, garantendo una microstruttura uniforme del carburo cementato e migliorando la resistenza e la durezza del materiale. Nella metallurgia dell'acciaio, l'aggiunta di carburo di vanadio aumenta la resistenza all'usura, alla corrosione e alla fatica termica dell'acciaio, migliorandone le prestazioni complessive. Nei nuovi materiali energetici, può fungere da materiale anodico per batterie agli ioni di litio e un componente dei supercondensatori, aumentando le prestazioni di accumulo di energia e la durata del ciclo.

Le forme di prodotto tipiche includono polvere di carburo di nano-vanadio (1-2 μm, purezza ≥99%), che soddisfa le esigenze di preparazione di materiali di alta precisione; materiali di rivestimento in carburo di vanadio per il rafforzamento della superficie dei pezzi; e lingotti di carburo di vanadio di elevata purezza (99,9%), che forniscono materie prime per la ricerca e lo sviluppo di materiali avanzati.

Caratteristiche prestazionali e applicazioni ingegneristiche del carburo di cromo (Cr₃C₂)

Il carburo di cromo presenta buone proprietà globali, con una durezza Vickers di 1800 HV e un coefficiente di espansione termica di 10,3×10-⁶/K. La sua struttura cristallina ortorombica (a=2,821, b=5,52, c=11,46 Å) e la densità di 6,68 g/cm³ lo rendono particolarmente adatto ad applicazioni ad alta temperatura.

In termini di scenari applicativi, il carburo di cromo è ampiamente utilizzato nei rivestimenti antiusura. Spesso vengono impiegate tecnologie pertinenti per rivestire la superficie dei materiali in acciaio, migliorandone la resistenza all'usura in condizioni difficili come le alte temperature e la corrosione, ad esempio spruzzando rivestimenti di carburo di cromo su tubi di caldaie e superfici di scambiatori di calore. Per i materiali strutturali ad alta temperatura, può essere utilizzato per produrre componenti di motori aerospaziali e rivestimenti di forni industriali, che resistono ad ambienti ad alta temperatura. Negli utensili da taglio, come componente dei carburi cementati, aumenta la durata dell'utensile, garantendo operazioni di taglio fluide.

I prodotti industriali tipici includono ceramiche in carburo di cromo con una densità teorica di 6,68 g/cm³, adatte a vari componenti resistenti all'usura ad alta temperatura; polvere di carburo di cromo ultrafine (1-2 μm, purezza 99,9%), che garantisce la preparazione di rivestimenti e materiali ceramici di alta qualità; e rivestimenti in carburo di cromo con una durezza di HV1700-2000, che migliorano efficacemente le proprietà superficiali dei componenti.

Guida alla scelta e al confronto della durezza del metallo duro

| Tipo di carburo | Vickers (HV) | Durezza Mohs | Punto di fusione (℃) | Caratteristiche principali |

| Carburo di tungsteno (WC) | 2200-2400 | 9-9.5 | 2870 | Elevata durezza, eccezionale resistenza all'usura. |

| Carburo di titanio (TiC) | 2800-3000 | 9-10 | 3140 | Elevata durezza, buona stabilità chimica. |

| Carburo di silicio (SiC) | 2500-3000 | 9-9.5 | 2700 | Elevata stabilità termica, proprietà semiconduttrici. |

| Carburo di vanadio (VC) | 2800-2944 | 9-9.5 | 2810 | Elevato punto di fusione, buone prestazioni catalitiche. |

| Carburo di cromo (Cr₃C₂) | 1200-1800 | 8-9 | 1890 | Durezza media, buona resistenza all'ossidazione. |

Nelle applicazioni pratiche, le prestazioni di durezza dei carburi sono influenzate da vari fattori. In termini di struttura cristallina, i carburi cubici (ad esempio, TiC, VC) mostrano generalmente una maggiore stabilità di durezza rispetto a quelli esagonali, in relazione alla simmetria e alle forze di legame all'interno del reticolo cristallino. Per quanto riguarda la purezza, i materiali preparati da polveri di carburo di elevata purezza (≥99,9%) mostrano una durezza maggiore e prestazioni più stabili, poiché le impurità possono alterare l'integrità della struttura cristallina e ridurre la durezza del materiale. Nei processi di preparazione, i carburi nanostrutturati (dimensioni delle particelle 50-200 nm) possono migliorare significativamente la durezza e la tenacità dei materiali compositi, con l'effetto delle piccole dimensioni delle nanoparticelle che ottimizzano le proprietà del materiale. Per quanto riguarda la temperatura, la maggior parte dei carburi mantiene una durezza relativamente elevata a temperature elevate, ma l'esposizione prolungata può portare all'ossidazione e al degrado delle prestazioni, rendendo necessaria una protezione dall'ossidazione nelle applicazioni ad alta temperatura.

Conclusioni e prospettive

I materiali in carburo occupano una posizione insostituibile nel settore industriale grazie alle loro caratteristiche di durezza uniche. Con i continui progressi nelle tecnologie di preparazione, i carburi nanostrutturati e i materiali compositi in carburo diventeranno aree chiave per lo sviluppo futuro, promettendo di svolgere ruoli significativi in più campi.

Nel settore manifatturiero di fascia alta, gli utensili in carburo ultraduro e i componenti resistenti all'usura sosterranno lo sviluppo della tecnologia di lavorazione di precisione, migliorando l'accuratezza e la qualità della lavorazione dei prodotti. Nel settore delle nuove energie, i dispositivi di potenza in carburo di silicio favoriranno il miglioramento dell'efficienza dei veicoli elettrici e dei sistemi di energia rinnovabile, contribuendo allo sviluppo dell'energia verde. Nel settore aerospaziale, i materiali compositi a base di carburo soddisferanno i requisiti di prestazione in ambienti estremi, garantendo il funzionamento sicuro e affidabile delle apparecchiature aerospaziali. Nell'industria elettronica, i nuovi materiali in carburo come l'MXene amplieranno i confini di applicazione dei dispositivi elettronici, offrendo maggiori possibilità di innovazione nella tecnologia elettronica.

Durante la selezione del materiale, è necessario considerare in modo completo fattori quali la durezza, la tenacità, la resistenza alla corrosione e il costo. L'ottimizzazione del tipo di carburo e del rapporto di composizione per specifici scenari applicativi è essenziale per ottenere il miglior rapporto prestazioni/benefici economici e promuovere lo sviluppo sostenibile di varie industrie.