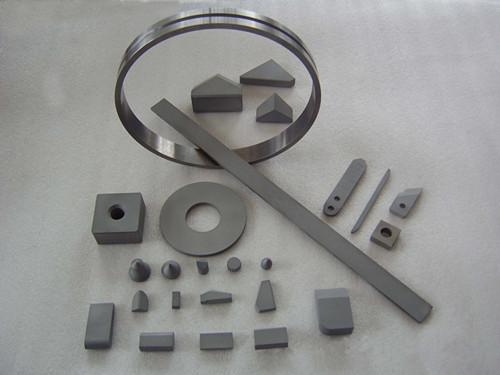

Analisi di fattibilità dei processi di forgiatura e produzione di anime in carburo di tungsteno

I. Conclusione centrale: La forgiatura tradizionale è irrealizzabile, ma i processi speciali offrono la possibilità di processi “simili alla forgiatura”.

Carburo di tungsteno (WC), come fase centrale tipica del tungsteno. carburo cementato, non possono essere formati con i tradizionali processi di forgiatura dei metalli (come la forgiatura a martello, la forgiatura a rullo e l'estrusione). Tuttavia, in specifiche condizioni di accoppiamento di temperatura e pressione, esiste una tecnologia di densificazione “simile alla forgiatura” derivata dalla metallurgia delle polveri, che è fondamentalmente diversa dalla formatura a flusso plastico della forgiatura tradizionale.

II. La scienza dei materiali alla base della non fattibilità della forgiatura tradizionale

La struttura cristallina e le caratteristiche del sistema composito del carburo di tungsteno limitano fondamentalmente la fattibilità della forgiatura tradizionale:

1. Vincoli termodinamici: Il WC ha un punto di fusione di 2870℃, che supera di gran lunga il limite di temperatura dei forni di forgiatura industriali (temperatura di forgiatura dell'acciaio convenzionale ≤1200℃). Anche a temperature elevate, non presenta un evidente intervallo di rammollimento, rendendo impossibile il raggiungimento dello stato reologico richiesto per la deformazione plastica.

2. Proprietà meccaniche contraddittorie: A temperatura ambiente, il WC ha una durezza HRA 89-92,5 e una microdurezza ≥1800HV, mentre la sua tenacità alla frattura è di soli 10-15 MPa・m¹/². Si tratta di un tipico composito a matrice ceramica “ad alta durezza e bassa plasticità”. I carichi d'impatto tradizionali di forgiatura o le pressioni statiche portano direttamente alla frattura del legame intergranulare, con conseguente frammentazione fragile.

3. Limitazioni della microstruttura: I prodotti industriali di WC sono in genere un sistema composito “grani di WC + fase legante metallica” (la fase legante è principalmente Co o Ni, con un contenuto di 5-15wt%). La fase legante incapsula i grani di WC solo in un film sottile, non riuscendo a formare una rete plastica portante continua e ostacolando il flusso plastico complessivo.

III. Processi produttivi fondamentali del carburo di tungsteno (analisi professionale di livello industriale)

(I) Processo principale: Metallurgia delle polveri (che rappresenta oltre 95% della produzione globale di WC)

La metallurgia delle polveri è il metodo di produzione standard per i prodotti in WC. Si tratta di un processo in tre fasi: “preparazione della polvere - stampaggio - sinterizzazione”, la cui chiave è il controllo della dimensione e della densità dei grani:

1. Fase di preparazione della polvere

Metodo di sintesi diretta: La polvere di tungsteno (W≥99,9%, dimensione delle particelle 1-5μm) viene mescolata con polvere di nerofumo/grafite (C≥99,5%) in un rapporto atomico di W:C=1:1. Una reazione di riduzione carbotermica avviene in un'atmosfera di idrogeno a 1400-1600℃: W + C → WC, generando polvere primaria di WC (dimensione delle particelle 0,5-3μm). Granulazione per essiccazione a spruzzo: Aggiungere polvere di Co 5-15wt% (fase legante) e agente modellante (come cera di paraffina, alcool polivinilico) alla polvere di WC, macinare a sfere (rapporto sfere-polvere 10:1, tempo di macinazione 24-72h), quindi essiccare a spruzzo per formare una polvere agglomerata scorrevole (dimensione delle particelle 50-200μm).

1. Fase di stampaggio

Pressatura isostatica a freddo (CIP): Caricare la polvere agglomerata in uno stampo elastico e pressarla isostaticamente sotto una pressione di 150-300MPa per ottenere un corpo verde con una densità relativa di 60-70%, adatto a prodotti di forma complessa (come coltelli, stampi).

Stampaggio a compressione: Utilizzare uno stampo in acciaio per pressare unidirezionalmente sotto una pressione di 100-200MPa, adatto per forme semplici (come rivestimenti, punte dentali). È necessario controllare l'uniformità della densità di pressatura per evitare cricche da sinterizzazione.

1. Fase di sinterizzazione

Sinterizzazione sotto vuoto: Riscaldamento a 1350-1500℃ e un grado di vuoto ≤10-³Pa per 1-4 ore, suddiviso in sinterizzazione allo stato solido (diffusione sulla superficie dei grani di WC) e sinterizzazione in fase liquida (fusione della fase legante a base di Co, che bagna e incapsula i grani di WC e riempie i pori), ottenendo infine prodotti con una densità relativa ≥99%.

Sinterizzazione a bassa pressione (LPS): Il gas argon a 0,5-5MPa viene introdotto nelle ultime fasi della sinterizzazione per inibire la crescita anomala dei grani di WC ed eliminare i pori chiusi, aumentando la densità a oltre 99,5% e migliorando la tenacità alla frattura di 10-15%.

(II) Tecnologia di densificazione all'avanguardia “simile alla forgia” (specifica per prodotti WC di alta gamma)

Questa tecnologia sostituisce la deformazione plastica della forgiatura tradizionale con “alta temperatura + pressione dinamica”, con l'obiettivo principale di affinare i grani e aumentare la densità:

1. Forgiatura per sinterizzazione assistita da pressione oscillante (OPASF)

Principio del processo: Un grezzo pre-sinterizzato (densità relativa 70-85%) viene posto in uno stampo di grafite e viene applicata una pressione oscillante periodica (ampiezza 5-20 MPa, frequenza 10-50 Hz) a 1200-1400℃. Le onde di pressione promuovono il riarrangiamento delle particelle e il legame interfacciale.

Vantaggi tecnici: Può raggiungere una struttura a grana ultrafine (grana WC di 250-500 nm), una densità relativa di 99,6%, un aumento della durezza di 5-8% e una tenacità alla frattura di 18-22 MPa・m¹/². È stato applicato a inserti per pale di motori aeronautici e a utensili da taglio di alta gamma.

1. Pressatura isostatica a caldo (HIP)

Parametri di processo: Mantenimento a 1300-1450℃ e 100-200MPa di pressione di argon per 2-4 ore, utilizzando l'ambiente di pressatura isostatica ad alta temperatura e ad alta pressione per eliminare i difetti di sinterizzazione (come microporosità e crepe).

Applicazioni: Utilizzato per i prodotti militari WC-Co (come i nuclei dei proiettili perforanti) e per gli stampi di alta precisione, aumentando la resistenza alla fatica di oltre 30%.

2. Sinterizzazione al plasma di scintilla (SPS)

Caratteristiche del processo: Riscaldamento rapido tramite riscaldamento Joule generato da corrente pulsata (velocità di riscaldamento 100-500℃/min), mantenendo una pressione di 800-1200℃ e 50-150MPa per 3-10 minuti, ottenendo una rapida densificazione.

Vantaggi principali: Riduce notevolmente il tempo di sinterizzazione, inibisce la crescita dei grani di WC (dimensione delle particelle ≤ 1μm) e consuma solo 1/3 dell'energia della sinterizzazione tradizionale. Adatto per prodotti WC nanocristallini e leghe multi-elemento WC-TiC-TaC.

(III) Altri processi di produzione speciali

1. Deposizione chimica da vapore (CVD): Deposita un Rivestimento in WC (spessore 1-10μm) sulla superficie del substrato attraverso una reazione in fase gassosa (ad esempio, WF₆ + CH₄ + H₂ → WC + HF), utilizzata per il rafforzamento superficiale di utensili da taglio e cuscinetti.

2. Fusione laser selettiva (SLM): Utilizza un raggio laser per fondere e modellare selettivamente la polvere di WC-Co. È adatto a parti complesse realizzate su misura (ad esempio, microstampi, impianti medici), ma richiede la risoluzione di problemi di controllo delle cricche e di densità.

IV. Selezione del processo e corrispondenza degli scenari applicativi

| Processo di produzione | Densità | Dimensione dei grani | Costo di produzione | Applicazioni tipiche |

| Sinterizzazione sotto vuoto | ≥99% | 1-5μm | Basso | Utensili da taglio per uso generale, rivestimenti resistenti all'usura |

| Sinterizzazione a bassa pressione | ≥99.5% | 0,8-3μm | Medio | Stampi di precisione, parti di macchinari per l'ingegneria |

| Pressatura isostatica a caldo (HIP) | ≥99.8% | 1-4μm | Alto | Prodotti militari, componenti aerospaziali |

| Sinterizzazione a pressione oscillante | ≥99.6% | 0,25-1μm | Medio-alto | Utensili da taglio di alta gamma, inserti resistenti all'usura |

| Sinterizzazione al plasma di scintilla (SPS) | ≥99.7% | 0,5-2μm | Alto | Prodotti nanocristallini, leghe speciali |

V. Sintesi

1. A causa dell'elevata durezza, della bassa plasticità e dell'alto punto di fusione, il carburo di tungsteno è assolutamente inadatto ai processi di forgiatura tradizionali. Qualsiasi tentativo di ottenere una deformazione plastica attraverso l'impatto o la pressione statica provocherà la rottura del prodotto.

2. A livello industriale, la metallurgia delle polveri è la tecnologia di produzione principale, che offre vantaggi sia in termini di costi che di produzione di massa. Per le applicazioni di fascia alta, le tecnologie di densificazione “simili alla fucinatura”, come la sinterizzazione a pressione oscillante e la sinterizzazione a pressione oscillante, offrono vantaggi in termini di costi e di produzione di massa. pressatura isostatica a caldo possono essere utilizzati per ottenere miglioramenti delle prestazioni.

La scelta del processo deve essere orientata alla domanda di applicazione: la sinterizzazione sotto vuoto è preferibile per le parti resistenti all'usura di uso generale; la sinterizzazione a bassa pressione o la pressatura isostatica a caldo sono utilizzate per le parti portanti di precisione; la sinterizzazione al plasma di scintilla o la sinterizzazione a pressione oscillante possono essere utilizzate per i componenti ad altissime prestazioni.

La nostra azienda è tra le prime dieci in Cina produttori di carburo cementato. Se avete bisogno di prodotti in carburo cementato, vi invitiamo a contattateci.