Come fondere il carburo di tungsteno?

Come fondere il carburo di tungsteno? Carburo di tungsteno (WC), conosciuto come il “dente” dell'industria moderna, è rinomato per la sua impareggiabile durezza e resistenza all'usura. Tuttavia, la trasformazione da uno stato solido a uno liquido, ovvero il processo di fusione, è un compito estremamente impegnativo nel campo della scienza dei materiali e della tecnologia ad alta temperatura. Questo articolo si propone di spiegare sistematicamente i principi fondamentali, gli approcci tecnici esistenti e le sfide principali della fusione del carburo di tungsteno. Tutti i contenuti si basano su pratiche ingegneristiche verificate e sulla letteratura scientifica, evitando rigorosamente qualsiasi speculazione non comprovata.

I. Sfide estreme nella fusione del carburo di tungsteno

La fusione del carburo di tungsteno non è un processo di riscaldamento semplice; le difficoltà sono dovute alle sue proprietà fisiche e chimiche intrinseche:

Punto di fusione estremamente elevato: Il punto di fusione del carburo di tungsteno è di 2870°C ± 50°C, una temperatura di gran lunga superiore a quella dei metalli più comuni e dei materiali refrattari. Ciò richiede un'apparecchiatura di riscaldamento in grado di generare e mantenere un ambiente locale o generale ad alta temperatura significativamente superiore a 3000°C per superare la perdita di calore e ottenere una fusione completa.

Attività chimica ad alta temperatura e rischio di decomposizione: in prossimità del punto di fusione, il carburo di tungsteno non è completamente inerte. Può subire decarburazione e decomposizione in un vuoto o in un'atmosfera inerte, formando tungsteno (W) e carbonio grafitico, secondo la reazione: WC → W + C. Questo processo altera la composizione del materiale, facendo sì che la fusione ottenuta si discosti dal rapporto stechiometrico ideale e influenzando pesantemente le proprietà finali.

Limitazioni dei materiali del contenitore: Quasi nessun materiale solido può esistere stabilmente per periodi prolungati al di sopra dei 2900°C senza reagire con il carburo di tungsteno fuso. Alcune ceramiche ad alto punto di fusione come la zirconia (ZrO₂) e la toria (ThO₂) possono essere utilizzate con difficoltà, ma rischiano di contaminare la fusione o di essere erose. Ciò rende le tecnologie di “fusione senza contenitore” la scelta più diffusa.

Controllo della solidificazione e della cristallizzazione: Quando il carburo di tungsteno fuso si raffredda, la solidificazione diretta forma tipicamente cristalli grossolani e fragili con scarsa praticità. Pertanto, il processo di fusione spesso non è destinato alla fusione, ma serve piuttosto a scopi come la crescita di un singolo cristallo, la preparazione di un rivestimento o reazioni specifiche.

II. Principali metodi tecnici per la fusione del carburo di tungsteno

Sulla base di queste sfide, l'industria e i laboratori impiegano i seguenti metodi high-tech per fondere il carburo di tungsteno:

1.Metodo di fusione ad arco

Questo è il metodo più classico e affidabile per fondere il carburo di tungsteno sfuso.

Principio: sotto la protezione di un gas inerte di elevata purezza (tipicamente argon), viene utilizzato un arco di corrente continua o alternata per generare un arco di plasma sostenuto ad alta temperatura tra il catodo (solitamente un elettrodo di tungsteno) e l'anodo (la materia prima di carburo di tungsteno). Le temperature possono superare i 3500°C, causando una rapida fusione della materia prima.

Design chiave: Impiega un “crogiolo di rame raffreddato ad acqua”. Il crogiolo di rame in sé non è resistente al calore, ma il raffreddamento forzato ad acqua sul retro crea uno strato di carburo di tungsteno solidificato “a cranio” sulla superficie della parete interna a contatto con la colata. Questo strato funge da isolamento, proteggendo il crogiolo di rame dalla fusione ed evitando la contaminazione del materiale fuso da parte del contenitore, ottenendo una fusione “senza contatto”.

Applicazione: Utilizzato principalmente per la produzione di lingotti di carburo di tungsteno di elevata purezza, per la fusione di leghe a base di carburo di tungsteno (ad esempio, aggiungendo precursori di fasi leganti come cobalto o nichel) o per la rifusione e il riciclaggio di materiale di scarto.

2.Metodo di fusione a fascio di elettroni

Questo metodo viene condotto in un ambiente ad altissimo vuoto, ottenendo fusioni di altissima purezza.

Principio: in un ambiente con un vuoto migliore di 10-² Pa, un campo elettrico ad alta tensione accelera le termoioni emesse da un filamento ad alte energie. Queste vengono focalizzate da lenti elettromagnetiche in un fascio di elettroni ad alta velocità che bombarda una barra di carburo di tungsteno posta in un crogiolo di rame raffreddato ad acqua. L'energia cinetica del fascio di elettroni viene quasi interamente convertita in calore, aumentando istantaneamente la temperatura locale nel punto di bombardamento oltre i 3500°C per ottenere la fusione.

Vantaggi:

Ultra-alto vuoto:** previene efficacemente l'ossidazione e la decarburazione e può volatilizzare e rimuovere alcune impurità metalliche a basso punto di fusione (ad esempio, ferro, alluminio) dalla materia prima.

Controllo preciso: La potenza, il percorso di scansione e la messa a fuoco del fascio di elettroni possono essere programmati con precisione per una fusione direzionale controllata, una raffinazione a zone o un'aggiunta strato per strato.

Applicazioni: Produzione di cristalli singoli di carburo di tungsteno di altissima purezza o di materiali a grana grossa per la ricerca scientifica e di materie prime per rivestimenti speciali con requisiti di purezza estremamente elevati.

3.Metodo di fusione al plasma

Utilizza un getto di plasma ad alta temperatura come fonte di calore, offrendo flessibilità ed efficienza.

Principio: Un gas di lavoro (Ar, H₂, N₂ o miscele) viene ionizzato tramite una scarica ad arco o un'induzione ad alta frequenza, formando un getto di plasma con temperature comprese tra 5000 e 20000°C. Questo getto viene diretto sulla polvere o sui compatti di carburo di tungsteno, provocando una rapida fusione.

Forme:

Arco trasferito: L'arco si forma tra l'elettrodo e il pezzo in lavorazione (carburo di tungsteno), offrendo un'elevata efficienza di trasferimento dell'energia, adatta alla fusione su larga scala.

Arco non trasferito: l'arco si forma tra l'elettrodo e l'ugello e il plasma viene espulso, adatto per la spruzzatura, la fusione di polveri, ecc.

Applicazione: Utilizzato principalmente per la produzione di polvere sferica di carburo di tungsteno tramite il processo a elettrodi rotanti al plasma (per la stampa 3D, la spruzzatura termica, ecc.) e per il rivestimento o la riparazione di superfici. La materia prima si scioglie nella torcia al plasma sotto la forza centrifuga e si atomizza, solidificandosi rapidamente per formare una polvere sferica densa.

4.Fusione solare laser e focalizzata

Questi metodi prevedono la fusione locale con fasci ad alta energia.

Principio: utilizzo di fasci laser ad alta potenza (ad esempio, laser a CO₂, laser a fibra) o di fasci solari focalizzati da grandi specchi parabolici per concentrare una densità di energia estremamente elevata su una piccola area della superficie del carburo di tungsteno, ottenendo una fusione locale o addirittura una vaporizzazione.

Caratteristiche: Velocità di riscaldamento estremamente elevate, dimensioni ridotte del bagno di fusione, zona termicamente influenzata ristretta.

Applicazione: Utilizzati principalmente per lavorazioni di precisione (ad es. foratura, taglio, microsaldatura) e per la modifica delle superfici (ad es. rivestimento laser per rivestimenti resistenti all'usura), non per la fusione su larga scala. La loro essenza è la fusione selettiva per la rimozione o la fusione del materiale.

III. Punti fondamentali di controllo del processo di fusione

Indipendentemente dal metodo, la fusione del carburo di tungsteno richiede un controllo rigoroso dei seguenti parametri:

Atmosfera e livello di vuoto: Isolamento rigoroso dall'ossigeno, in genere utilizzando argon di elevata purezza >99,999% o un vuoto migliore di 10-² Pa per eliminare l'ossidazione e la decarburazione eccessiva.

Energia in ingresso e gradiente di temperatura: Controllo preciso della potenza in ingresso e dei tassi di riscaldamento/raffreddamento per evitare la rottura del materiale a causa dello stress termico. Per la crescita di cristalli singoli, è necessario stabilire un gradiente di temperatura preciso.

Stabilità della composizione chimica: Compensare la perdita di carbonio alle alte temperature controllando il potenziale di carbonio dell'atmosfera (ad esempio, introducendo tracce di idrocarburi) o utilizzando materie prime sovrasature di carbonio per mantenere il rapporto stechiometrico di WC.

Controllo della solidificazione: Il raffreddamento rapido porta tipicamente alla fragilità. Il controllo della velocità di raffreddamento attraverso tecniche di fusione a zone o di solidificazione direzionale può migliorare la struttura dei grani e persino ottenere microstrutture orientate.

IV. Perché la “sinterizzazione” è più comune della “fusione” nell'industria

Nonostante l'esistenza delle tecnologie di fusione sopra citate, la sinterizzazione con metallurgia delle polveri rimane il mainstream assoluto nella produzione industriale di prodotti in carburo cementato (ad esempio, utensili da taglio, stampi). La polvere di carburo di tungsteno viene mescolata con leganti metallici come il cobalto, pressata in forma e quindi sottoposta a sinterizzazione in fase liquida in un ambiente a idrogeno o sotto vuoto a 1400-1500°C. A questa temperatura, il legante si fonde con il metallo. A questa temperatura, il legante si scioglie e riempie gli spazi tra le particelle di carburo di tungsteno per azione capillare, ottenendo la densificazione, mentre le particelle di carburo di tungsteno stesse non si fondono. Questo metodo offre un basso consumo energetico, costi controllabili, facilità di produzione di forme complesse ed eccellenti proprietà meccaniche complete.

Pertanto, la tecnologia di fusione del carburo di tungsteno serve principalmente a settori speciali: la produzione di materiali monocristallini di elevata purezza o di grandi dimensioni, la produzione di polveri sferiche speciali, il riciclaggio e la purificazione di materiali di scarto e la preparazione di rivestimenti per determinate condizioni estreme.

Conclusione:

La fusione del carburo di tungsteno è un'impresa ingegneristica complessa che spinge i limiti della resistenza alla temperatura dei materiali e della tecnologia energetica. Non si tratta di un semplice processo fisico di trasformazione di un solido in un liquido, ma di un test completo della scienza delle alte temperature, della tecnologia del vuoto, della protezione dell'atmosfera e della scienza della solidificazione. Dal ruggito industriale dei forni ad arco a crogiolo di rame raffreddati ad acqua al vuoto estremo delle camere di fusione a fascio elettronico, fino alle gocce di metallo danzanti nelle torce al plasma, l'umanità ha domato una delle sostanze più dure grazie a queste ingegnose tecnologie, aprendo nuove possibilità di applicazione in campi scientifici e tecnologici all'avanguardia. Tuttavia, la scelta della tecnologia è sempre funzionale allo scopo dell'applicazione. Capire la differenza tra fusione e sinterizzazione rappresenta il compromesso scientifico che gli ingegneri dei materiali fanno tra costi, prestazioni e fattibilità.

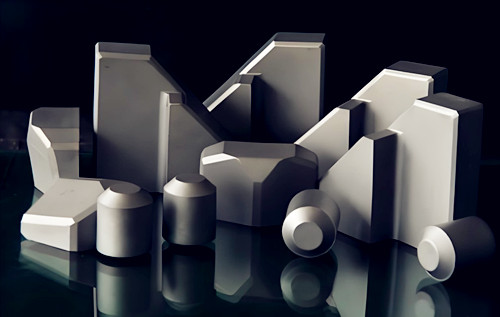

La nostra azienda è tra le prime dieci in Cina produttori di carburo cementato. Se avete bisogno di prodotti in carburo cementato, vi invitiamo a contattateci.