Incudini in carburo Precauzioni d'uso e specifiche di manutenzione

I. Specifiche di pre-elaborazione e installazione

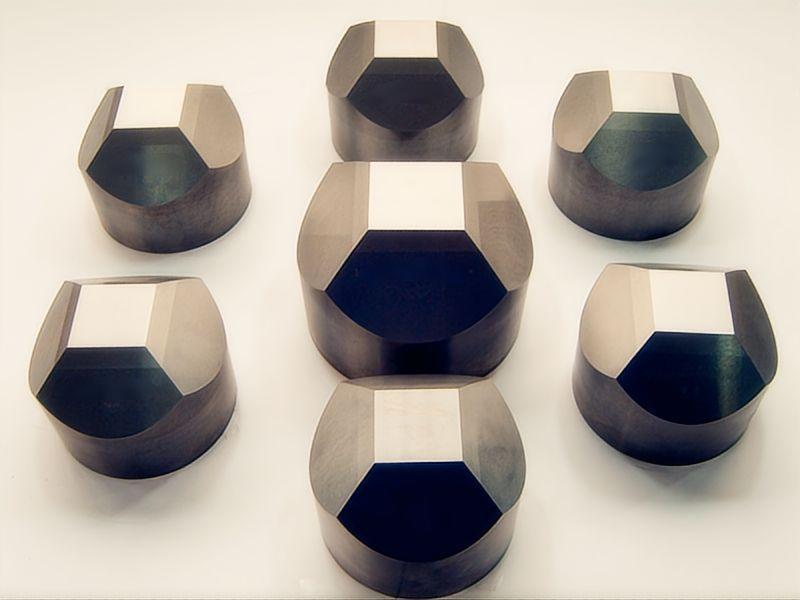

Incudini in carburo di tungsteno Pre-ispezione della qualità ed eliminazione delle sollecitazioni interne.

Prima dell'uso, le incudini in carburo di tungsteno devono essere sottoposte a controlli non distruttivi (ad esempio, rilevamento di difetti a ultrasuoni) per verificare la presenza di difetti interni come crepe o porosità. Le superfici devono essere prive di graffi, scheggiature dei bordi o strati di ossidazione, garantendo che la resistenza alla compressione e la tenacità soddisfino i requisiti di processo (in genere utilizzando leghe dure come YG8, YG10, BTN8 e BTN10, durezza ≥ HRA89).

Misurare la planarità, il parallelismo e la precisione dimensionale della superficie di lavoro dell'incudine in carburo di tungsteno. Le tolleranze devono essere controllate entro 0,01 mm per evitare la concentrazione di tensioni localizzate dovute alla distribuzione non uniforme della forza.

Trattamento di eliminazione delle tensioni interne: Le tensioni residue derivanti dalla lavorazione di precisione devono essere eliminate mediante un trattamento di invecchiamento prima dell'uso. I metodi comprendono l'invecchiamento naturale (≥1 mese), l'invecchiamento in forno (temperatura ≤250°C, durata ≥72 ore), l'invecchiamento per ebollizione dell'olio, l'invecchiamento sotto vuoto o l'invecchiamento a ultrasuoni per ridurre i rischi di deformazione o criccatura.

Installazione Precisione di posizionamento e requisiti di montaggio

L'assemblaggio dell'incudine in carburo di tungsteno con i cilindri e i blocchi cuscino deve essere rigorosamente concentrico, assicurando che gli assi centrali di tutte e quattro le superfici di lavoro dell'incudine in carburo di tungsteno coincidano (deviazione ≤0,05 mm). Un disallineamento provoca una distribuzione non uniforme della pressione nella camera di sintesi, con conseguente "usura parziale" o rottura prematura.

Conicità e press-fit: le conicità dell'incudine in carburo di tungsteno e dell'anello in acciaio devono coincidere, con un'area di contatto ≥90%. L'altezza di pressatura deve essere adeguata: in genere 8-10 mm per incudini in carburo di tungsteno <Ф127 mm, 10-12 mm per ≥Ф127 mm.

Le incudini in carburo di tungsteno e i blocchi cuscino devono aderire saldamente con un contatto completo della superficie; il contatto puntiforme è severamente vietato per evitare la concentrazione di stress. Utilizzare utensili speciali durante l'installazione per evitare danni da impatto (la fragilità della lega dura rende gli impatti minori inclini a crepe nascoste).

Lubrificazione e protezione delle superfici

Applicare un lubrificante ad alta temperatura e ad alta pressione (ad esempio, grasso a base di bisolfuro di molibdeno) sulla superficie di lavoro dell'incudine in carburo di tungsteno per ridurre l'usura da attrito contro i mezzi di sintesi (ad esempio, pirofillite, grafite) e prevenire l'adesione della sinterizzazione.

Le superfici non funzionanti possono essere rivestite con strati resistenti all'usura (ad esempio, TiN) per migliorare la resistenza alla corrosione e all'ossidazione. Proteggono dalla ruggine in ambienti umidi.

II. Controllo della qualità delle materie prime

Requisiti di precisione del componente principale.

Gli anelli in acciaio e i blocchi cuscino devono rispettare tolleranze di lavorazione rigorose:

Rugosità della parete interna dell'anello in acciaio ≤ Ra1,6; rotondità e conicità devono corrispondere alle tolleranze geometriche dell'incudine in carburo di tungsteno.

Parallelismo del blocco cuscino ≤0,02 mm; la durezza deve essere moderata (una durezza eccessiva causa danni da impatto; una durezza insufficiente compromette la trasmissione della forza).

Gli anelli di acciaio conduttivo devono essere privi di ruggine e di crepe e non devono presentare alcuna fragilità blu dopo la cottura. Conservare in condizioni asciutte per evitare la perdita di conduttività indotta dall'ossidazione.

Garanzia delle prestazioni dei media di sintesi

La pirofillite deve essere calcinata a temperatura e durata controllate per garantire una trasmissione stabile della pressione. Essiccare fino a un contenuto di umidità ≤0,5% per evitare "blowout" o esplosioni di gas.

La dimensione delle particelle deve essere uniforme (200-300 mesh) per evitare che le impurità grossolane causino l'usura da "contatto" sulle superfici dell'incudine in carburo di tungsteno.

III. Controllo dei parametri del processo di sintesi

Corrispondenza tra pressione e temperatura.

Rispettare rigorosamente i parametri di processo: pressione (tipicamente 5-6 GPa) e temperatura (1300-1600°C). La sovrapressione o la sovratemperatura riducono la durata dell'incudine in carburo di tungsteno di >50% a causa della crescita dei grani e della degradazione della durezza.

La velocità di rampa della pressione deve essere costante (raccomandata ≤0,5 GPa/min) per evitare cricche da stress dinamico. Depressurizzare lentamente; mantenere ≥1 minuto prima del raffreddamento per evitare esplosioni di gas.

Stabilità durante l'isolamento e il mantenimento della pressione

Monitorare in tempo reale la pressione (fluttuazione ≤±0,1 GPa) e la temperatura (fluttuazione ≤±20°C). Fluttuazioni eccessive causano guasti a fatica dovuti a sollecitazioni cicliche.

Ottimizzare la durata del mantenimento della pressione: un'esposizione prolungata accelera l'ossidazione della superficie; un tempo insufficiente compromette la qualità del diamante e aumenta la frequenza di riutilizzo dell'incudine in carburo di tungsteno.

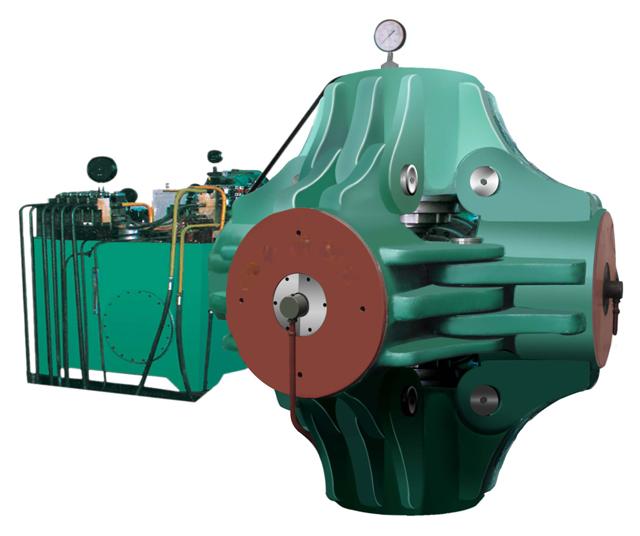

IV. Garanzia della fondazione dell'apparecchiatura

Le presse devono mantenere un'elevata precisione: scostamenti di sincronizzazione e concentricità ≤0,2 mm, zero perdite. La stabilità della macchina evita il caricamento irregolare dell'incudine in carburo di tungsteno e l'usura anomala.

Calibrare regolarmente i sensori di pressione, i sensori di spostamento, ecc. per evitare il sovraccarico dell'incudine in carburo di tungsteno dovuto a errori dell'apparecchiatura.

V. Garanzia del sistema di raffreddamento

Raffreddamento Integrità del circuito.

Pulire i circuiti di raffreddamento interni ogni 50 cicli di sintesi per rimuovere incrostazioni e detriti. Assicurare una portata ≥5 L/min, una temperatura di ingresso ≤30°C, una temperatura di uscita ≤50°C. Un raffreddamento inadeguato riduce la durezza superficiale dell'incudine in carburo di tungsteno di >30% (a >300°C), causando una deformazione plastica.

Verificare la tenuta del circuito prima dell'installazione per evitare perdite che causano guasti all'isolamento o corrosione elettrochimica.

Selezione del metodo di raffreddamento

Piccole incudini in carburo di tungsteno (diametro <50 mm): raffreddamento ad acqua a ciclo singolo.

Grandi incudini in carburo di tungsteno (diametro ≥80 mm): raffreddamento a doppio anello per una dissipazione uniforme del calore.

VI. Protocolli di funzionamento e manutenzione

Divieti di manipolazione e assemblaggio.

Durante il montaggio:

Ispezionare i blocchi di pirofillite per individuare eventuali crepe/impurità; verificare il corretto orientamento degli spessori in acciaio.

Pulire tutte le sei superfici dell'incudine in carburo di tungsteno prima del caricamento per evitare inceppamenti o archi elettrici.

Controllo pre-sintesi: Test di graffiatura su tutte e quattro le superfici dell'incudine in carburo di tungsteno per individuare i difetti nascosti e prevenire le esplosioni.

Maneggiare delicatamente i materiali di sintesi; evitare il contatto dell'utensile con le superfici dell'incudine in carburo di tungsteno. Non colpire mai i bordi delle incudini in carburo di tungsteno. Raffreddare le incudini in carburo di tungsteno a <50°C prima di smontarle per evitare cricche termiche.

Monitoraggio operativo durante la sintesi

Durante l'avanzamento al minimo: Verificare le azioni dei cilindri: i cilindri fermi non devono sbandare; i cilindri in movimento devono fermarsi correttamente in posizione.

Fermarsi immediatamente in caso di rumori o vibrazioni anomale.

Ispezione e manutenzione regolari

Dopo ogni 100 cicli:

Misurare l'usura della superficie di lavoro dell'incudine in carburo di tungsteno. Rettificare per ripristinare la planarità se l'usura unilaterale è >0,5 mm (profondità di rettifica ≤0,2 mm/sessione; un'asportazione eccessiva rischia di ridurre le tensioni).

Ispezionare i lati per verificare che non vi siano "rigonfiamenti" o crepe (comuni nelle zone di stress); rimuovere immediatamente le incudini in carburo di tungsteno difettose.

Stoccaggio e conservazione

Conservare le incudini in carburo di tungsteno inattive su scaffali privi di vibrazioni e in ambienti asciutti. Evitare l'impilamento o il contatto metallo-metallo. Applicare un antiruggine e coprire con un panno antipolvere.

Eseguire nuovamente il test della durezza e delle condizioni superficiali dopo oltre 3 mesi di conservazione.

VII. Monitoraggio della sicurezza e risposta alle emergenze

Monitoraggio delle condizioni in tempo reale.

Monitoraggio delle incudini in carburo di tungsteno tramite sensori di pressione e termometri a infrarossi. Arresto immediato in caso di picchi anomali di pressione/temperatura o di rumori.

Installare sistemi di preallarme per le fratture (ad esempio, sensori di vibrazioni) per attivare allarmi in caso di frequenze anomale.

Misure di emergenza

Cricche minori: Estrarre l'incudine in carburo di tungsteno, segnare la posizione del difetto e isolarlo. Non riutilizzare o riparare.

Incudine in carburo di tungsteno in frantumi: Rimuovere tutti i frammenti; ispezionare il cilindro e i componenti per verificare l'assenza di danni. Sostituire tutte le incudini in carburo di tungsteno ed eseguire il test a vuoto (pressione di esercizio 80%) prima di riprendere la produzione.

VIII. Corrispondenza dei processi e gestione del ciclo di vita

Selezionare le dimensioni e il materiale dell'incudine in carburo di tungsteno in base alle specifiche del diamante.

Diamanti grandi (≥5 mm): Utilizzare incudini in carburo di tungsteno ad alta resistenza (ad esempio, YG10) con fluttuazioni di pressione ridotte.

Diamanti a grana fine: Utilizzare incudini in carburo di tungsteno ad alta durezza (ad esempio, YG8) per prolungare la durata dell'usura.

Mantenere i registri del ciclo di vita dell'incudine in carburo di tungsteno (conteggio dell'utilizzo, riparazioni, modalità di guasto). Ottimizzare i parametri (ad esempio, ridurre il tempo di permanenza ad alta pressione). Vita utile tipica: 5.000-8.000 cicli. Il superamento di questa soglia aumenta i rischi per la sicurezza.

L'implementazione di questi protocolli prolunga la vita utile delle incudini in lega dura di 30%-50%, riduce i fallimenti di produzione e garantisce una sintesi del diamante stabile e sicura.

La nostra azienda è tra le prime dieci in Cina produttori di incudini in carburo di tungsteno. Se avete bisogno di prodotti in carburo cementato, vi invitiamo a contattateci.