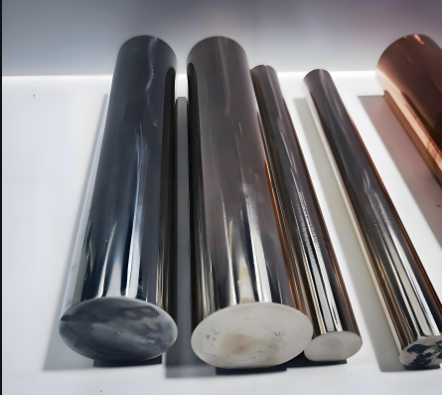

Paramètres de l'alliage de carbure de tungstène à base de nickel

1. la composition chimique détermine les propriétés fondamentales. Dans les alliages WC à base de nickel, le nickel est l'élément de base, constituant généralement 60% - 85% de la composition. Dans certains composants en alliage aérospatial personnalisés, la teneur en nickel atteint 75%, ce qui confère une excellente ténacité et résistance à la corrosion. Carbure de tungstène (WC) est la phase de renforcement clé, généralement présente à 15% - 40%. Pour les plaques d'usure des pièces d'alliage des machines minières, une teneur en WC de 30% augmente considérablement la dureté de la surface. Outre le nickel et le WC, des éléments tels que le chrome (Cr), le molybdène (Mo) et le niobium (Nb) sont souvent ajoutés. Le chrome améliore la résistance à l'oxydation ; par exemple, les outils de coupe en alliage utilisés dans des environnements à haute température contiennent 5% - 15% Cr, ce qui empêche efficacement l'oxydation de la surface. Le molybdène améliore la résistance à haute température ; dans les composants de moteurs aéronautiques, son ajout permet à l'alliage de conserver une bonne résistance même à 800°C.

2.Variation significative des indicateurs de dureté. La dureté des alliages WC à base de nickel varie considérablement en fonction des techniques de traitement et des applications. Les alliages préparés par métallurgie des poudres et frittés peuvent atteindre des niveaux de dureté de HRC 60 - 70. Dans les usines de pièces automobiles, les moules produits de cette manière supportent des dizaines de milliers de cycles d'emboutissage sans usure notable. Le soudage par recouvrement (rechargement) permet généralement d'obtenir des couches d'alliage d'une dureté de l'ordre de HV 800 - 1200. L'application d'un alliage WC à base de nickel par soudage par recouvrement sur les bords des lèvres des grappins des grues portuaires améliore considérablement la résistance à l'usure. Les grappins qui devaient auparavant être remplacés tous les six mois peuvent durer jusqu'à deux ans après le rechargement.

3. valeurs de densité relativement stables. La densité des alliages WC à base de nickel est généralement comprise entre 10 et 12 g/cm³. Cette densité est cruciale lors de la coulée de pièces en alliage. Par exemple, une fonderie produisant des sièges de roulements en alliage de grande taille a connu des écarts de poids importants dans les pièces coulées en raison des fluctuations de la composition de l'alliage affectant la densité. Normalement, une teneur en nickel plus élevée et une teneur en WC plus faible se traduisent par une densité plus faible, tandis qu'une teneur en WC plus élevée augmente la densité. Un contrôle strict de la densité est essentiel pour les composants en alliage des instruments de précision afin de s'assurer que le poids est conforme aux spécifications de conception.

4. des performances exceptionnelles à haute température. Les alliages WC à base de nickel présentent des performances exceptionnelles dans les environnements à haute température. Leur plage de température de fonctionnement typique s'étend de 600°C à 1000°C. Dans les réparations des soudures des tuyaux de chaudières des centrales thermiques, l'utilisation de baguettes de soudure en alliage WC à base de nickel permet aux tuyaux de conserver une bonne résistance à l'usure et une bonne solidité sous l'action décapante de la vapeur à haute température de 850°C. À 900 °C, la résistance à la traction de l'alliage peut encore dépasser 500 MPa. Par exemple, la surface de la table à rouleaux d'un four de réchauffage d'une aciérie, revêtue d'un alliage WC à base de nickel, a montré une usure minimale sous la pression de laminage de billettes d'acier à 950°C, ce qui a permis de réduire considérablement la fréquence de remplacement des rouleaux.

5) Résistance exceptionnelle à l'usure. La résistance à l'usure de l'alliage est étroitement liée à sa teneur en WC. En utilisant un alliage WC à base de nickel pour les revêtements de broyeurs à boulets dans les mines, où le frottement pendant le broyage du minerai est intense, les revêtements avec une teneur en WC de 35% durent 5 fois plus longtemps que les revêtements en acier standard. Sur les lignes de production de ciment, l'utilisation de plaques d'usure en alliage WC à base de nickel au niveau des coudes des tuyaux transportant le ciment montre une usure minimale après plus d'un an, alors que les plaques standard s'usent en quelques mois. Les traitements de surface tels que la refonte au laser peuvent encore améliorer la résistance à l'usure ; une usine de machines a augmenté la durée de vie des moules en alliage 30% après avoir refondu la surface au laser.

6. la résistance à la corrosion varie. Les alliages WC à base de nickel présentent une résistance à la corrosion différente selon le milieu corrosif. Dans les solutions diluées d'acide sulfurique, les alliages à forte teneur en Mo présentent une meilleure résistance à la corrosion. Certaines usines chimiques utilisent ces alliages pour les pales des agitateurs des cuves de réaction, qui ne présentent qu'une légère corrosion superficielle après deux ans d'exposition à l'acide sulfurique dilué. Dans les environnements d'eau de mer, les alliages contenant du Cr et du Mo résistent efficacement à la corrosion par les ions chlorure. Les composants fabriqués en alliage WC à base de nickel sur les équipements des plates-formes pétrolières offshore conservent de bonnes performances malgré l'immersion à long terme dans l'eau de mer et le décapage, évitant ainsi les défaillances dues à la corrosion.

7.Dilatation thermique Le coefficient a un impact sur l'application. Le coefficient de dilatation thermique (TEC) des alliages WC à base de nickel est généralement de (8 - 12) × 10-⁶/°C. Ce paramètre est essentiel pour l'assemblage d'équipements à haute température. Par exemple, lors de l'assemblage d'aubes de turbines de moteurs d'avion sur le moyeu du disque, le TEC des matériaux doit correspondre. Un décalage important peut générer des contraintes thermiques élevées pendant les cycles de température de démarrage et d'arrêt du moteur, ce qui peut entraîner le desserrage ou la rupture de l'aube. La conception de joints de dilatation pour les tuyaux à haute température nécessite également de prendre en compte la CET de l'alliage afin de garantir la liberté de mouvement thermique et d'éviter les dommages dus à la contrainte.

8. le soudage présente des difficultés. Le soudage des alliages de WC à base de nickel nécessite des procédés spécialisés. En raison de la dureté et du point de fusion élevés du WC, le soudage est sujet à la fissuration et à la porosité. L'utilisation de méthodes de soudage incorrectes lors de la réparation de composants peut entraîner des soudures fortement fissurées, conduisant au rejet de la pièce. Un soudage correct nécessite des électrodes spécialisées et un contrôle du courant et de la vitesse de soudage. Le préchauffage des pièces à 200°C - 300°C avant le soudage et le refroidissement lent après le soudage sont essentiels pour éviter les fissures dues aux contraintes thermiques.

Notre entreprise figure parmi les dix premiers fabricants de carbure de tungstène. Si vous avez besoin de produits en carbure cémenté, veuillez nous contacter. nous contacter.