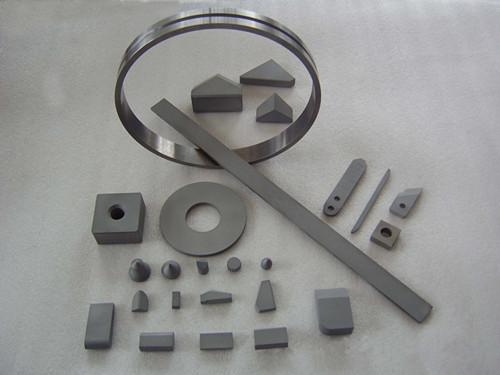

Analyse de faisabilité des procédés de forgeage et de fabrication de noyaux en carbure de tungstène

I. Conclusion principale : Le forgeage traditionnel est irréalisable, mais des procédés spéciaux offrent la possibilité de procédés “similaires au forgeage”.

Carbure de tungstène (WC), en tant que phase centrale typique des produits à base de tungstène. carbure cémenté, Les pièces en acier inoxydable ne peuvent pas être formées à l'aide des procédés traditionnels de forgeage des métaux (tels que le forgeage au marteau, le forgeage au rouleau et l'extrusion). Cependant, dans des conditions spécifiques de couplage de température et de pression, il existe une technologie de densification “semblable au forgeage” dérivée de la métallurgie des poudres, qui est fondamentalement différente du formage par écoulement plastique du forgeage traditionnel.

II. La science des matériaux à l'origine de l'infaisabilité du forgeage traditionnel

La structure cristalline et les caractéristiques du système composite du carbure de tungstène limitent fondamentalement la faisabilité du forgeage traditionnel :

1. Contraintes thermodynamiques : Le WC a un point de fusion qui peut atteindre 2870℃, ce qui dépasse largement la limite de température des fours de forgeage industriels (température de forgeage de l'acier conventionnel ≤1200℃). Même à haute température, il n'a pas de plage de ramollissement évidente, ce qui rend impossible l'obtention de l'état rhéologique requis pour la déformation plastique.

2. Propriétés mécaniques contradictoires : À température ambiante, le WC a une dureté de HRA 89-92,5 et une microdureté ≥1800HV, tandis que sa résistance à la rupture n'est que de 10-15 MPa・m¹/². Il s'agit d'un composite à matrice céramique typique à “haute dureté et faible plasticité”. Les charges d'impact de forgeage traditionnelles ou les pressions statiques conduisent directement à la rupture de la liaison intergranulaire, ce qui entraîne une fragmentation fragile.

3. Limites de la microstructure : Les produits industriels en WC sont généralement un système composite “grains de WC + phase liante métallique” (la phase liante est principalement constituée de Co ou de Ni, avec une teneur de 5-15wt%). La phase liante ne fait qu'encapsuler les grains de WC dans une fine pellicule, ce qui ne permet pas de former un réseau plastique continu porteur et entrave l'écoulement plastique global.

III. Principaux procédés de fabrication du carbure de tungstène (analyse professionnelle de niveau industriel)

(I) Processus principal : Métallurgie des poudres (représentant plus de 95% de la production mondiale de produits de WC)

La métallurgie des poudres est la méthode de fabrication standard pour les produits de WC. Elle repose sur un processus en trois étapes : “préparation de la poudre - moulage - frittage”, la clé étant le contrôle de la taille et de la densité des grains :

1. Étape de préparation de la poudre

Méthode de synthèse directe : La poudre de tungstène (W≥99,9%, taille des particules 1-5μm) est mélangée avec de la poudre de noir de carbone/graphite (C≥99,5%) à un rapport atomique de W:C=1:1. Une réaction de réduction carbothermique se produit dans une atmosphère d'hydrogène à 1400-1600℃ : W + C → WC, générant de la poudre de WC primaire (taille des particules 0,5-3μm). Granulation par séchage par atomisation : Ajouter 5-15wt% Co poudre (phase liante) et agent de moulage (comme la cire de paraffine, l'alcool polyvinylique) à la poudre de WC, moulin à billes (rapport bille-poudre 10:1, temps de broyage 24-72h), puis sécher par pulvérisation pour former une poudre agglomérée coulante (taille des particules 50-200μm).

1. Étape du moulage

Pressage isostatique à froid (CIP) : Chargez la poudre agglomérée dans un moule élastique et pressez-la isostatiquement sous une pression de 150-300MPa pour obtenir un corps vert d'une densité relative de 60-70%, convenant aux produits de forme complexe (tels que les couteaux, les moules).

Moulage par compression : Utiliser un moule en acier pour presser de manière unidirectionnelle sous une pression de 100 à 200MPa, adapté aux formes simples (telles que les chemises, les forets dentaires). Il est nécessaire de contrôler l'uniformité de la densité de pressage pour éviter les fissures de frittage.

1. Phase de frittage

Frittage sous vide : Chauffage à 1350-1500℃ et degré de vide ≤10-³Pa pendant 1-4 heures, divisé en frittage à l'état solide (diffusion sur la surface des grains de WC) et frittage en phase liquide (fusion de la phase liante à base de Co, mouillant et encapsulant les grains de WC et remplissant les pores), obtenant finalement des produits avec une densité relative ≥99%.

Frittage à basse pression (LPS) : Du gaz argon à 0,5-5MPa est introduit dans les dernières étapes du frittage pour inhiber la croissance anormale des grains de WC et éliminer les pores fermés, augmentant la densité à plus de 99,5% et améliorant la résistance à la rupture de 10-15%.

(II) Technologie de densification de pointe “semblable à la forge” (spécifiquement pour les produits de WC haut de gamme)

Cette technologie remplace la déformation plastique du forgeage traditionnel par “haute température + pression dynamique”, avec pour objectif principal d'affiner les grains et d'augmenter la densité :

1. Forgeage par frittage assisté par pression oscillante (OPASF)

Principe du procédé : Une ébauche pré-frittée (densité relative 70-85%) est placée dans un moule en graphite, et une pression oscillante périodique (amplitude 5-20 MPa, fréquence 10-50 Hz) est appliquée à 1200-1400℃. Les ondes de pression favorisent le réarrangement des particules et la liaison interfaciale.

Avantages techniques : Il peut atteindre une structure de grain ultrafine (taille de grain WC 250-500 nm), une densité relative de 99,6%, une augmentation de 5-8% de la dureté et une résistance à la rupture de 18-22 MPa・m¹/². Il a été utilisé pour les inserts de lames de moteurs aéronautiques et les outils de coupe haut de gamme.

1. Pressage isostatique à chaud (HIP)

Paramètres du processus : Maintien à 1300-1450℃ et 100-200MPa de pression d'argon pendant 2-4 heures, utilisation de l'environnement de pressage isostatique à haute température et à haute pression pour éliminer les défauts de frittage (tels que la microporosité et les fissures).

Applications : Utilisé pour les produits militaires WC-Co (tels que les noyaux de projectiles perforants) et les moules de haute précision, il augmente la résistance à la fatigue par rapport au 30%.

2. Frittage par plasma étincelant (SPS)

Caractéristiques du procédé : Chauffage rapide par effet Joule généré par un courant pulsé (vitesse de chauffage 100-500℃/min), maintien à 800-1200℃ et 50-150MPa de pression pendant 3-10 minutes, permettant une densification rapide.

Avantages principaux : Réduit considérablement le temps de frittage, inhibe la croissance des grains de WC (taille des particules ≤ 1μm) et consomme seulement 1/3 de l'énergie du frittage traditionnel. Convient aux produits WC nanocristallins et aux alliages multiéléments WC-TiC-TaC.

(III) Autres procédés de fabrication spéciaux

1. Dépôt chimique en phase vapeur (CVD) : Dépose un Revêtement WC (1-10μm d'épaisseur) sur la surface du substrat par une réaction en phase gazeuse (par exemple, WF₆ + CH₄ + H₂ → WC + HF), utilisée pour le renforcement de la surface des outils de coupe et des roulements.

2. Fusion sélective par laser (SLM) : Utilise un faisceau laser pour fondre et façonner sélectivement la poudre de WC-Co. Convient aux pièces complexes fabriquées sur mesure (par exemple, les micro-moules, les implants médicaux), mais nécessite de résoudre les problèmes de contrôle des fissures et de densité.

IV. Sélection des processus et mise en correspondance des scénarios d'application

| Processus de fabrication | Densité | Taille des grains | Coût de production | Applications typiques |

| Frittage sous vide | ≥99% | 1-5μm | Faible | Outils de coupe à usage général, chemises résistantes à l'usure |

| Frittage à basse pression | ≥99.5% | 0,8-3μm | Moyen | Moules de précision, pièces de machines d'ingénierie |

| Pressage isostatique à chaud (HIP) | ≥99.8% | 1-4μm | Haut | Produits militaires, composants aérospatiaux |

| Frittage par pression oscillante | ≥99.6% | 0,25-1μm | Moyenne-élevée | Outils de coupe haut de gamme, plaquettes résistantes à l'usure |

| Frittage par plasma étincelant (SPS) | ≥99.7% | 0,5-2μm | Haut | Produits nanocristallins, alliages spéciaux |

V. Résumé

1. En raison de sa grande dureté, de sa faible plasticité et de son point de fusion élevé, le carbure de tungstène est totalement inadapté aux procédés de forgeage traditionnels. Toute tentative de déformation plastique par impact ou pression statique entraînera la rupture du produit.

2. Sur le plan industriel, la métallurgie des poudres est la principale technologie de fabrication, offrant des avantages en termes de coût et de production de masse. Pour les applications haut de gamme, les technologies de densification de type forgeage, telles que le frittage sous pression oscillante et la métallurgie des poudres, offrent des avantages en termes de coût et de production de masse. pressage isostatique à chaud peut être utilisé pour améliorer les performances.

3. Le choix du procédé doit être orienté en fonction de la demande : le frittage sous vide est préférable pour les pièces résistantes à l'usure à usage général ; le frittage à basse pression ou le pressage isostatique à chaud est utilisé pour les pièces porteuses de précision ; et le frittage par plasma d'étincelles ou le frittage par pression oscillante peuvent être utilisés pour les composants à très hautes performances.

Notre entreprise figure parmi les dix premiers fabricants de carbure cémenté. Si vous avez besoin de produits en carbure cémenté, veuillez nous contacter. nous contacter.