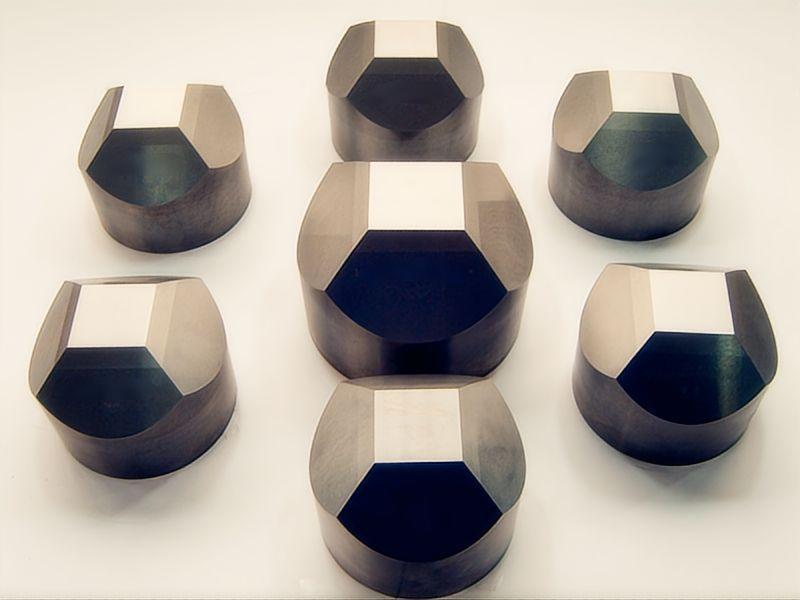

Enclumes en carbure Précautions d'utilisation et entretien Spécifications

I. Spécifications de prétraitement et d'installation

Enclumes en carbure de tungstène Pré-inspection de la qualité et élimination des contraintes internes.

Avant d'être utilisées, les enclumes en carbure de tungstène doivent être soumises à des essais non destructifs (par exemple, détection des défauts par ultrasons) afin de détecter les défauts internes tels que les fissures ou la porosité. Les surfaces doivent être exemptes de rayures, d'écaillage des bords ou de couches d'oxydation, et la résistance à la compression et la ténacité doivent être conformes aux exigences du processus (on utilise généralement des alliages durs tels que YG8, YG10, BTN8 et BTN10, d'une dureté ≥ HRA89).

Mesurer la planéité, le parallélisme et la précision dimensionnelle de la surface de travail de l'enclume en carbure de tungstène. Les tolérances doivent être contrôlées à 0,01 mm près afin d'éviter une concentration de contraintes localisées due à une répartition inégale de la force.

Traitement d'élimination des contraintes internes : Les contraintes résiduelles dues à l'usinage de précision doivent être éliminées par un traitement de vieillissement avant utilisation. Les méthodes comprennent le vieillissement naturel (≥1 mois), le vieillissement en étuve (température ≤250°C, durée ≥72 heures), le vieillissement par ébullition d'huile, le vieillissement sous vide ou le vieillissement par ultrasons pour réduire les risques de déformation ou de fissuration.

Précision du positionnement de l'installation et exigences en matière d'assemblage

L'assemblage de l'enclume en carbure de tungstène avec les cylindres et les blocs d'amortissement doit être strictement concentrique, en veillant à ce que les axes centraux des quatre/six surfaces de travail de l'enclume en carbure de tungstène coïncident (écart ≤0,05 mm). Un mauvais alignement entraîne une répartition inégale de la pression dans la chambre de synthèse, ce qui conduit à une "usure biaisée" ou à une rupture prématurée.

Conicité et emmanchement : la conicité de l'enclume en carbure de tungstène et celle de l'anneau en acier doivent correspondre, avec une surface de contact ≥90%. La hauteur de l'emmanchement doit être appropriée : généralement 8-10 mm pour les enclumes en carbure de tungstène <Ф127 mm, 10-12 mm pour les enclumes ≥Ф127 mm.

Les enclumes en carbure de tungstène et les blocs d'amortissement doivent être bien ajustés avec un contact de surface complet ; le contact ponctuel est strictement interdit pour éviter la concentration de contraintes. Utiliser un outillage spécialisé lors de l'installation pour éviter les dommages dus aux chocs (la fragilité de l'alliage dur rend les chocs mineurs susceptibles de provoquer des fissures cachées).

Lubrification et protection des surfaces

Appliquer un lubrifiant haute température et haute pression (par exemple, une graisse à base de bisulfure de molybdène) sur la surface de travail de l'enclume en carbure de tungstène afin de réduire l'usure par frottement contre les milieux de synthèse (par exemple, pyrophyllite, graphite) et d'empêcher l'adhérence du frittage.

Les surfaces non travaillantes peuvent être recouvertes de couches résistantes à l'usure (par exemple, TiN) pour améliorer la résistance à la corrosion et à l'oxydation. Protéger contre la rouille dans les environnements humides.

II. Contrôle de la qualité des matières premières

Exigences en matière de précision de la composante de base.

Les anneaux en acier et les blocs d'amortissement doivent respecter des tolérances d'usinage strictes :

Rugosité de la paroi intérieure de l'anneau en acier ≤ Ra1.6 ; la rondeur et la conicité doivent correspondre aux tolérances géométriques de l'enclume en carbure de tungstène.

Parallélisme du bloc de coussin ≤0,02 mm ; la dureté doit être modérée (une dureté excessive provoque des dommages dus aux chocs ; une dureté insuffisante compromet la transmission de la force).

Les anneaux en acier conducteur doivent être exempts de rouille et de fissures, et ne pas présenter de fragilité bleue après la cuisson. Stocker dans des conditions sèches pour éviter la perte de conductivité induite par l'oxydation.

Média de synthèse Assurance de la performance

La pyrophyllite doit être calcinée à une température et pendant une durée contrôlées afin de garantir une transmission stable de la pression. Sécher jusqu'à un taux d'humidité ≤0,5% pour éviter les "blowouts" ou les explosions de gaz.

La taille des particules doit être uniforme (200-300 mesh) pour éviter que les impuretés grossières ne provoquent une usure par "contact ponctuel" sur les surfaces de l'enclume en carbure de tungstène.

III. Contrôle des paramètres du processus de synthèse

Correspondance pression-température.

Respecter strictement les paramètres du processus : pression (typiquement 5-6 GPa) et température (1300-1600°C). La surpression ou la surchauffe réduit la durée de vie des enclumes en carbure de tungstène de >50% en raison de la croissance du grain et de la dégradation de la dureté.

Le taux de rampe de pression doit être régulier (recommandé ≤0,5 GPa/min) pour éviter les fissures de contrainte dynamiques. Dépressuriser lentement ; maintenir ≥1 minute avant le refroidissement pour éviter les explosions de gaz.

Stabilité pendant l'isolation et le maintien de la pression

Surveiller en temps réel la pression (fluctuation ≤±0,1 GPa) et la température (fluctuation ≤±20°C). Des fluctuations excessives entraînent une rupture par fatigue due à des contraintes cycliques.

Optimiser la durée de maintien de la pression : une exposition prolongée accélère l'oxydation de la surface ; une durée insuffisante compromet la qualité du diamant et augmente la fréquence de réutilisation des enclumes en carbure de tungstène.

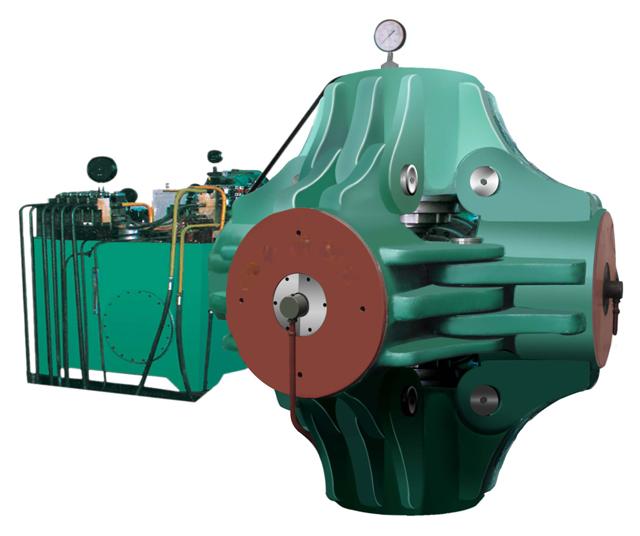

IV. Assurance des fondements de l'équipement

Les presses doivent maintenir une haute précision : synchronisation et écarts de concentricité ≤0,2 mm, zéro fuite. La stabilité de la machine permet d'éviter une charge inégale de l'enclume en carbure de tungstène et une usure anormale.

Étalonner régulièrement les capteurs de pression, les capteurs de déplacement, etc., afin d'éviter toute surcharge de l'enclume en carbure de tungstène due à des erreurs d'équipement.

V. Assurance du système de refroidissement

Refroidissement Intégrité du circuit.

Nettoyer les circuits de refroidissement internes tous les 50 cycles de synthèse pour éliminer le tartre et les débris. Assurer un débit ≥5 L/min, une température d'entrée ≤30°C, une température de sortie ≤50°C. Un refroidissement inadéquat réduit la dureté de la surface de l'enclume en carbure de tungstène de >30% (à >300°C), provoquant une déformation plastique.

Vérifier l'étanchéité du circuit avant l'installation afin d'éviter les fuites qui entraînent une défaillance de l'isolation ou une corrosion électrochimique.

Sélection de la méthode de refroidissement

Petites enclumes en carbure de tungstène (diamètre <50 mm) : refroidissement par eau en boucle unique.

Grandes enclumes en carbure de tungstène (diamètre ≥80 mm) : refroidissement en double boucle pour une dissipation uniforme de la chaleur.

VI. Protocoles d'exploitation et de maintenance

Interdictions de manipulation et d'assemblage.

Pendant l'assemblage :

Inspecter les blocs de pyrophyllite pour vérifier l'absence de fissures ou d'impuretés ; vérifier l'orientation correcte des cales en acier.

Nettoyez les six surfaces de l'enclume en carbure de tungstène avant le chargement pour éviter les blocages ou les arcs électriques.

Contrôle avant la synthèse : Les quatre surfaces de l'enclume en carbure de tungstène sont soumises à un test de grattage afin de détecter les défauts cachés et d'éviter les éruptions.

Manipuler les matériaux de synthèse avec précaution ; éviter tout contact de l'outil avec les surfaces de l'enclume en carbure de tungstène. Ne jamais frapper les bords de l'enclume en carbure de tungstène. Refroidir les enclumes en carbure de tungstène à <50°C avant de les démonter pour éviter les fissures thermiques.

Suivi opérationnel pendant la synthèse

Pendant l'avance au ralenti : Vérifier l'action des cylindres - les cylindres immobiles ne doivent pas dériver ; les cylindres en mouvement doivent s'arrêter correctement à leur position.

S'arrêter immédiatement en cas de bruit ou de vibration anormale.

Inspection et entretien réguliers

Tous les 100 cycles :

Mesurer l'usure de la surface de travail de l'enclume en carbure de tungstène. Meuler pour rétablir la planéité si l'usure unilatérale est >0,5 mm (profondeur de meulage ≤0,2 mm/séance ; un enlèvement excessif risque de réduire les contraintes).

Inspectez les côtés à la recherche de bosses ou de fissures (fréquentes dans les zones de tension) ; retirez immédiatement les enclumes en carbure de tungstène défectueuses.

Stockage et conservation

Stocker les enclumes en carbure de tungstène inutilisées sur des étagères exemptes de vibrations et dans des conditions sèches. Éviter l'empilage ou le contact métal contre métal. Appliquer un produit antirouille et recouvrir d'un chiffon anti-poussière.

Testez à nouveau la dureté et l'état de surface après >3 mois de stockage.

VII. Contrôle de la sécurité et intervention en cas d'urgence

Surveillance des conditions en temps réel.

Surveillance des enclumes en carbure de tungstène à l'aide de capteurs de pression et de thermomètres infrarouges. Arrêter immédiatement en cas de pics de pression/température anormaux ou de bruit.

Installer des systèmes de préalerte en cas de fracture (par exemple, des capteurs de vibrations) pour déclencher des alarmes en cas de fréquences anormales.

Mesures d'urgence

Fissures mineures : Retirer l'enclume en carbure de tungstène, marquer l'emplacement du défaut et l'isoler. Ne pas réutiliser ou réparer.

Enclume en carbure de tungstène brisée : Retirer tous les fragments ; inspecter le cylindre et les composants pour vérifier qu'ils ne sont pas endommagés. Remplacer toutes les enclumes en carbure de tungstène et effectuer un essai à vide (pression de fonctionnement 80%) avant de reprendre la production.

VIII. Adaptation des processus et gestion du cycle de vie

Sélectionnez la taille et le matériau de l'enclume en carbure de tungstène en fonction des spécifications du diamant.

Gros diamants (≥5 mm) : Utiliser des enclumes en carbure de tungstène de haute ténacité (par exemple, YG10) avec des fluctuations de pression réduites.

Diamants à grain fin : Utilisez des enclumes en carbure de tungstène de haute dureté (par exemple, YG8) pour une durée de vie prolongée.

Tenir à jour les registres du cycle de vie des enclumes en carbure de tungstène (nombre d'utilisations, réparations, modes de défaillance). Optimiser les paramètres (par exemple, réduire le temps de séjour à haute pression). Durée de vie typique : 5 000 à 8 000 cycles. Le dépassement de cette durée augmente les risques pour la sécurité.

La mise en œuvre de ces protocoles prolonge la durée de vie des enclumes en alliage dur de 30%-50%, réduit les échecs de production et garantit une synthèse du diamant stable et sûre.

Notre entreprise figure parmi les dix premiers fabricants d'enclumes en carbure de tungstène. Si vous avez besoin de produits en carbure cémenté, veuillez nous contacter. nous contacter.