7 Meilleures façons de choisir les plaquettes en carbure

Comment identifier les plaquettes en carbure et comment choisir les plaquettes en carbure ? Cet article vous expliquera en détail les sept parties suivantes, qui vous fourniront certainement des informations précieuses.

1. Sélection de la forme de l'insert

La forme de la plaquette dépend du matériau de la pièce, de l'angle d'attaque de l'outil, de l'angle du nez, du nombre d'arêtes de coupe effectives, etc.

Les différentes formes d'inserts ont des résistances de nez différentes. En général, plus l'angle du nez est grand, plus la résistance du nez est importante, et inversement. Les plaquettes rondes (type R) ont l'angle de nez le plus important, tandis que les plaquettes diamantées à 35° (type V) ont l'angle le plus faible. Lors de la sélection, choisissez en fonction des conditions de coupe : sévères, lourdes, moyennes ou légères. Lorsque la rigidité et la puissance de la machine-outil le permettent, les grandes surépaisseurs et l'ébauche doivent utiliser des plaquettes avec des angles de nez plus importants. Inversement, pour les machines-outils à faible rigidité et puissance, les petites surépaisseurs et la finition, les plaquettes avec des angles de nez plus petits conviennent. Forme de la plaquette en fonction de la résistance du nez et des vibrations de coupe

Du point de vue des forces de coupe, un angle de nez plus important se traduit par une force radiale plus importante sur la pièce pendant l'usinage, ce qui la rend plus susceptible de provoquer des vibrations de coupe. En ce qui concerne le nombre d'arêtes de coupe effectives, dans les mêmes conditions, les plaquettes rondes sont les plus nombreuses, tandis que les plaquettes prismatiques sont les moins nombreuses.

2. Sélection de l'angle de décharge de l'insert

Les angles de dépouille de plaquette les plus courants sont N (0°), C (7°), P (11°), E (20°), etc. En général, pour l'ébauche et la semi-finition, le type N peut être utilisé.

Pour la semi-finition et la finition, des plaquettes de type C, P ou N avec brise-copeaux peuvent être utilisées.

Pour l'usinage de la fonte et de l'acier trempé, le type N peut être utilisé.

Pour l'usinage de l'acier inoxydable, on peut utiliser le type C ou le type P.

Pour l'usinage de l'alliage d'aluminium, on peut utiliser le type P, le type E, etc.

Pour les matériaux ayant une bonne reprise élastique, un angle de relief légèrement plus grand peut être choisi.

En général, pour les plaquettes d'alésage, on choisit le type C ou le type P ; pour les grands trous, on peut choisir le type N.

Comprenons brièvement les modèles de plaquettes CNC à l'aide d'un exemple spécifique. Prenons le modèle de plaquette DNMG150408-MS à titre d'exemple. Son modèle contient de nombreuses informations. Ce modèle d'encart se compose de 10 positions. Les quatre premières lettres représentent les caractéristiques de l'encart, tandis que les six chiffres suivants décrivent en détail le modèle dimensionnel de l'encart. Chaque lettre et chaque chiffre représentent des attributs spécifiques, notamment la forme, les angles et les dimensions.

En particulier, D représente un insert diamanté de 55°, N indique un angle de relief de 0°, M désigne le degré de tolérance de fabrication de l'insert, et G décrit le type de face inclinée et le type de trou central. Dans la partie numérique, 15 indique une longueur d'arête de coupe de 15 mm, 04 représente une épaisseur d'insert de 4,76 mm, et 08 indique un rayon de nez de 0,8 mm.

Analyse de chaque composante

Ensuite, nous analysons plus en détail chaque composant du modèle de plaquette. La description de la signification spécifique de chaque lettre, telle que le code de forme, l'angle de dépouille, le degré de tolérance, ainsi que la face de dépouille et le type de trou central, permet de clarifier la signification de chaque détail. La première lettre représente généralement la forme de la plaquette CNC. Les codes de forme courants sont H, O, P, S, T, C, D et E, représentant respectivement l'hexagone régulier, l'octogone régulier, le pentagone régulier, le carré, le losange (angle inclus de 80°), le diamant (angle inclus de 55°) et le diamant (angle inclus de 75°).

La deuxième lettre indique l'angle de relief de l'insert, les codes A à O correspondant à différentes valeurs d'angle de relief, telles que 3°, 5°, 7°, etc.

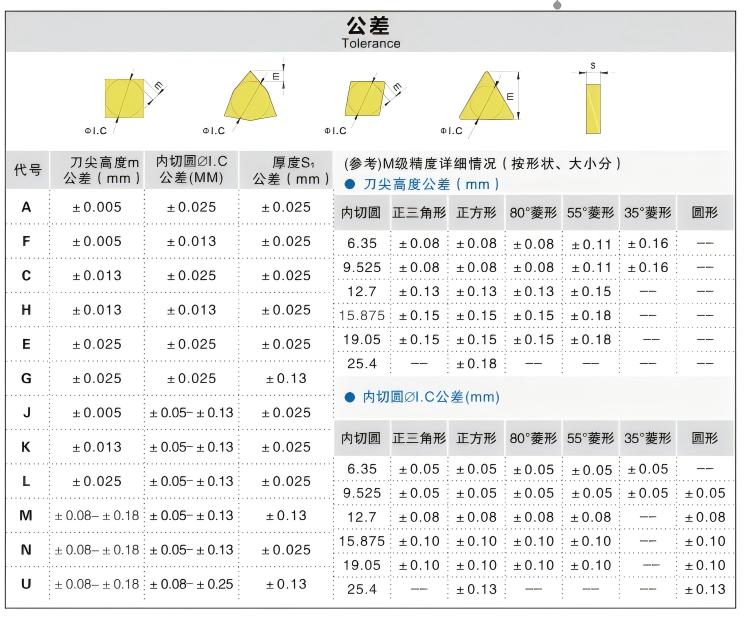

La troisième lettre correspond au degré de tolérance de l'insert. Les grades M et G sont les grades de tolérance les plus couramment utilisés. La qualité M convient généralement aux plaquettes d'ébauche, de semi-finition et de finition, tandis que la qualité G est plus souvent utilisée pour l'usinage de précision et les plaquettes très dures.

Enfin, la quatrième lettre est utilisée pour décrire le type de face de coupe de la plaquette et le type de trou central (rainure et trou pour les copeaux). Cette analyse détaillée nous permet de mieux comprendre la signification de chaque composant du modèle de plaquette CNC.

3. Tolérance d'insertion

La sélection est basée sur l'opération d'usinage, telle que la finition, la semi-finition, l'ébauche, etc., afin de réduire les coûts d'usinage tout en garantissant la réalisation de la tâche.

3.1 Dans la norme ISOLa tolérance est représentée par des lettres, avec Grade D représentant la précision la plus élevée, suivie par C, B, A, E et F. La précision des outils de grade D peut atteindre ±2 µm, ce qui convient à l'usinage de haute précision. Les outils de qualité C et B ont une précision de ±5 µm et conviennent à l'usinage général. Les outils de qualité A, E et F ont une précision relativement plus faible et sont généralement utilisés pour l'usinage de pièces plus simples.

3.2 JIS (Normes industrielles japonaises) est l'abréviation de l'organisation qui définit les normes industrielles nationales japonaises. Dans la norme JIS, la précision est également représentée par des lettres, avec Grade AA représentant la plus haute précision, suivie de A, B, C, D et E. La précision des outils de qualité AA peut atteindre ±1 µm, ce qui convient à l'usinage de haute précision. Les outils de qualité A et B ont une précision de ±3 µm et conviennent donc à l'usinage général. Les outils de qualité C, D et E ont une précision relativement plus faible et sont généralement utilisés pour l'usinage de pièces plus simples.

3.3 ASME (Société américaine des ingénieurs en mécanique) est l'organisation professionnelle des ingénieurs en mécanique américains. Dans la norme ASME, la précision est également représentée par des lettres, avec Grade AA représentant la plus haute précision, suivie de A, B, C, D et E. La précision des outils de qualité AA peut atteindre ±1 µm, ce qui convient à l'usinage de haute précision. Les outils de qualité A et B ont une précision de ±3 µm et conviennent donc à l'usinage général. Les outils de qualité C, D et E ont une précision relativement plus faible et sont généralement utilisés pour l'usinage de pièces plus simples.

3.4 Norme chinoise possède 12 degrés de tolérance de A à U. Les degrés G, M et U sont couramment utilisés pour le tournage. En général, les plaquettes de haute précision de la nuance G sont choisies pour l'usinage de précision ; pour la finition et la semi-finition des métaux non ferreux, les plaquettes de la nuance G conviennent. La finition de l'acier trempé (au-dessus de 45 HRC) peut également utiliser des plaquettes de grade G. La finition et l'ébauche lourde peuvent utiliser des plaquettes de grade M ; l'ébauche peut utiliser des plaquettes de grade U.

3.5 Conclusion Les lettres représentant la précision des outils CNC comprennent des normes telles que ISO, JIS et ASME. Parmi elles, Grade D et AA représentent la plus grande précision, Catégories A et B conviennent à l'usinage général, et Catégories C, D et E conviennent à l'usinage de pièces plus simples. Différentes normes de lettres s'appliquent à différentes exigences d'usinage. Le choix d'outils de précision standard permet d'améliorer l'efficacité et la qualité de l'usinage.

4. Rayon du nez

Elle affecte non seulement l'efficacité de la coupe, mais aussi la rugosité et la précision de la surface usinée. Compte tenu de la relation entre le rayon du nez et la vitesse d'avance maximale, l'avance maximale ne doit pas dépasser 80% de la dimension du rayon du nez. Dans le cas contraire, les conditions de coupe se détérioreront, ce qui pourrait entraîner des marques sur la surface filetée et la casse de l'outil. Par conséquent, le rayon du nez sélectionné doit être égal ou supérieur à 1,25 fois la vitesse d'avance maximale pour le tournage de la pièce. Lorsque l'angle du nez est inférieur à 90°, la vitesse d'avance maximale autorisée doit être réduite.

Le rayon du nez est également lié à la fiabilité de la rupture des copeaux.

Pour assurer la rupture des copeaux, il existe une valeur minimale pour la surépaisseur de coupe et la vitesse d'avance. Lorsque le rayon du nez diminue, ces deux valeurs minimales diminuent également en conséquence. Par conséquent, pour un brise-copeaux fiable, les petits rayons de nez sont généralement utilisés pour les opérations de tournage à faible surépaisseur et à faible avance, tandis que les grands rayons de nez conviennent à l'inverse.

Géométriquement, le rayon du nez et la vitesse d'avance sont les deux paramètres qui déterminent la rugosité de la surface de la pièce usinée : h ≈ f² / (8 * rε) (où h est la hauteur du profil de la surface usinée en µm, f est la vitesse d'avance en mm/tr, et rε est le rayon du nez en mm). À partir de cette formule, une fois que la rugosité de la surface de la pièce usinée et la vitesse d'avance sont définies, le rayon du nez correspondant peut être sélectionné : rε ≥ f² / (8 * h).

5. Sélection du type de rainure du brise-copeaux

Les types de rainures brise-copeaux pour les plaquettes en carbure produites en Chine sont divisés en deux catégories principales. La première catégorie comprend 23 types de rainures recommandés par la norme nationale (GB 2076-1987). La seconde catégorie comprend les types de rainures avec les gammes applicables correspondantes recommandées dans les catalogues de produits des deux principaux fabricants chinois de carbure. Il est impossible d'énumérer toutes les douzaines de types de rainures de ces deux catégories ; les catalogues pertinents peuvent être consultés pour la sélection. Pour l'usinage CNC conventionnel, les rainures de brise-copeaux ont évolué vers deux modes : les types de rainures de base et les types de rainures supplémentaires. Il s'agit de couvrir la plus grande plage d'usinage possible avec le plus petit nombre de rainures de base, complétées par d'autres types de rainures pour combler les lacunes. Le type de rainure est déterminé en fonction du type d'opération d'usinage et des propriétés du matériau de la pièce. Les méthodes de représentation varient d'un fournisseur à l'autre, mais l'approche de base est similaire : les types de rainures de base sont classés par type d'opération en Finition (code F), Usinage moyen/général (code M) et Ebauche (code R).

6. Sélection du type de plaquette en fonction du matériau de la pièce

Selon les normes internationales, il existe des types pour l'acier (classe P), l'acier inoxydable et l'acier allié (classe M) et la fonte (classe K). En combinant ces deux aspects, on obtient les types de rainures correspondants. En voici un exemple, PF désigne un type de rainure pour la finition de l'acier, KM est destiné à l'usinage général de la fonte, etc. Si l'usinage s'étend dans deux directions, comme l'ultrafinition et l'ébauche lourde, et que les matériaux s'étendent également, comme les alliages résistants à la chaleur, les alliages d'aluminium, les métaux non ferreux, etc., des types de rainures supplémentaires pour l'ultrafinition, l'ébauche lourde et l'usinage des alliages résistants à la chaleur, des alliages d'aluminium, etc. sont disponibles. Des catalogues de produits spécifiques doivent être consultés pour la sélection.

7. Sélection de la marque de l'insert

Il s'agit de la sélection du niveau/de la qualité de l'outil. Le choix du niveau de l'outil est étroitement lié à la qualité de la machine-outil, aux exigences de l'usinage des composants, à la valeur du produit, au type d'entreprise et au statut des produits de l'entreprise sur le marché. Actuellement, dans l'industrie chinoise de l'outillage, il existe une perception de la "hiérarchie" des origines des outils :

(1) Allemagne,

(2) Europe/Amérique, Israël, Japon

(3) Corée, Chine.

Notre entreprise figure parmi les dix premiers fabricants de carbure cémenté. Si vous avez besoin de produits en carbure cémenté, veuillez nous contacter. nous contacter.