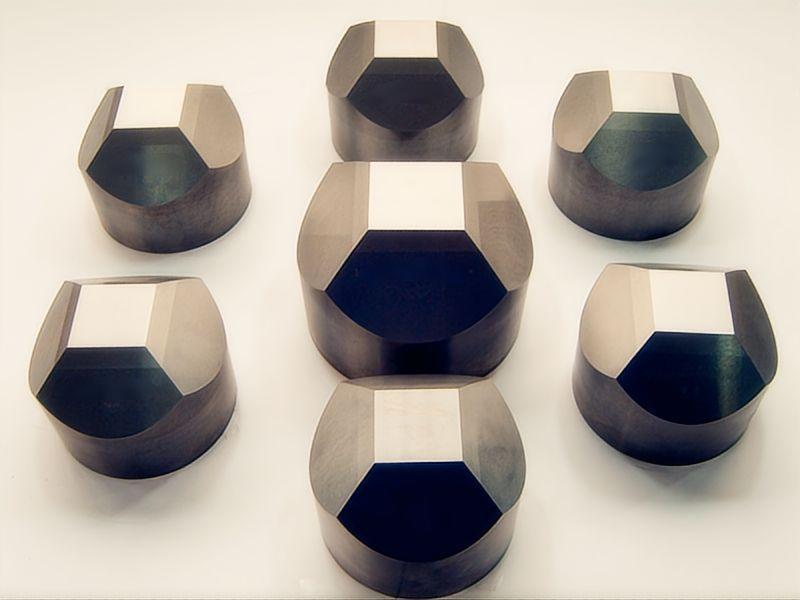

Yunques de metal duro Precauciones de uso y mantenimiento Especificaciones

I. Especificaciones de pretratamiento e instalación

Yunques de carburo de wolframio Preinspección de calidad y eliminación de tensiones internas.

Antes de su uso, los yunques de carburo de tungsteno deben someterse a pruebas no destructivas (por ejemplo, detección de defectos por ultrasonidos) para inspeccionar defectos internos como grietas o porosidad. Las superficies deben estar libres de arañazos, astillado de bordes o capas de oxidación, garantizando que la resistencia a la compresión y la tenacidad cumplen los requisitos del proceso (normalmente utilizando grados de aleación dura como YG8, YG10, BTN8 y BTN10, dureza ≥ HRA89).

Mida la planitud, el paralelismo y la precisión dimensional de la superficie de trabajo del yunque de carburo de tungsteno. Las tolerancias deben controlarse dentro de 0,01 mm para evitar la concentración de tensión localizada debido a la distribución desigual de la fuerza.

Tratamiento de eliminación de tensiones internas: Las tensiones residuales del mecanizado de precisión deben aliviarse mediante un tratamiento de envejecimiento antes de su uso. Los métodos incluyen envejecimiento natural (≥1 mes), envejecimiento en horno (temperatura ≤250°C, duración ≥72 horas), envejecimiento por ebullición en aceite, envejecimiento en vacío o envejecimiento por ultrasonidos para reducir los riesgos de deformación o agrietamiento.

Precisión de posicionamiento de la instalación y requisitos de montaje

El conjunto de yunque de carburo de tungsteno con cilindros y bloques de cojines debe ser estrictamente concéntrico, garantizando que los ejes centrales de las cuatro/seis superficies de trabajo del yunque de carburo de tungsteno coincidan (desviación ≤0,05 mm). La desalineación provoca una distribución desigual de la presión en la cámara de síntesis, lo que provoca un "desgaste sesgado" o una rotura prematura.

Conicidad y ajuste a presión: las conicidades del yunque de carburo de wolframio y del anillo de acero deben coincidir, con un área de contacto ≥90%. La altura de ajuste a presión debe ser adecuada: normalmente 8-10 mm para yunques de carburo de tungsteno <Ф127 mm, 10-12 mm para ≥Ф127 mm.

Los yunques de carburo de tungsteno y los bloques amortiguadores deben ajustarse firmemente con contacto total de la superficie; el contacto puntual está estrictamente prohibido para evitar la concentración de tensiones. Utilice herramientas especializadas durante la instalación para evitar daños por impacto (la fragilidad de las aleaciones duras hace que los pequeños impactos provoquen grietas ocultas).

Lubricación y protección de superficies

Aplique lubricante de alta temperatura y alta presión (por ejemplo, grasa a base de disulfuro de molibdeno) a la superficie de trabajo del yunque de carburo de tungsteno para reducir el desgaste por fricción contra los medios de síntesis (por ejemplo, pirofilita, grafito) y evitar la adherencia por sinterización.

Las superficies no operativas pueden recubrirse con capas resistentes al desgaste (por ejemplo, TiN) para mejorar la resistencia a la corrosión y la oxidación. Protegen contra la oxidación en entornos húmedos.

II. Control de calidad de las materias primas

Componente básico Requisitos de precisión.

Los anillos de acero y los bloques de cojines deben cumplir estrictas tolerancias de mecanizado:

Rugosidad de la pared interior del anillo de acero ≤ Ra1,6; la redondez y la conicidad deben coincidir con las tolerancias geométricas del yunque de carburo de tungsteno.

Paralelismo del bloque de amortiguación ≤0,02 mm; la dureza debe ser moderada (una dureza excesiva provoca daños por impacto; una dureza insuficiente compromete la transmisión de la fuerza).

Los anillos de acero conductivos deben estar libres de óxido y grietas, y no presentar fragilidad azul tras la cocción. Almacenar en condiciones secas para evitar la pérdida de conductividad inducida por la oxidación.

Garantía de rendimiento de los medios de síntesis

La pirofilita debe calcinarse a temperatura y duración controladas para garantizar una transmisión de presión estable. Secar hasta un contenido de humedad ≤0,5% para evitar "reventones" o explosiones de gas.

El tamaño de las partículas debe ser uniforme (malla 200-300) para evitar que las impurezas gruesas provoquen un desgaste por "contacto puntual" en las superficies del yunque de carburo de tungsteno.

III. Control de los parámetros del proceso de síntesis

Adaptación presión-temperatura.

Respetar estrictamente los parámetros del proceso: presión (normalmente 5-6 GPa) y temperatura (1300-1600°C). La sobrepresión o el exceso de temperatura reducen la vida útil del yunque de carburo de tungsteno en >50% debido al crecimiento del grano y a la degradación de la dureza.

La tasa de rampa de presión debe ser constante (recomendado ≤0,5 GPa/min) para evitar grietas por tensión dinámica. Despresurizar lentamente; mantener ≥1 minuto antes de enfriar para evitar explosiones de gas.

Estabilidad durante el aislamiento y el mantenimiento de la presión

Controlar la presión en tiempo real (fluctuación ≤±0,1 GPa) y la temperatura (fluctuación ≤±20°C). Las fluctuaciones excesivas provocan fallos por fatiga debidos a tensiones cíclicas.

Optimizar la duración del mantenimiento de la presión: una exposición prolongada acelera la oxidación de la superficie; un tiempo insuficiente compromete la calidad del diamante y aumenta la frecuencia de reutilización del yunque de carburo de tungsteno.

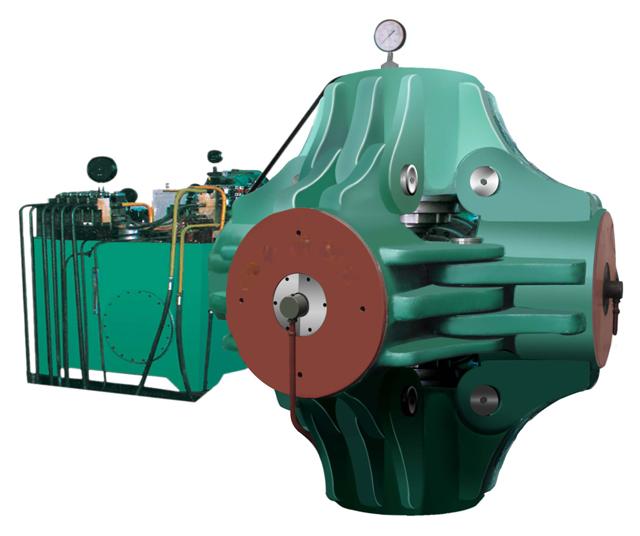

IV. Aseguramiento de la base del equipo

Las prensas deben mantener una alta precisión: desviaciones de sincronización y concentricidad ≤0,2 mm, cero fugas. La estabilidad de la máquina evita la carga desigual del yunque de carburo de tungsteno y el desgaste anormal.

Calibre periódicamente los sensores de presión, los sensores de desplazamiento, etc., para evitar la sobrecarga del yunque de carburo de tungsteno por errores del equipo.

V. Garantía del sistema de refrigeración

Refrigeración Integridad de los circuitos.

Limpiar los circuitos internos de refrigeración cada 50 ciclos de síntesis para eliminar incrustaciones y residuos. Asegurar caudal ≥5 L/min, temperatura de entrada ≤30°C, temperatura de salida ≤50°C. Un enfriamiento inadecuado reduce la dureza de la superficie del yunque de carburo de tungsteno en >30% (a >300°C), causando deformación plástica.

Verifique el sellado del circuito antes de la instalación para evitar fugas que provoquen fallos de aislamiento o corrosión electroquímica.

Selección del método de refrigeración

Yunques pequeños de carburo de tungsteno (diámetro <50 mm): refrigeración por agua de un solo circuito.

Grandes yunques de carburo de tungsteno (diámetro ≥80 mm): refrigeración de doble bucle para una disipación uniforme del calor.

VI. Protocolos de funcionamiento y mantenimiento

Prohibiciones de manipulación y montaje.

Durante el montaje:

Inspeccionar los bloques de pirofilita en busca de grietas/impurezas; verificar la orientación correcta de las calzas de acero.

Limpie las seis superficies del yunque de carburo de tungsteno antes de cargar para evitar atascos o arcos eléctricos.

Comprobación previa a la síntesis: Pruebe las cuatro superficies del yunque de carburo de tungsteno para detectar defectos ocultos y evitar reventones.

Manipule los materiales de síntesis con cuidado; evite el contacto de la herramienta con las superficies del yunque de carburo de tungsteno. No golpear nunca los bordes de los yunques de carburo de tungsteno. Enfríe los yunques de carburo de tungsteno a <50°C antes de desmontarlos para evitar el agrietamiento térmico.

Supervisión operativa durante la síntesis

Durante el avance en ralentí: Verificar las acciones de los cilindros: los cilindros estacionarios no deben desviarse; los cilindros en movimiento deben detenerse correctamente en su posición.

Deténgase inmediatamente ante ruidos o vibraciones anormales.

Inspección y mantenimiento periódicos

Después de cada 100 ciclos:

Medir el desgaste de la superficie de trabajo del yunque de carburo de tungsteno. Rectificar para restaurar la planitud si el desgaste unilateral >0,5 mm (profundidad de rectificado ≤0,2 mm/sesión; una eliminación excesiva pone en riesgo el alivio de la tensión).

Inspeccione los laterales en busca de "abultamientos" o grietas (comunes en zonas de tensión); retire inmediatamente los yunques de carburo de tungsteno defectuosos.

Almacenamiento y conservación

Almacene los yunques de carburo de tungsteno inactivos en estantes sin vibraciones y en condiciones secas. Evite el apilamiento o el contacto entre metales. Aplique inhibidor de óxido y cubra con un paño a prueba de polvo.

Vuelva a comprobar la dureza y el estado de la superficie después de >3 meses de almacenamiento.

VII. Supervisión de la seguridad y respuesta en caso de emergencia

Control del estado en tiempo real.

Supervise los yunques de carburo de tungsteno mediante sensores de presión y termómetros de infrarrojos. Detenga la máquina inmediatamente si se producen picos de presión/temperatura o ruidos anormales.

Instale sistemas de preaviso de fracturas (por ejemplo, sensores de vibración) para activar alarmas en caso de frecuencias anormales.

Medidas de emergencia

Grietas menores: Retirar el yunque de carburo de tungsteno, marcar el lugar del defecto y aislar. No reutilizar ni reparar.

Yunque de carburo de tungsteno destrozado: Retirar todos los fragmentos; inspeccionar el cilindro y los componentes en busca de daños. Sustituya todos los yunques de carburo de tungsteno y realice una prueba en vacío (presión de funcionamiento 80%) antes de reanudar la producción.

VIII. Adecuación de procesos y gestión del ciclo de vida

Seleccione el tamaño y el material del yunque de carburo de tungsteno en función de las especificaciones del diamante.

Diamantes grandes (≥5 mm): Utilice yunques de carburo de tungsteno de alta dureza (por ejemplo, YG10) con fluctuaciones de presión reducidas.

Diamantes de grano fino: Utilice yunques de carburo de tungsteno de alta dureza (por ejemplo, YG8) para prolongar la vida útil.

Mantener registros del ciclo de vida del yunque de carburo de tungsteno (recuento de uso, reparaciones, modos de fallo). Optimizar los parámetros (por ejemplo, reducir el tiempo de permanencia a alta presión). Vida útil típica: 5.000-8.000 ciclos. Si se supera, aumentan los riesgos de seguridad.

La aplicación de estos protocolos prolonga la vida útil de los yunques de aleación dura 30%-50%, reduce los fallos de producción y garantiza una síntesis de diamante estable y segura.

Nuestra empresa se encuentra entre las diez primeras de China fabricantes de yunques de carburo de tungsteno. Si necesita productos de carburo cementado, por favor Contacto.