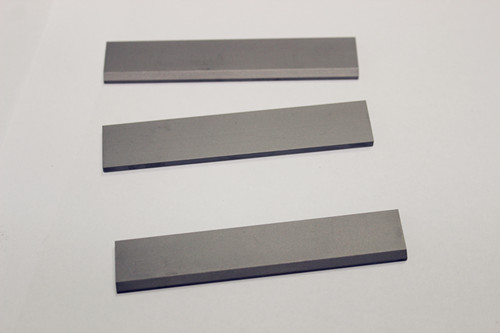

Carburo de wolframio YG6

El carburo de wolframio YG6, miembro de la familia de aleaciones de wolframio-cobalto (WC-Co), es famoso por su equilibrada combinación de alta dureza, resistencia al desgaste y tenacidad. Compuesto de aproximadamente 94% carburo de tungsteno (WC) y cobalto (Co) 6%, este material está diseñado para satisfacer las exigencias de las aplicaciones industriales de carga media. La fase aglutinante de cobalto mejora la ductilidad, mientras que el tungsteno carburo garantiza una excepcional resistencia al desgaste. Este artículo ofrece una visión general de las especificaciones técnicas, las características de rendimiento y las aplicaciones prácticas del YG6.

1. Composición y microestructura

YG6 carburo de cemento consta de dos fases principales:

Carburo de tungsteno (WC): ~94% en peso, que forma la matriz dura y resistente al desgaste.

Cobalto (Co): ~6% en peso, que actúa como aglutinante metálico que une los granos de WC.

La microestructura presenta granos de WC submicrónicos uniformemente distribuidos (1-2 μm) incrustados dentro de una red continua de cobalto. Esta configuración garantiza una distribución óptima de la tensión, minimizando la propagación de grietas bajo cargas mecánicas.

2. Propiedades físicas y mecánicas clave

| Propiedad | Valor | Norma de ensayo |

| Dureza (HRA) | ≥89.5 | ISO 3738 |

| Resistencia a la rotura transversal | ≥1900 MPa | ISO 3327 |

| Resistencia al impacto | 2,6 J/cm² | ASTM E23 |

| Densidad | 14,6-15,00 g/cm³ | GB/T 3850 |

| Conductividad térmica | 80 W/(m-K) | ASTM E1461 |

| Estabilidad térmica | Mantiene sus propiedades a 800-900°C | DIN 50100 |

Ventajas estructurales:

Gran dureza: Los granos WC (2200-2400 HV) proporcionan una resistencia superior a la abrasión.

Mayor dureza: El aglutinante de cobalto absorbe la energía del impacto, reduciendo la fragilidad.

Resistencia térmica: Rendimiento estable en entornos de altas temperaturas de hasta 900 °C.

3. 3. Aplicaciones industriales

El YG6 se utiliza ampliamente en sectores que requieren durabilidad y precisión:

3.1 Herramientas de corte de metales

Componentes: Plaquitas para torneado, fresado y taladrado.

Rendimiento:

40% mayor eficacia de mecanizado para hierro fundido en comparación con el acero rápido (HSS).

Precisión dimensional dentro de ±5 μm durante las operaciones de acabado.

3.2 Matrices de estampación y conformado

Aplicaciones: Conformado de chapa de acero inoxidable, troqueles para paneles de automoción.

Ventajas:

Vida útil 5 veces superior a la de las matrices de acero para herramientas convencionales.

Control del springback ≤10 μm para un conformado de alta precisión.

3.3 Herramientas mineras y geológicas

Componentes: Barrenas de perforación de rocas, equipos de excavación de túneles.

Durabilidad:

Funciona de forma continua durante más de 60 horas en formaciones rocosas de dureza media.

Resistencia al desgaste 8 veces superior a la de sus homólogos de acero aleado.

3.4 Componentes resistentes al desgaste

Ejemplos: Rodamientos, engranajes, rascadores de cintas transportadoras.

Métricas de rendimiento:

Índice de desgaste: 0,01 mm por 1000 horas de funcionamiento.

Resistencia a la fatiga por contacto: 900 MPa.

4. Directrices operativas

4.1 Limitaciones medioambientales

Temperatura: Evitar la exposición prolongada por encima de 800°C para prevenir la oxidación del cobalto.

Resistencia a la corrosión: Susceptible a ácidos/álcalis fuertes; recubrimientos superficiales (por ejemplo, CrN, TiAlN) recomendados para entornos duros.

4.2 Buenas prácticas de mantenimiento

Rectificado: Utilizar muelas de diamante (malla 120-200) con una profundidad máxima de 0,1 mm por pasada.

Tratamiento posterior: Chorro de arena con alúmina de malla 80 a 0,2 MPa para eliminar microfisuras.

Almacenamiento: Mantener la humedad por debajo de 40% en embalaje anticorrosión.

4.3 Prevención de fallos

Gestión de tensiones: Análisis de elementos finitos (FEA) para limitar la tensión localizada a <500 MPa.

Control del desgaste: Sustituir las herramientas de corte cuando el desgaste del flanco (VBmax) alcance 0,3 mm.

5. Análisis comparativo con grados similares

| Grado | Contenido de Co (%) | Dureza (HRA) | TRS (MPa) | Aplicaciones recomendadas |

| YG3 | 3 | 91.0 | 1400 | Acabado de precisión (baja vibración) |

| YG6 | 6 | 89.5 | 1900 | Mecanizado general (carga media) |

| YG8 | 8 | 89.0 | 2100 | Operaciones pesadas de corte/impacto |

6. Control de calidad y reciclaje

6.1 Normas de certificación

Tolerancia de densidad: ±0,15 g/cm³ para garantizar una microestructura sin defectos.

Inspección metalográfica: Conformidad con ASTM B657 para la uniformidad del grano WC.

6.2 Prácticas sostenibles

Eficacia de reciclado: recuperación de tungsteno 95% y cobalto 92% mediante procesos de fundición de zinc (certificación ISO 14001).

7. Tendencias futuras de desarrollo

Nanoestructurado Variantes: Granulometría de WC <0,5 μm para mejorar la resistencia (objetivo TRS ≥2500 MPa).

Recubrimientos avanzados: Recubrimientos de carbono tipo diamante (DLC) o multicapa (TiAlN/AlCrO) para reducir la fricción y prolongar la vida útil de la herramienta.

Fabricación aditiva: Técnicas basadas en láser para producir geometrías complejas con el mínimo desperdicio de material.

Conclusión

El carburo cementado YG6 sigue siendo un material fundamental para las industrias que exigen un equilibrio entre dureza, tenacidad y estabilidad térmica. Su rendimiento en aplicaciones de carga media -desde el mecanizado de precisión hasta entornos de desgaste intensivo- pone de relieve su versatilidad. Cumpliendo las directrices operativas y aprovechando tecnologías emergentes como la nanoestructuración y los revestimientos avanzados, los usuarios pueden optimizar aún más la eficiencia y la sostenibilidad. A medida que evolucionan los requisitos industriales, el YG6 sigue adaptándose, consolidando su papel en la fabricación moderna.