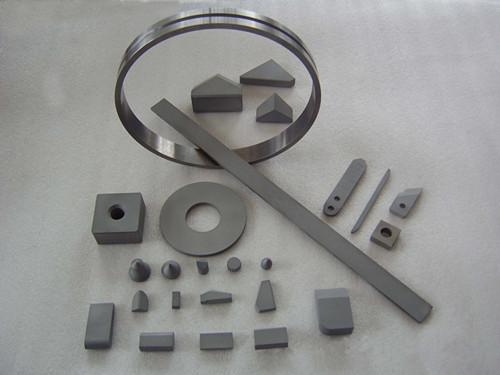

Análisis de viabilidad de los procesos de forja y fabricación de machos de carburo de tungsteno

I. Conclusión básica: La forja tradicional es inviable, pero los procesos especiales ofrecen la posibilidad de procesos “similares a la forja

Carburo de tungsteno (WC), como fase central típica de los productos a base de wolframio carburo de cemento, no pueden formarse mediante los procesos tradicionales de forja de metales (como la forja con martillo, la forja con rodillo y la extrusión). Sin embargo, en condiciones específicas de acoplamiento de temperatura y presión, existe una tecnología de densificación “similar a la forja” derivada de la pulvimetalurgia, que es fundamentalmente diferente del conformado por flujo plástico de la forja tradicional.

II. La ciencia de los materiales subyacente a la inviabilidad de la forja tradicional

La estructura cristalina y las características del sistema compuesto del carburo de wolframio limitan fundamentalmente la viabilidad de la forja tradicional:

1. Restricciones termodinámicas: El WC tiene un punto de fusión tan alto como 2870℃, superando con creces el límite de temperatura de los hornos industriales de forja (temperatura convencional de forja del acero ≤1200℃). Incluso a altas temperaturas, no tiene un rango de reblandecimiento evidente, lo que hace imposible alcanzar el estado reológico necesario para la deformación plástica.

2. Propiedades mecánicas contradictorias: A temperatura ambiente, el WC tiene una dureza HRA 89-92,5 y una microdureza ≥1800HV, mientras que su tenacidad a la fractura es de sólo 10-15 MPa・m¹/². Se trata de un típico compuesto de matriz cerámica de “alta dureza y baja plasticidad”. Las cargas de impacto de forja tradicionales o las presiones estáticas conducen directamente a la fractura de la unión intergranular, lo que provoca una fragmentación frágil.

3. Limitaciones de la microestructura: Los productos industriales de WC suelen ser un sistema compuesto de “granos de WC + fase aglutinante metálica” (la fase aglutinante es principalmente Co o Ni, con un contenido de 5-15wt%). La fase aglutinante sólo encapsula los granos de WC en una fina película, no formando una red plástica continua de soporte de carga y dificultando el flujo plástico global.

III. Principales procesos de fabricación del carburo de tungsteno (análisis profesional de grado industrial)

(I) Proceso principal: Pulvimetalurgia (representa más de 95% de la producción mundial de productos de WC)

La pulvimetalurgia es la vía estándar de fabricación de productos de WC. Se basa en un proceso de tres pasos: “preparación del polvo - moldeo - sinterización”, en el que la clave es controlar el tamaño y la densidad del grano:

1. Fase de preparación del polvo

Método de síntesis directa: El polvo de wolframio (W≥99,9%, tamaño de partícula 1-5μm) se mezcla con polvo de negro de carbón/grafito (C≥99,5%) en una proporción atómica de W:C=1:1. Se produce una reacción de reducción carbotérmica en una atmósfera de hidrógeno a 1400-1600℃: W + C → WC, generando polvo de WC primario (tamaño de partícula 0,5-3μm). Granulación por secado por pulverización: Se añade polvo de Co 5-15wt% (fase aglutinante) y agente moldeador (como cera de parafina, alcohol polivinílico) al polvo de WC, se muele con bolas (relación bola-polvo 10:1, tiempo de molienda 24-72h), y luego se seca por pulverización para formar un polvo aglomerado fluido (tamaño de partícula 50-200μm).

1. Fase de moldeo

Prensado isostático en frío (CIP): Cargar el polvo aglomerado en un molde elástico y prensarlo isostáticamente bajo una presión de 150-300MPa para obtener un cuerpo verde con una densidad relativa de 60-70%, adecuado para productos de forma compleja (como cuchillos, moldes).

Moldeo por compresión: Utilizar un molde de acero para prensar unidireccionalmente bajo una presión de 100-200MPa, adecuado para formas simples (como revestimientos, brocas dentales). Es necesario controlar la uniformidad de la densidad de prensado para evitar grietas de sinterización.

1. Etapa de sinterización

Sinterización al vacío: Calentamiento a 1350-1500℃ y un grado de vacío ≤10-³Pa durante 1-4 horas, dividido en sinterización en estado sólido (difusión en la superficie de los granos de WC) y sinterización en fase líquida (fusión de la fase aglutinante a base de Co, humedeciendo y encapsulando los granos de WC y rellenando los poros), obteniéndose finalmente productos con una densidad relativa ≥99%.

Sinterización a baja presión (LPS): Se introduce gas argón a 0,5-5MPa en las últimas etapas de la sinterización para inhibir el crecimiento anormal de los granos de WC y eliminar los poros cerrados, aumentando la densidad a más de 99,5% y mejorando la tenacidad a la fractura en 10-15%.

(II) Tecnología punta de densificación “tipo forja” (específica para productos de WC de gama alta)

Esta tecnología sustituye la deformación plástica de la forja tradicional por “alta temperatura + presión dinámica”, con el objetivo principal de refinar los granos y aumentar la densidad:

1. Forja por sinterización asistida por presión oscilante (OPASF)

Principio del proceso: Se coloca una pieza en bruto presinterizada (densidad relativa 70-85%) en un molde de grafito, y se aplica presión oscilante periódica (amplitud 5-20 MPa, frecuencia 10-50 Hz) a 1200-1400℃. Las ondas de presión promueven la reorganización de las partículas y la unión interfacial.

Ventajas técnicas: Puede lograr una estructura de grano ultrafino (tamaño de grano WC 250-500 nm), una densidad relativa de 99,6%, un aumento de dureza de 5-8% y una tenacidad a la fractura de 18-22 MPa・m¹/². Se ha aplicado a plaquitas de álabes de motores aeronáuticos y a herramientas de corte de alta gama.

1. Prensado isostático en caliente (HIP)

Parámetros del proceso: Mantenimiento a 1300-1450℃ y 100-200MPa de presión de argón durante 2-4 horas, utilizando el entorno de prensado isostático de alta temperatura y alta presión para eliminar los defectos de sinterización (como microporosidad y grietas).

Aplicaciones: Utilizado para productos militares WC-Co (como núcleos de proyectiles perforantes) y moldes de alta precisión, aumentando la resistencia a la fatiga por encima de 30%.

2. Sinterización por plasma de chispa (SPS)

Características del proceso: Calentamiento rápido mediante calentamiento Joule generado por corriente pulsada (velocidad de calentamiento 100-500℃/min), manteniendo a 800-1200℃ y 50-150MPa de presión durante 3-10 minutos, consiguiendo una rápida densificación.

Principales ventajas: Acorta significativamente el tiempo de sinterización, inhibe el crecimiento de grano de WC (tamaño de partícula ≤ 1μm) y consume solo 1/3 de la energía de la sinterización tradicional. Adecuado para productos de WC nanocristalino y aleaciones multielemento WC-TiC-TaC.

(III) Otros procesos de fabricación especiales

1. Deposición química en fase vapor (CVD): Deposita un Revestimiento WC (1-10μm de espesor) en la superficie del sustrato mediante una reacción en fase gaseosa (por ejemplo, WF₆ + CH₄ + H₂ → WC + HF), utilizada para el refuerzo superficial de herramientas de corte y cojinetes.

2. Fusión selectiva por láser (SLM): Utiliza un rayo láser para fundir y moldear selectivamente el polvo de WC-Co. Adecuado para piezas complejas a medida (por ejemplo, micromoldes, implantes médicos), pero requiere resolver problemas de control de grietas y densidad.

IV. Selección de procesos y coincidencia de escenarios de aplicación

| Proceso de fabricación | Densidad | Granulometría | Coste de producción | Aplicaciones típicas |

| Sinterización al vacío | ≥99% | 1-5μm | Bajo | Herramientas de corte de uso general, camisas resistentes al desgaste |

| Sinterización a baja presión | ≥99.5% | 0,8-3μm | Medio | Moldes de precisión, piezas de maquinaria de ingeniería |

| Prensado isostático en caliente (HIP) | ≥99.8% | 1-4μm | Alta | Productos militares, componentes aeroespaciales |

| Sinterización a presión oscilante | ≥99.6% | 0,25-1μm | Medio-Alto | Herramientas de corte de alta gama, plaquitas resistentes al desgaste |

| Sinterización por plasma de chispa (SPS) | ≥99.7% | 0,5-2μm | Alta | Productos nanocristalinos, aleaciones especiales |

V. Resumen

1. Debido a su elevada dureza, baja plasticidad y alto punto de fusión, el carburo de wolframio es totalmente inadecuado para los procesos de forja tradicionales. Cualquier intento de lograr la deformación plástica mediante impacto o presión estática provocará la rotura del producto.

2. Industrialmente, la pulvimetalurgia es la principal tecnología de fabricación, ya que ofrece ventajas tanto en coste como en producción en serie. Para las aplicaciones de gama alta, las tecnologías de densificación “tipo forja”, como la sinterización por presión oscilante y el prensado isostático en caliente para mejorar el rendimiento.

3. La selección del proceso debe estar orientada a la demanda de la aplicación: el sinterizado en vacío es preferible para piezas resistentes al desgaste de uso general; el sinterizado a baja presión o el prensado isostático en caliente se utilizan para piezas portantes de precisión; y el sinterizado por plasma de chispa o el sinterizado a presión oscilante pueden utilizarse para componentes de muy alto rendimiento.

Nuestra empresa se encuentra entre las diez primeras de China fabricantes de carburo cementado. Si necesita productos de carburo cementado, por favor Contacto.