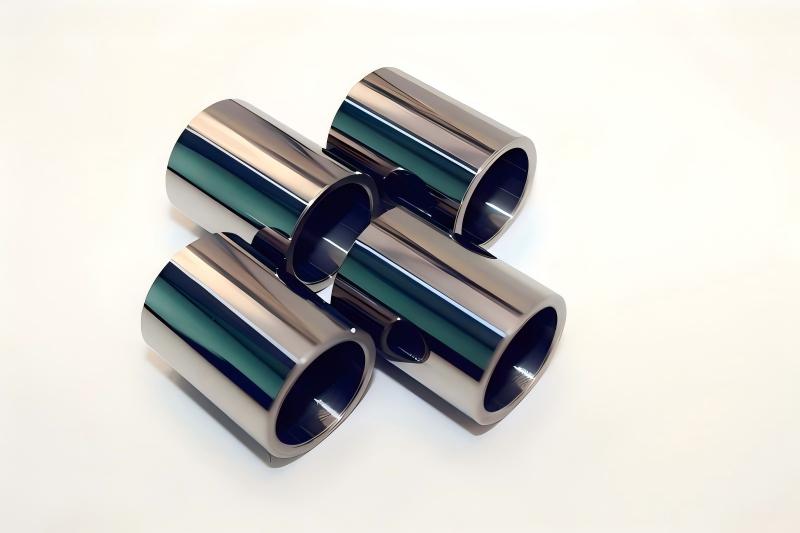

¿Se oxida el carburo de wolframio?

¿Se oxida el carburo de wolframio? Puro carburo de tungsteno no se oxida, ya que es químicamente estable, resistente a la oxidación o la corrosión. Compuesto de wolframio y carbono, el carburo de wolframio es insoluble en agua, ácido clorhídrico y ácido sulfúrico. En el uso diario, mantiene su brillo metálico y no se decolora fácilmente. En aplicaciones industriales, el tungsteno en fase pura carburo es difícil de utilizar directamente. Suele combinarse con cobalto, níquel, hierro u otros materiales como fase aglutinante para formar un material compuesto de uso práctico.

En el ámbito industrial, el carburo de tungsteno es famoso por su gran dureza y resistencia al desgaste, lo que le ha valido el título de “diente industrial”, y a menudo se considera un material “a prueba de óxido”. Sin embargo, en la práctica, algunos productos de carburo de tungsteno pueden desarrollar manchas o puntos de óxido, o incluso experimentar una degradación de su rendimiento, lo que desconcierta a muchos usuarios. ¿Se oxida realmente el carburo de tungsteno? En realidad, la oxidación del carburo de tungsteno no es un problema del material en sí. Las razones principales residen en la composición de la fase aglutinante dentro del material y en el entorno de servicio. Lo que realmente sufre corrosión oxidativa es el metal aglutinante, no la propia fase dura del carburo de tungsteno.

I. ¿Por qué no se oxida el carburo de tungsteno puro?

Para comprender la resistencia a la corrosión del carburo de wolframio, es esencial aclarar primero la naturaleza de la oxidación. La oxidación suele referirse a la reacción de oxidación de los metales en presencia de oxígeno, agua, etc., formando óxidos sueltos (por ejemplo, el óxido de hierro forma Fe₂O₃・nH₂O). La resistencia a la corrosión del carburo de wolframio se debe a su composición y estructura únicas:

Desde el punto de vista de la composición, el carburo de wolframio es un compuesto intersticial formado por wolframio (W) y carbono (C) mediante sinterización a alta temperatura, que presenta una estabilidad química extremadamente elevada. El tungsteno en sí es un metal de alto punto de fusión y muy inerte que apenas reacciona con el oxígeno o el agua a temperatura ambiente. Cuando se combina con el carbono para formar cristales de WC, los átomos están estrechamente unidos por enlaces covalentes y metálicos, lo que da lugar a una estructura cristalina densa sin átomos de metal libres disponibles para la oxidación.

Desde una perspectiva estructural, la microestructura del carburo de wolframio es un sistema compuesto de “fase dura + fase aglutinante”: Las partículas de WC actúan como fase dura, representando normalmente 80%-97%, formando un esqueleto continuo y denso que actúa como una “armadura” para aislar los medios corrosivos externos. La fase aglutinante constituye sólo 2%-20%, conectando las partículas de WC para formar un material integrado. Por lo tanto, la fase dura de WC puro en sí no sufre reacciones oxidativas con el medio ambiente y, naturalmente, no presenta oxidación.

II. ¿Qué tipos de óxido de carburo de tungsteno? La clave está en la fase aglutinante.

La oxidación de los productos de carburo de wolframio es esencialmente la corrosión oxidativa del metal de la fase aglutinante. La actividad química de las distintas fases aglutinantes determina directamente la resistencia a la corrosión del producto y el riesgo de oxidación.

1.Carburo de tungsteno en fase aglutinante a base de hierro: Propenso a la oxidación.

Algunos productos de carburo de wolframio de bajo coste utilizan hierro (Fe) o aleaciones de níquel-hierro (Ni-Fe) como fase aglutinante. El hierro es un metal químicamente activo. Una vez expuesto al aire húmedo, al agua de lluvia o a ambientes ácidos o alcalinos, sufre una rápida oxidación: Fe + O₂ + H₂O → Fe₂O₃・nH₂O (óxido de hierro).

Las características de oxidación de este carburo de wolframio son muy evidentes: aparecen manchas de color marrón rojizo o capas continuas de óxido en la superficie, que no sólo afectan a la apariencia, sino que también causan daños estructurales. El óxido, al ser de textura suelta, se desprende gradualmente, dejando al descubierto más fase aglutinante a base de hierro en el interior y creando un círculo vicioso de corrosión. Esto acaba provocando una disminución de la dureza, la pérdida de resistencia al desgaste e incluso la fractura.

El carburo de wolframio en fase aglomerante a base de hierro se suele utilizar en escenarios con requisitos de resistencia a la corrosión extremadamente bajos (por ejemplo, herramientas de corte en bruto en mecanizado general, piezas resistentes al desgaste de baja carga). Es de bajo coste, pero nunca debe utilizarse en entornos húmedos, al aire libre o corrosivos.

2.Carburo de tungsteno en fase aglutinante a base de cobalto: Se oxida sólo en condiciones específicas.

La mayoría de los productos de carburo de wolframio de alto rendimiento utilizan cobalto (Co) como fase aglutinante. El cobalto es químicamente mucho más inerte que el hierro y presenta una gran estabilidad en aire seco y ambientes neutros a temperatura ambiente, por lo que estos productos suelen considerarse resistentes a la oxidación. Sin embargo, el cobalto no es absolutamente resistente a la corrosión. En las siguientes condiciones especiales, aún puede producirse corrosión oxidativa (aunque no se trata del óxido rojo tradicional, se considera oxidación en un sentido más amplio):

Inmersión prolongada en agua salada o medios que contengan cloro: por ejemplo, entornos marinos, soluciones que contengan cloro en la industria química. Los iones cloruro pueden destruir la película pasiva de la superficie de cobalto, provocando corrosión por picaduras y formando capas de óxido de Co₃O₄ negro o marrón-negro.

Entornos con ácidos y álcalis fuertes: En ácidos fuertes como el clorhídrico o el sulfúrico, o álcalis fuertes como el hidróxido de sodio, la película pasiva del cobalto puede disolverse, lo que provoca corrosión química, picaduras en la superficie e incluso pérdida de peso.

Alta temperatura, alta humedad y abundante oxígeno: por ejemplo, los entornos de vapor a alta temperatura, la exposición prolongada al sol y la lluvia en exteriores pueden acelerar la oxidación del cobalto. Aunque la capa de óxido es relativamente densa, la acumulación a largo plazo puede afectar al acabado superficial y al rendimiento.

Recubrimientos superficiales dañados: Si los productos de carburo de wolframio tienen revestimientos anticorrosión como cromado o nitruración, los daños en el revestimiento dejan al descubierto la fase aglutinante interna a base de cobalto, lo que permite el contacto directo con los medios corrosivos y provoca una oxidación localizada.

La oxidación en el carburo de wolframio en fase aglutinante a base de cobalto es principalmente una oxidación localizada, no un óxido suelto generalizado como ocurre con los productos a base de hierro. Sin embargo, puede afectar a la vida útil y la precisión del producto, especialmente en aplicaciones de alta precisión y fiabilidad.

3.Carburo de Tungsteno en Fase Ligante a Base de Níquel: Altamente resistente a la corrosión, la elección preferida para la prevención de la oxidación.

El carburo de wolframio que utiliza níquel (Ni) o aleaciones de níquel-cromo como fase aglutinante ofrece la mejor resistencia a la corrosión disponible en la actualidad y prácticamente no se oxida en entornos convencionales. El níquel es químicamente mucho más inerte que el cobalto y el hierro. A temperatura ambiente, forma una película de óxido densa y pasiva en su superficie que bloquea eficazmente el oxígeno, el agua y la mayoría de los medios corrosivos, manteniendo la estabilidad incluso en entornos húmedos o ligeramente ácidos/alcalinos.

Incluso en algunos entornos complejos, las fases aglomerantes a base de níquel demuestran una extraordinaria resistencia a la corrosión. Presentan una gran tolerancia a la niebla salina neutra y a las soluciones débilmente ácidas. En los ensayos de niebla salina, su tiempo de resistencia a la corrosión puede ser de 3 a 5 veces superior al de los productos a base de cobalto. La corrosión sólo puede producirse en condiciones extremas, como la exposición a ácidos oxidantes fuertes (por ejemplo, ácido nítrico concentrado, soluciones de ácido crómico) o sales fundidas a alta temperatura. Además, las fases aglutinantes a base de níquel ofrecen una buena resistencia al agrietamiento por corrosión bajo tensión, lo que significa que son menos propensas a agrietarse bajo carga mientras están expuestas a medios corrosivos. Por lo tanto, el carburo de wolframio con base de níquel se utiliza a menudo en aplicaciones con requisitos de resistencia a la corrosión extremadamente altos. Su único inconveniente es un coste más elevado, de entre 1,5 y 2 veces el del carburo de tungsteno estándar con base de cobalto. Además, su resistencia al desgaste a temperatura ambiente es ligeramente inferior a la de los productos a base de cobalto, lo que exige un equilibrio entre la resistencia a la corrosión y la resistencia al desgaste.

III. ¿Qué industrias y productos deben prestar especial atención a la oxidación del carburo de tungsteno?

Dado que la oxidación del carburo de wolframio es esencialmente el fallo por corrosión de la fase aglutinante, las industrias en las que el entorno operativo implica humedad, medios corrosivos o alta precisión deben priorizar la resistencia a la corrosión (es decir, la prevención de la oxidación) como criterio clave de selección:

1.Industria de la ingeniería naval

El entorno marino es una zona de alto riesgo para la oxidación del carburo de wolframio. El agua de mar contiene altas concentraciones de iones de cloruro y está perpetuamente húmeda por la niebla salina. Los productos de carburo de wolframio utilizados en esta industria, como las herramientas de corte submarinas, los núcleos de válvulas y los componentes resistentes al desgaste de las plataformas de perforación, se oxidan gravemente en poco tiempo si se fabrican con fases aglutinantes a base de hierro. Incluso los productos a base de cobalto requieren tratamientos anticorrosión especiales (por ejemplo, revestimientos cerámicos, pasivación) para evitar la corrosión por picaduras.

2.Industria química

La producción química a menudo implica medios corrosivos fuertes como soluciones ácidas/álcalis y disolventes orgánicos. Los componentes de carburo de wolframio, como los revestimientos de reactores, las piezas resistentes al desgaste de tuberías y los álabes de los impulsores, pueden corroerse si la fase aglutinante carece de suficiente resistencia a la corrosión, lo que provoca oxidación, fallos e incluso contaminación de los materiales. Por lo tanto, esta industria suele seleccionar carburo de wolframio con alto contenido en cobalto (por ejemplo, por encima de 12% Co) o tipos resistentes a la corrosión con elementos de aleación como el cromo o el molibdeno.

3.Industria alimentaria

Los equipos de procesamiento de alimentos (por ejemplo, cuchillas de corte de carne, moldes de galletas, válvulas de llenado de bebidas) entran frecuentemente en contacto con agua, vapor y agentes de limpieza ácidos/alcalinos, por lo que requieren productos sin óxido para evitar la contaminación de los alimentos. Estos productos deben utilizar carburo de wolframio con base de cobalto, con superficies pulidas y pasivadas para evitar la oxidación de la fase aglutinante y la formación de manchas de óxido que podrían contaminar los alimentos.

4.Industria médica

Los productos de carburo de wolframio en el campo médico (por ejemplo, bordes de instrumentos quirúrgicos, revestimientos resistentes al desgaste en articulaciones artificiales) están en contacto prolongado con fluidos corporales (que contienen sales, proteínas, etc.). Aunque los fluidos corporales no son altamente corrosivos, exigen una biocompatibilidad y una resistencia a la corrosión extremadamente altas. Si las fases aglutinantes a base de cobalto se oxidan, no sólo puede verse afectado el rendimiento del producto, sino que la lixiviación de iones de cobalto también puede plantear riesgos para la salud. Por lo tanto, debe utilizarse carburo de tungsteno resistente a la corrosión de grado médico.

5.Industrias de fabricación de automóviles y nuevas energías

Componentes como los anillos de los asientos de válvulas y las piezas de desgaste de los inyectores de combustible en motores de automoción, así como las herramientas de corte de láminas de electrodos en la producción de baterías de nueva energía, funcionan en entornos con altas temperaturas, humedad o electrolitos. La oxidación del carburo de wolframio puede reducir la precisión de los componentes, acelerar el desgaste y afectar a la eficiencia de los motores o a la calidad de los productos de las baterías. Por lo tanto, se requiere carburo de tungsteno con base de cobalto resistente a altas/bajas temperaturas y a la corrosión electrolítica.

6.Industria de moldes y maquinaria de precisión

Componentes en canales de refrigeración de moldes de inyección o estampación, y piezas resistentes al desgaste como herramientas y guías en máquinas herramienta de precisión, estén en contacto prolongado con agua de refrigeración o fluidos de corte (que contengan aditivos con algunos corrosividad). Estos productos exigen una precisión extremadamente alta; incluso una ligera oxidación puede afectar a la precisión del mecanizado. Por lo tanto, debe seleccionarse carburo de wolframio resistente a la corrosión por fluidos de corte, con un mantenimiento regular de la superficie.

Conclusión:

La oxidación del carburo de wolframio no es una propiedad inherente al material en sí, sino más bien la corrosión oxidativa del metal de la fase aglutinante en condiciones ambientales específicas. Las fases aglutinantes a base de hierro son propensas a la oxidación, mientras que las fases a base de cobalto sólo se oxidan en condiciones especiales como una fuerte corrosión o una humedad prolongada. Para la selección del producto comercial, la especificación del producto o la creación de una marca, es crucial ajustar con precisión el tipo de fase aglutinante en función del entorno operativo de la industria de destino. La base de hierro sólo es adecuada para entornos secos y no corrosivos; la base de cobalto se adapta a la mayoría de los entornos; y los entornos muy corrosivos requieren revestimientos anticorrosión adicionales. Este enfoque evita las quejas sobre el producto o los fallos de rendimiento debidos a problemas de oxidación. Comprender la lógica que subyace a la resistencia a la corrosión del carburo de wolframio refleja la experiencia profesional y es clave para garantizar la competitividad del producto.

Nuestra empresa se encuentra entre las diez primeras de China fabricantes de productos de carburo de tungsteno. Si necesita productos de carburo cementado, por favor Contacto.