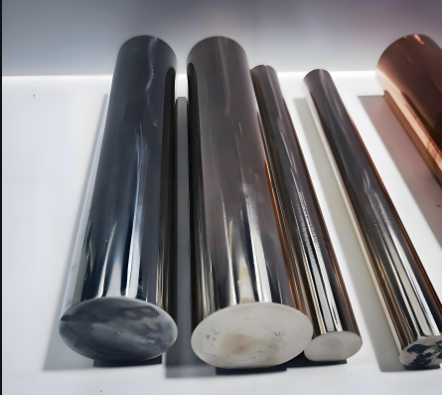

Parámetros de la aleación de carburo de wolframio con base de níquel

1.La composición química determina las propiedades fundamentales. En las aleaciones de WC a base de níquel, el níquel actúa como elemento base, constituyendo normalmente 60% - 85% de la composición. En algunos componentes de aleaciones aeroespaciales personalizadas, el contenido de níquel alcanza los 75%, lo que confiere una excelente tenacidad y resistencia a la corrosión. Carburo de tungsteno (WC) es la fase reforzante clave, generalmente presente en 15% - 40%. Para las placas de desgaste de las piezas de aleación de maquinaria minera, un contenido de WC de 30% aumenta significativamente la dureza superficial. Además de níquel y WC, a menudo se añaden elementos como cromo (Cr), molibdeno (Mo) y niobio (Nb). El cromo mejora la resistencia a la oxidación; por ejemplo, las herramientas de corte de aleación que funcionan en entornos de alta temperatura contienen 5% - 15% Cr, lo que evita eficazmente la oxidación de la superficie. El molibdeno mejora la resistencia a las altas temperaturas; en los componentes de los motores aeronáuticos, su adición permite que la aleación mantenga una buena resistencia incluso a 800°C.

2.Variación significativa de los indicadores de dureza. La dureza de las aleaciones de WC con base de níquel varía considerablemente en función de las técnicas de procesamiento y las aplicaciones. Las aleaciones preparadas por pulvimetalurgia y sinterizadas pueden alcanzar niveles de dureza de 60-70 HRC. En las fábricas de piezas de automoción, los moldes producidos de este modo soportan decenas de miles de ciclos de estampación del metal sin sufrir un desgaste significativo. La soldadura por recubrimiento (recargue) suele producir capas de aleación con una dureza en torno a HV 800 - 1200. La aplicación de una aleación de WC con base de níquel mediante soldadura por recubrimiento a los bordes de los labios de las pinzas de las grúas portuarias mejora significativamente la resistencia al desgaste. Las pinzas que antes debían sustituirse cada seis meses pueden durar hasta dos años después del recargue.

3.Valores de densidad relativamente estables. La densidad de las aleaciones de WC con base de níquel suele oscilar entre 10 y 12 g/cm³. Esta densidad es crucial a la hora de fundir piezas de aleación. Por ejemplo, una fundición que produce grandes asientos de cojinetes de aleación experimentó importantes desviaciones de peso en las piezas fundidas debido a las fluctuaciones de la composición de la aleación que afectan a la densidad. Normalmente, un mayor contenido de níquel y un menor contenido de WC dan como resultado una menor densidad, mientras que un mayor contenido de WC aumenta la densidad. El control estricto de la densidad es esencial para que los componentes de aleación de instrumentos de precisión garanticen que el peso cumple las especificaciones de diseño.

4. Excelente comportamiento a altas temperaturas. Las aleaciones WC con base de níquel presentan un rendimiento excepcional en entornos de alta temperatura. Su rango típico de temperaturas de funcionamiento es de 600°C - 1000°C. En las reparaciones de soldaduras de tuberías de calderas de centrales térmicas, el uso de varillas de soldadura de aleaciones de WC con base de níquel permite que las tuberías mantengan una buena resistencia al desgaste y una buena solidez bajo la acción abrasiva del vapor a alta temperatura a 850°C. A 900 °C, la resistencia a la tracción de la aleación aún puede superar los 500 MPa. Por ejemplo, la superficie de la mesa de rodillos de un horno de recalentamiento de una acería, recubierta con aleación de WC a base de níquel, mostró un desgaste mínimo bajo la presión de laminación de tochos de acero a 950°C, lo que redujo drásticamente la frecuencia de sustitución de los rodillos.

5.Excepcional resistencia al desgaste. La resistencia al desgaste de la aleación está estrechamente relacionada con su contenido en WC. Utilizando aleación de WC con base de níquel para revestimientos de molinos de bolas en minas, donde la fricción durante la molienda del mineral es intensa, los revestimientos con contenido de WC 35% duran 5 veces más que los revestimientos de acero estándar. En las líneas de producción de cemento, el uso de placas de desgaste de aleación de WC con níquel en los codos de las tuberías que transportan cemento muestra un desgaste mínimo después de más de un año, mientras que las placas estándar se desgastan en meses. Los tratamientos superficiales como la refundición por láser pueden mejorar aún más la resistencia al desgaste; una fábrica de maquinaria aumentó la vida útil de los moldes de aleación 30% tras refundir la superficie con láser.

6.Resistencia a la corrosión variable. Las aleaciones de WC con base de níquel muestran diferente resistencia a la corrosión dependiendo del medio corrosivo. En soluciones diluidas de ácido sulfúrico, las aleaciones con mayor contenido de Mo muestran una mejor resistencia a la corrosión. Algunas plantas químicas utilizan este tipo de aleaciones para las palas de los agitadores de los recipientes de reacción, mostrando sólo una ligera corrosión superficial después de dos años en ácido sulfúrico diluido. En entornos con agua de mar, las aleaciones que contienen Cr y Mo resisten eficazmente la corrosión por iones cloruro. Los componentes fabricados con aleaciones de WC con base de níquel en equipos de plataformas petrolíferas en alta mar mantienen un buen rendimiento a pesar de la inmersión en agua de mar y el lavado a largo plazo, evitando fallos inducidos por la corrosión.

7.Expansión térmica Coeficiente Impactos Aplicación. El coeficiente de dilatación térmica (CET) de las aleaciones de WC con base de níquel suele ser de (8 - 12) × 10-⁶/°C. Este parámetro es vital para el montaje de equipos de alta temperatura. Por ejemplo, cuando se ensamblan álabes de turbinas de motores aéreos al cubo del disco, el TEC de los materiales debe coincidir. Un desajuste significativo puede generar elevadas tensiones térmicas durante los ciclos de temperatura de arranque y parada del motor, lo que podría provocar el aflojamiento o la fractura del álabe. El diseño de juntas de dilatación para tuberías de alta temperatura también requiere tener en cuenta el TEC de la aleación para garantizar el libre movimiento térmico y evitar daños por tensión.

8.La soldadura presenta desafíos. La soldadura de aleaciones de WC con base de níquel requiere procesos especializados. Debido a la elevada dureza y punto de fusión del WC, la soldadura es propensa a la formación de grietas y porosidad. El uso de métodos de soldadura incorrectos durante la reparación de componentes puede dar lugar a soldaduras muy agrietadas que provoquen el rechazo de la pieza. Una soldadura adecuada requiere electrodos especializados y una corriente y velocidad de soldadura controladas. El precalentamiento de los componentes a 200°C - 300°C antes de la soldadura y el enfriamiento lento después de la soldadura son esenciales para evitar el agrietamiento por tensión térmica.

Nuestra empresa se encuentra entre las diez primeras de China fabricantes de carburo de tungsteno. Si necesita productos de carburo cementado, por favor Contacto.