7 Mejores maneras, cómo elegir plaquitas de metal duro

¿Cómo identificar insertos de carburo y cómo elegir insertos de carburo? Este artículo explicará en detalle a través de las siguientes siete partes, que seguramente le proporcionará información valiosa.

1. Selección de la forma del inserto

La forma de la plaquita está relacionada con el material de la pieza, el ángulo de avance de la herramienta, el ángulo de la punta, el número de filos de corte efectivos, etc.

Las distintas formas de plaquita tienen distintas resistencias de morro. Por lo general, cuanto mayor es el ángulo, mayor es la resistencia, y viceversa. Las plaquitas redondas (tipo R) tienen el mayor ángulo de ataque, mientras que las plaquitas de diamante de 35° (tipo V) tienen el menor. A la hora de elegir, hágalo en función de si las condiciones de corte son severas, con un objetivo de corte pesado, medio o ligero. Cuando la rigidez y la potencia de la máquina-herramienta lo permiten, las grandes tolerancias y el desbaste deben utilizar plaquitas con ángulos de ataque mayores. Por el contrario, para máquinas-herramienta con poca rigidez y potencia, tolerancias pequeñas y acabado, son adecuadas las plaquitas con ángulos de punta más pequeños. Forma de la plaquita vs. Resistencia de la nariz y vibración de corte

Desde el punto de vista de las fuerzas de corte, un ángulo de punta mayor da lugar a una mayor fuerza de componente radial sobre la pieza durante el mecanizado, lo que la hace más propensa a causar vibraciones de corte. En cuanto al número de filos de corte efectivos, en las mismas condiciones, las plaquitas redondas son las que tienen más, mientras que las prismáticas son las que tienen menos.

2. Selección del ángulo de alivio del inserto

Los ángulos de desahogo de plaquita más comunes son N (0°), C (7°), P (11°), E (20°), etc. Generalmente, para desbaste y semiacabado, se puede utilizar el tipo N.

Para el semiacabado y el acabado pueden utilizarse plaquitas de tipo C, P o N con rompevirutas.

Para el mecanizado de hierro fundido y acero templado, puede utilizarse el tipo N.

Para el mecanizado de acero inoxidable, se puede utilizar el tipo C o el tipo P.

Para el mecanizado de aleaciones de aluminio, se puede utilizar el tipo P, el tipo E, etc.

Para materiales con buena recuperación elástica, puede seleccionarse un ángulo de relieve ligeramente mayor.

Generalmente, para las plaquitas de mandrinar, se eligen las de tipo C o P; para agujeros grandes, se puede seleccionar la de tipo N.

Comprendamos brevemente los modelos de inserción CNC a través de un ejemplo concreto. Tomemos el modelo de plaquita DNMG150408-MS como ejemplo. Su modelo contiene abundante información. Este modelo de plaquita consta de 10 posiciones. Las cuatro primeras letras representan las características de la plaquita, mientras que los seis números siguientes describen con detalle el modelo dimensional de la plaquita. Cada letra y cada número representan atributos específicos, como la forma, los ángulos y las dimensiones.

Específicamente, D representa un inserto de diamante de 55°, N indica un ángulo de relieve de 0°, M denota el grado de tolerancia de fabricación del inserto, y G describe el tipo de cara de rastrillo y el tipo de agujero central. En la parte numérica, 15 indica una longitud de corte de 15 mm, 04 representa un grosor de inserto de 4,76 mm, y 08 indica un radio de nariz de 0,8 mm.

Análisis de cada componente

A continuación, analizamos con más detalle cada componente del modelo de plaquita. Describir el significado específico de cada letra, como el código de forma, el ángulo de relieve, el grado de tolerancia, así como la cara de desprendimiento y el tipo de agujero central, ayuda a aclarar el significado de cada detalle. La primera letra suele representar la forma de la plaquita CNC. Los códigos de forma más comunes son H, O, P, S, T, C, D y E, que representan hexágono regular, octágono regular, pentágono regular, cuadrado, rombo (ángulo incluido de 80°), diamante (ángulo incluido de 55°) y diamante (ángulo incluido de 75°), respectivamente.

La segunda letra indica el ángulo de relieve de la plaquita, donde los códigos A a O corresponden a diferentes valores de ángulo de relieve, como 3°, 5°, 7°, etc.

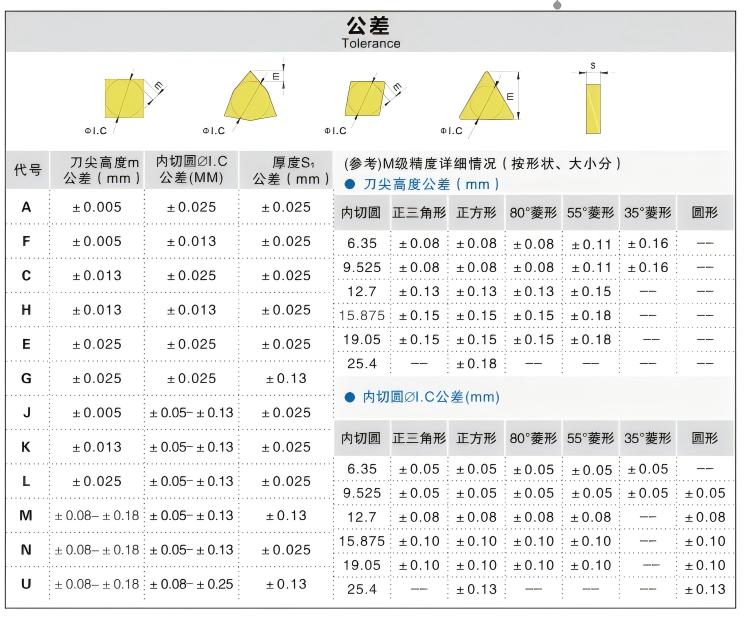

La tercera letra indica el grado de tolerancia de la plaquita. El grado M y el grado G son los grados de tolerancia más utilizados. El grado M suele ser adecuado para plaquitas de desbaste, semiacabado y acabado, mientras que el grado G se utiliza más a menudo para el mecanizado de precisión y las plaquitas superduras.

Por último, la cuarta letra se utiliza para describir el tipo de cara de desprendimiento de la plaquita y el tipo de agujero central (ranura de viruta y agujero). Este análisis detallado nos permite comprender mejor el significado de cada componente del modelo de plaquita CNC.

3. Grado de tolerancia del inserto

La selección se basa en la operación de mecanizado, como acabado, semiacabado, desbaste, etc., para reducir los costes de mecanizado al tiempo que se garantiza la finalización de la tarea.

3.1 En la norma ISOla tolerancia se representa mediante letras, con Grado D que representa la máxima precisión, seguida de C, B, A, E y F. La precisión de las herramientas de grado D puede alcanzar ±2 µm, adecuadas para el mecanizado de alta precisión. Las de grado C y B tienen una precisión de ±5 µm, adecuadas para el mecanizado general. Las de grado A, E y F tienen una precisión relativamente menor y suelen aplicarse al mecanizado de piezas más sencillas.

3.2 JIS (Normas industriales japonesas) es la abreviatura de la organización que establece las normas industriales nacionales japonesas. En la norma JIS, la precisión también se representa mediante letras, con Grado AA que representa la máxima precisión, seguida de A, B, C, D y E. La precisión de las herramientas de grado AA puede alcanzar ±1 µm, adecuadas para el mecanizado de alta precisión. Las de grado A y B tienen una precisión de ±3 µm, adecuadas para el mecanizado general. Las de grado C, D y E tienen una precisión relativamente menor y suelen aplicarse al mecanizado de piezas más sencillas.

3.3 ASME (Sociedad Americana de Ingenieros Mecánicos) es la organización profesional de los ingenieros mecánicos estadounidenses. En la norma ASME, la precisión también se representa con letras, con Grado AA que representa la máxima precisión, seguida de A, B, C, D y E. La precisión de las herramientas de grado AA puede alcanzar ±1 µm, adecuadas para el mecanizado de alta precisión. Las de grado A y B tienen una precisión de ±3 µm, adecuadas para el mecanizado general. Las de grado C, D y E tienen una precisión relativamente menor y suelen aplicarse al mecanizado de piezas más sencillas.

3.4 Norma china tiene 12 grados de tolerancia de la A a la U. Los grados G, M y U se utilizan habitualmente para torneado. Generalmente, las plaquitas de alta precisión de grado G se seleccionan para el mecanizado de precisión; para el acabado y semiacabado de metales no férreos, las plaquitas de grado G son adecuadas. En el acabado de acero templado (por encima de 45 HRC) también se pueden utilizar plaquitas de Grado G. Para el acabado y el desbaste pesado se pueden utilizar plaquitas de grado M; para el desbaste se pueden utilizar plaquitas de grado U.

3.5 Conclusión Las letras que representan la precisión de las herramientas CNC incluyen normas como ISO, JIS y ASME. Entre ellas Grado D y AA representan la máxima precisión, Grados A y B son adecuados para el mecanizado general, y Grados C, D y E son adecuadas para el mecanizado de piezas más sencillas. A los distintos requisitos de mecanizado se aplican diferentes normas de letras. Seleccionar herramientas con precisión estándar puede mejorar la eficacia y la calidad del mecanizado.

4. Radio de la nariz

No sólo afecta a la eficacia del corte, sino que también está relacionada con la rugosidad y la precisión de la superficie mecanizada. Teniendo en cuenta la relación entre el radio de la nariz y el avance máximo, el avance máximo no debe exceder 80% de la dimensión del radio de la nariz. De lo contrario, las condiciones de corte se deteriorarán, pudiendo provocar marcas en la superficie roscada y la rotura de la herramienta. Por lo tanto, el radio de la nariz seleccionado debe ser igual o superior a 1,25 veces el avance máximo para el torneado de la pieza. Cuando el ángulo de la punta es inferior a 90°, debe reducirse el avance máximo admisible.

El radio de la nariz también está relacionado con la fiabilidad de la rotura de virutas.

Para garantizar la rotura de viruta, existe un valor mínimo para la tolerancia de corte y el avance. Cuando el radio de la nariz disminuye, estos dos valores mínimos también disminuyen en consecuencia. Por lo tanto, para una rotura de viruta fiable, se suelen utilizar radios de punta pequeños para operaciones de torneado con poca tolerancia y poco avance, mientras que los radios de punta más grandes son adecuados para lo contrario.

Geométricamente, el radio de la nariz y el avance son los dos parámetros que conforman la rugosidad superficial de la pieza mecanizada: h ≈ f² / (8 * rε) (donde h es la altura del perfil de la superficie mecanizada en µm, f es la velocidad de avance en mm/rev, y rε es el radio de la nariz en mm). A partir de esta fórmula, una vez establecidos la rugosidad superficial de la pieza mecanizada y el avance requeridos, se puede seleccionar el radio de la nariz correspondiente: rε ≥ f² / (8 * h).

5. Selección del tipo de ranura del rompevirutas

Los tipos de ranuras rompevirutas para plaquitas de metal duro producidas en China se dividen en dos categorías principales. La primera categoría comprende 23 tipos de ranuras recomendados por la norma nacional (GB 2076-1987). La segunda categoría incluye tipos de ranuras con rangos aplicables correspondientes recomendados en los catálogos de productos de los dos principales fabricantes de metal duro de China. Es imposible enumerar todas las docenas de tipos de ranuras de estas dos categorías; se pueden consultar los catálogos pertinentes para la selección. Para el mecanizado CNC convencional, las ranuras rompevirutas de plaquitas han evolucionado hacia dos modalidades: tipos de ranuras básicas más tipos de ranuras suplementarias. Es decir, cubrir la gama de mecanizado más amplia posible con el menor número de ranuras básicas, complementadas con otros tipos de ranuras para rellenar los huecos. El tipo de ranura se determina en función del tipo de operación de mecanizado y de las propiedades del material de la pieza. Los métodos de representación varían según el proveedor, pero el enfoque básico es similar: los tipos de ranuras básicas se clasifican por tipo de operación en Acabado (código F), Mecanizado medio/general (código M) y Desbaste (código R).

6. Selección del tipo de plaquita en función del material de la pieza

Según las normas internacionales, existen tipos para acero (clase P), acero inoxidable y acero aleado (clase M) y fundición (clase K). Combinando estos dos aspectos se obtienen los tipos de ranura correspondientes. Por ejemplo, PF se refiere a un tipo de ranura para el acabado del acero, KM es para el mecanizado general de fundición, etc. Si el mecanizado se extiende hacia dos direcciones, como ultraacabado y desbaste pesado, y los materiales también se extienden, como aleaciones resistentes al calor, aleaciones de aluminio, metales no ferrosos, etc., se dispone de tipos de ranura suplementarios para ultraacabado, desbaste pesado y mecanizado de aleaciones resistentes al calor, aleaciones de aluminio, etc. Para la selección, deben consultarse los catálogos de productos específicos.

7. Selección de la marca del inserto

Se refiere a la selección del nivel/grado de la herramienta. La elección del nivel de la herramienta está estrechamente relacionada con el grado de la máquina herramienta, los requisitos del mecanizado de componentes, el valor del producto, el tipo de empresa y la situación del mercado de los productos de la empresa. Actualmente, en la industria china de herramientas se percibe la "jerarquía" de los orígenes de las herramientas:

(1) Alemania,

(2) Europa/América, Israel, Japón

(3) Corea, China.

Nuestra empresa se encuentra entre las diez primeras de China fabricantes de carburo cementado. Si necesita productos de carburo cementado, por favor Contacto.